Требования безопасности к СИП

5.1 Требования электрической безопасности

Электрическая безопасность проводов обеспечивается выполнением требований 4.2.1.8; 4.2.2.1-4.2.2.6.

5.2 Требования пожарной безопасности

5.2.1 Провода с индексом "н" не должны распространять горение и образовывать при горении горящие капельки/частицы.

Правила приемки

6.1 Общие требования

Правила приемки проводов должны соответствовать ГОСТ 15.309, требованиям настоящего стандарта и технических условий на провода конкретных марок.

6.2 Категории испытаний

Для проверки соответствия проводов требованиям, установленным настоящим стандартом, назначаются следующие категории контрольных испытаний:

1) приемо-сдаточные;

2) периодические;

3) типовые и испытания на надежность.

6.3 Приемо-сдаточные испытания

6.3.1 Провода предъявляют к приемке партиями. За партию принимают провода одного маркоразмера, одновременно предъявляемые к приемке. Объем партии - от 1 до 50 строительных длин провода. Время выдержки проводов после изготовления в нормальных климатических условиях по ГОСТ 15150 до предъявления к приемке должно быть не менее 16 ч.

6.3.2 Состав испытаний должен соответствовать указанному в таблице 8. Испытания для групп С1-С4 проводят по плану сплошного контроля с приемочным числом С = 0, для группы С5 - по плану выборочного одноступенчатого контроля с объемом выборки, равным 10% строительных длин, но не менее чем на одной строительной длине, с приемочным числом С = 0. При получении неудовлетворительных результатов приемки решение принимают по ГОСТ 15.309 (раздел 5).

Таблица 8 – Состав испытаний СИП

|

|

|

| Группа испытаний | Вид испытания или проверки | Пункт | |

| технических требований | методов контроля | ||

| С1 | Проверка конструкции и конструктивных размеров | 4.2.1.2-4.2.1.7, 4.2.1.8 (за исключением проверки категории стойкости к горению и кислородного индекса) 4.2.1.9, 4.2.1.10 | 7.2.1 |

| С2 | Проверка электрического сопротивления токопроводящих жил постоянному току | 4.2.2.1 | 7.3.1 |

| С3 | Испытание напряжением | 4.2.2.3 | 7.3.3 |

| С4 | Проверка маркировки, упаковки | 4.2.7, 4.2.8 | 7.8 |

| С5 | Проверка тепловой деформации изоляции | 4.2.5.1, таблица 7 (пункт 3) | 7.6.2 |

Проверку строительной длины по 4.2.1.10 проводят в процессе производства.

6.4 Периодические испытания

6.4.1 Периодические испытания проводят не реже 1 раза в год на проводах, прошедших приемо-сдаточные испытания. Состав испытаний должен соответствовать указанному в таблице 9.

Таблица 9 – Состав испытаний СИП

| Группа испытаний |

Вид испытания или проверки | Пункт | |

| технических требований | методов контроля | ||

| П1 | Испытание напряжением | 4.2.2.4-4.2.2.6 | 7.3.3 |

| П2 | Проверка стойкости к разрывному усилию | 4.2.3.1 | 7.4.1 |

| П3 | Проверка усилия сдвига изоляции | 4.2.3.2 | 7.4.2 |

| П4 | Проверка стойкости к монтажным изгибам | 4.2.3.3 | 7.4.3 |

| П5 | Проверка устойчивости к продольному распространению воды | 4.2.4.5 | 7.5.5 |

| П6 | Проверка прочности маркировки | 4.2.7.3 | 7.8.3 |

| П7 | Проверка нераспространения горения | 5.2.1 | 7.9.1 |

|

|

|

Испытание по группе П5 проводят только на герметизированных проводах.

6.4.2 Испытания проводят по плану выборочного двухступенчатого контроля с объемом выборок  образца, с приемочным числом Nп = 0 и браковочным числом Nб = 2 для первой выборки и приемочным числом Nп = 1 для суммарной выборки.

образца, с приемочным числом Nп = 0 и браковочным числом Nб = 2 для первой выборки и приемочным числом Nп = 1 для суммарной выборки.

Испытаниям подвергают образцы проводов, взятые от разных строительных длин методом случайного отбора. При получении неудовлетворительного результата испытаний второй выборки приемку проводов прекращают. После устранения причин дефектов и получения удовлетворительных результатов периодических испытаний на удвоенном количестве образцов приемку возобновляют.

6.5 Типовые испытания

6.5.1 Испытания проводят при изменении конструкции проводов, замене материалов или при изменении технологических процессов по программе, утвержденной в установленном порядке. По результатам испытаний, оформленных протоколом и актом, принимают решение о возможности и целесообразности внесения изменений в техническую документацию.

|

|

|

6.5.2 Соответствие проводов 4.2.1.8 (в части проверки категории стойкости к горению и кислородного индекса), 4.2.2.2, 4.2.2.4а, 4.2.3.4, 4.2.4.1-4.2.4.4, 4.2.5.1, таблица 7 (пункты 1, 2, 4-7), 4.2.6.1 и 4.2.7.2 (в части стойкости маркировки к воздействию солнечного излучения) проверяют методами контроля по 7.6.7, 7.6.8, 7.3.2, 7.8.3, 7.4.4, 7.5.1-7.5.4, 7.6.1, 7.6.3-7.6.6, 7.7.1 и 7.8.2. Испытания проводят на типопредставителях самонесущих изолированных или защищенных проводов. Результаты испытаний распространяют на всю группу проводов, по которой проводили испытания.

Методы контроля

7.1 Общие требования

7.1.1 Все испытания и измерения проводят в нормальных климатических условиях по ГОСТ 15150, если иное не указано при изложении конкретного метода.

7.1.2 Внешний осмотр проводят без применения увеличительных приборов.

7.2 Проверка конструкции

7.2.1 Конструкцию и конструктивные размеры (5.2.1.2-5.2.1.10) проверяют измерениями по ГОСТ 12177 и внешним осмотром путем разборки каждого из концов проводов на длине не менее 600 мм.

|

|

|

7.2.2 Проверку прочности при растяжении алюминиевых проволок и прочности при растяжении и относительного удлинения при разрыве проволок из алюминиевого сплава (5.2.1.4, 5.2.1.5) проводят по ГОСТ 10446 не менее чем на трех образцах проволоки с расчетной длиной 200 мм.

7.3 Проверка электрических параметров

7.3.1 Электрическое сопротивление токопроводящих жил и нулевой несущей жилы постоянному току (4.2.2.1) измеряют по ГОСТ 7229.

7.3.2 Удельное объемное электрическое сопротивление изоляции и защитной изоляции (4.2.2.2) проверяют по ГОСТ 3345 на образцах изолированных жил длиной не менее 10 м, помещенных в воду при температуре (90±2) °С. Время выдержки в воде перед измерением должно быть не менее 30 мин.

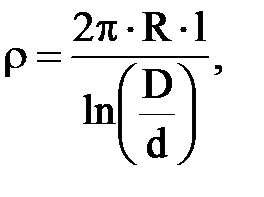

Удельное объемное сопротивление  , Ом·см, вычисляют исходя из измеренного значения сопротивления изоляции по формуле (1).

, Ом·см, вычисляют исходя из измеренного значения сопротивления изоляции по формуле (1).

(1)

(1)

где  измеренное значение сопротивления изоляции, Ом;

измеренное значение сопротивления изоляции, Ом;

длина образца, см;

длина образца, см;

фактический наружный диаметр изолированной жилы, мм;

фактический наружный диаметр изолированной жилы, мм;

фактический диаметр токопроводящей жилы, мм.

фактический диаметр токопроводящей жилы, мм.

7.3.3 Испытание переменным напряжением (4.2.2.3-4.2.2.6) проводят по ГОСТ 2990.

Испытание на соответствие требованиям 4.2.2.4 проводят на образце длиной не менее 10 м, помещенном в воду. Напряжение прикладывают между изолированными жилами, соединенными вместе, и водой после выдержки образца в воде не менее 24 ч.

Испытание на соответствие требованиям 4.2.2.5 проводят на образце провода длиной не менее 500 мм, в середине которого наложен металлический электрод из алюминиевых или медных проволок номинальным диаметром 2,0 мм, навитых виток к витку на длине 100 мм. Напряжение прикладывают между жилой и заземленным металлическим электродом.

Испытание на соответствие требованиям 4.2.2.6 проводят на трех образцах длиной не менее 10 м каждый, помещенных в воду. Концы образца должны отстоять от поверхности воды на расстояние не менее 1,0 м. Скорость подъема напряжения - не менее 0,5 кВ/с.

Испытание на соответствие требованиям 4.2.2.4а проводят по [3].

Испытание проводят на образце провода длиной не менее 3 м. Испытание проводят при температуре нагрева токопроводящей жилы от 95°С до 100°С. Серию из пяти нормальных полных импульсов положительной и пяти отрицательной полярности прилагают по очереди между каждой жилой и остальными жилами и землей.

После воздействия серии импульсов положительной и отрицательной полярности образцы провода должны быть испытаны переменным напряжением 4 кВ в течение 5 мин. Провод считают выдержавшим испытание, если не произошло пробоя изоляции.

7.4 Проверка механических параметров

7.4.1 Проверку стойкости к разрывному усилию нулевой несущей жилы и токопроводящей жилы защищенных проводов (4.2.3.1) проводят по ГОСТ 10446 на трех образцах расчетной длиной 200 мм каждый.

Испытания проводят путем определения разрывного усилия проволок из сплава алюминия, взятых из нулевой несущей жилы или токопроводящей жилы защищенных проводов. Испытаниям подвергают 100% проволок жилы. Разрывное усилие для нулевой несущей жилы или токопроводящей жилы защищенных проводов  , Н, вычисляют по формуле (2).

, Н, вычисляют по формуле (2).

(2)

(2)

где  разрывное усилие проволоки, Н;

разрывное усилие проволоки, Н;

число проволок в жиле.

число проволок в жиле.

Полученное значение разрывного усилия нулевой несущей жилы или токопроводящей жилы защищенных проводов должно быть не менее 95% значений, указанных в таблице 5 (подпункт 4.2.3.1).

7.4.2 Проверку усилия сдвига изоляции нулевой несущей жилы (4.2.3.2) проводят на шести образцах длиной не менее 300 мм каждый, отобранных на длине жилы не менее 10 м. Перед испытанием образцы выдерживают при температуре (120±2) °С в течение не менее 1 ч с последующим охлаждением в воде при температуре окружающей среды в течение не менее 16 ч.

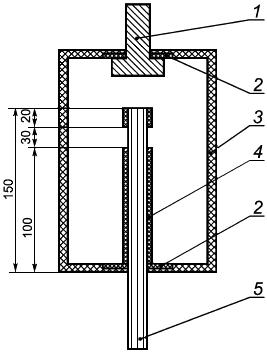

Испытания проводят с помощью устройства, схема которого показана на рисунке 5. Размеры подготовленного для испытаний образца показаны на рисунке 5 в миллиметрах. Устройство с размещенным в нем образцом закрепляют в зажимах разрывной машины. Скорость разведения зажимов должна быть (2±1) см/мин. На каждом образце во время испытаний фиксируют усилие сдвига изоляции.

1 – стержень для захвата в зажиме разрывной машины; 2 – упорный подшипник; 3 – корпус устройства; 4 – изоляция; 5 – токопроводящая жила

Рисунок 5 – Устройство для испытаний

Минимальное усилие сдвига, измеренное на шести образцах, должно соответствовать указанному в таблице 6.

7.4.3 Испытания на стойкость к монтажным изгибам (4.2.3.3) проводят на образце каждой из изолированных жил провода длиной не менее 0,5 м. Образец выдерживают при температуре минус (40±2) °С в течение не менее 4 ч, после чего извлекают из камеры и изгибают вокруг цилиндра на угол 180°±5°, затем образец выпрямляют и изгибают на угол 180°±5° в противоположном направлении. Время между выемкой образца из холодильной камеры и началом изгибания должно быть не более 5 мин. Номинальный диаметр испытательного цилиндра должен быть равен четырем минимальным наружным диаметрам изолированной жилы. Предельные отклонения от номинального диаметра цилиндра - ±5%.

Образец считают выдержавшим испытание, если после двух двухсторонних изгибов при внешнем осмотре не обнаружено трещин в изоляции.

7.4.4 Проверку стойкости изолированной нулевой несущей жилы к воздействию термомеханических нагрузок (4.2.3.4) проводят на образце нулевой несущей жилы сечением 54,6; 70 или 95 мм2, длиной 5-10 м. Образец перед испытанием выдерживают в течение не менее 1 ч при температуре (120±2) °С с последующим охлаждением в течение не менее 16 ч в воде при температуре окружающей среды.

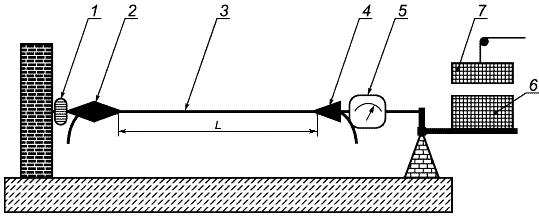

Принципиальная схема установки показана на рисунке 6. Растягивающее усилие прикладывают к образцу через клиновой анкерный зажим (натяжной), используемый для крепления нулевой несущей жилы на концевых опорах.

1 – вращающийся крепежный зажим; 2 – анкерный зажим; 3 – образец нулевой несущей жилы; 4 – анкерный зажим; 5 – динамометр; 6 – груз; 7 – дополнительный груз; L – длина образца 5 – 10 м

Рисунок 6 – Принципиальная схема установки

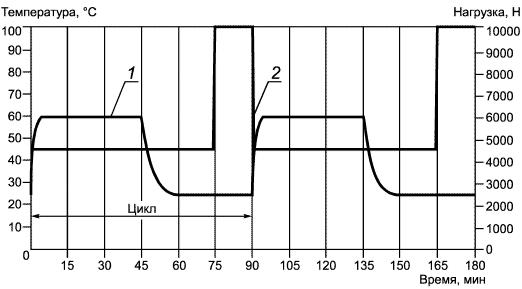

Образец подвергают циклическому воздействию термомеханической нагрузки. Продолжительность цикла составляет около 90 мин, в течение которых к образцу прикладывают растягивающее усилие и осуществляют нагрев и охлаждение образца.

В течение первых 45 мин образец нагревают током по жиле (плотность токовой нагрузки - 4-5 А/мм) до температуры (60±3) °С, затем ток выключают и в течение последующих 45 мин образец охлаждают при температуре окружающей среды до (25±10) °С.

Механическая нагрузка в течение 75 мин цикла составляет:

1) 4000 Н – для жилы номинальным сечением 54,6 мм2;

2) 4500 Н – для жилы номинальным сечением 70 мм2;

3) 5000 Н – для жилы номинальным сечением 95 мм2.

В течение следующих 15 мин механическая нагрузка составляет:

1) 7500 Н – для жилы номинальным сечением 54,6 мм2;

2) 10000 Н – для жилы номинальным сечением 70 мм2;

3) 12500 Н – для жилы номинальным сечением 95 мм2.

Увеличение нагрузки должно быть осуществлено не более чем за 5 с.

Схематический цикл термомеханической нагрузки для жилы номинальным сечением 70 мм показан на рисунке 7.

1 – температура; 2 – механическая нагрузка

Рисунок 7 – Схематический цикл термомеханической нагрузки для жилы номинальным сечением 70 кв. мм

Общее число циклов термомеханической нагрузки - 500. Допускаются перерывы между циклами.

После второго цикла испытаний проводят измерение осевого смещения анкерных зажимов относительно первоначального положения на изоляции, которое должно быть не более 4 мм.

После завершения циклов испытаний образец нулевой несущей жилы вместе с зажимами помещают в воду и испытывают на соответствие требованиям 4.2.2.4. Не должно быть пробоя изоляции.

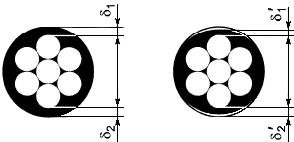

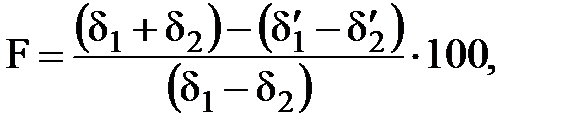

Затем проводят измерение осевого смещения анкерных зажимов относительно первоначального положения на изоляции. Результат считают положительным, если смещение анкерных зажимов после 500 циклов составляет не более 5 мм. В местах крепления зажимов после 500 циклов испытаний проводят измерение деформации изоляции жилы в соответствии с рисунком 8.

Рисунок 8 – Измерение деформации изоляции жилы

Деформацию изоляции жилы  , %, вычисляют по формуле (3).

, %, вычисляют по формуле (3).

(3)

(3)

где  и

и  толщина изоляции, измеренная вне зажимов;

толщина изоляции, измеренная вне зажимов;

и

и  толщина деформированной изоляции, измеренная в зоне зажимов.

толщина деформированной изоляции, измеренная в зоне зажимов.

Деформация изоляции должна быть не более 25%.

7.5 Проверка стойкости к внешним воздействующим факторам

7.5.1 Проверку стойкости проводов к воздействию повышенной температуры окружающей среды (4.2.4.1) проводят по ГОСТ 20.57.406 на образце длиной не менее 3 м, свернутом в бухту диаметром не более  , где

, где  фактический диаметр изолированной жилы, мм.

фактический диаметр изолированной жилы, мм.

Образец помещают в камеру тепла, после чего в камере устанавливают температуру (90±2) °С и выдерживают при установившемся режиме не менее 24 ч.

После извлечения образца из камеры его выдерживают в нормальных климатических условиях в течение не менее 1 ч, после чего он должен выдержать испытание переменным напряжением по 4.2.2.3.

7.5.2 Проверку стойкости проводов к воздействию пониженной температуры окружающей среды (4.2.4.2) проводят по ГОСТ 20.57.406 (метод 204-1) на образце длиной не менее 3 м, свернутом в бухту диаметром не более  , где

, где  фактический диаметр изолированной жилы, мм.

фактический диаметр изолированной жилы, мм.

Испытание самонесущих изолированных проводов проводят на образце одной из изолированных основных жил.

Образец помещают в камеру холода, после чего в камере устанавливают температуру минус (60±2) °С и выдерживают при установившемся режиме не менее 3 ч.

После извлечения образца из камеры его выдерживают в нормальных климатических условиях в течение не менее 1 ч, после чего он должен выдержать испытание переменным напряжением по 4.2.2.3.

7.5.3 Проверку стойкости к воздействию солнечного излучения (4.2.4.3) проводят по ГОСТ 20.57.406 (метод 211-1) на образцах изолированных жил самонесущих изолированных проводов или защищенного провода длиной не менее 0,5 м, навитых на цилиндр номинальным диаметром, равным четырем диаметрам испытуемого образца. Образцы отбирают таким образом, чтобы на их поверхности оказалось отличительное обозначение жилы провода, если оно нанесено печатным способом или в виде цветных продольных полос. Предельные отклонения от номинального диаметра цилиндра - ±5%.

После извлечения образца из испытательной камеры его выдерживают в нормальных климатических условиях не менее 12 ч и затем помещают в камеру холода на 4 ч при температуре минус (60±2) °С. После извлечения из камеры холода образец выдерживают не менее 12 ч в нормальных климатических условиях и затем осматривают.

Образец считают выдержавшим испытание, если при внешнем осмотре не обнаружено трещин в изоляции.

7.5.4 Проверку стойкости проводов к циклическому воздействию комплекса атмосферных факторов (4.2.4.4) проводят на 18 образцах изоляции основных жил или изолированной нулевой несущей жилы и на образцах защитной изоляции защищенных проводов длиной по (100±10) мм.

Для испытаний подготавливают 3 партии образцов по 6 образцов в каждой. Подготовку образцов проводят в соответствии с ГОСТ IEC 60811-1-1.

Образцы изоляции каждой партии закрепляют на штативах вертикально с натяжением, обеспечивающим относительное удлинение около 20%.

Первую партию образцов (эталонная партия) помещают в шкаф при температуре окружающей среды без воздействия прямых солнечных лучей на протяжении всего времени испытаний.

Вторую и третью партии образцов помещают в климатическую камеру и подвергают в течение трех недельных циклов воздействиям следующих климатических факторов:

1) солнечного излучения при интенсивности излучения с интегральной поверхностной плотностью светового потока (2,2±0,2) мВт/см и длине волны светового потока 340-400 нм;

2) максимальной температуры среды (70±2)°;

3) отрицательной температуры среды минус (40±2) °С;

4) орошения дистиллированной водой интенсивностью потока 15-25 дм3/ч при температуре воды 10 °С - 30 °С и угле падения около 50°.

После чего вторую партию образцов извлекают из камеры для проверки физико-механических характеристик. Третью партию образцов подвергают дополнительному воздействию климатических факторов в течение следующих трех недельных циклов.

Климатическая камера должна быть оснащена источником ультрафиолетового излучения, состоящим из ксеноновой лампы и кварцевого фильтра. Источник излучения должен обеспечивать световой поток в зоне расположения образцов в сухой атмосфере.

7.6 Проверка характеристик изоляции и защитной изоляции

7.6.1 Проверку характеристик изоляции и защитной изоляции (4.2.5.1, таблица 7, пункты 1 и 2) до старения проводят по ГОСТ IEC 60811-1-1, старение и проверку механических характеристик после старения - по ГОСТ IEC 60811-1-2-2011.

7.6.2 Проверку стойкости изоляции и защитной изоляции к тепловой деформации (4.2.5.1, таблица 7, пункт 3) проводят по ГОСТ IEC 60811-2-1 (раздел 9).

7.6.3 Проверку водопоглощения изоляции и защитной изоляции (4.2.5.1, таблица 7, пункт 4) проводят по ГОСТ IEC 60811-1-3 (гравиметрический метод).

7.6.4 Проверку усадки изоляции и защитной изоляции (4.2.5.1, таблица 7, пункт 5) проводят по ГОСТ IEC 60811-1-3.

7.6.5 Проверку стойкости к продавливанию изоляции и защитной изоляции (4.2.5.1, таблица 7, пункт 6) проводят по ГОСТ IEC 60811-3-1 (раздел 8).

7.6.6 Проверку содержания сажи (4.2.5.1, таблица 7, пункт 7) проводят по ГОСТ IEC 60811-4-1.

7.6.7 Категорию стойкости к горению (4.2.1.8) определяют в соответствии с ГОСТ 28157 (метод Б) на образцах размерами: длина (125±5) мм, ширина в диапазоне от 10 до 13 мм, толщина (3,0±0,2) мм.

Категорию стойкости к горению определяют по испытаниям не менее чем пяти образцов. При несоответствии хотя бы одного образца установленным требованиям испытания повторяют на вновь изготовленных пяти образцах. За окончательный результат принимают результат повторного испытания.

7.6.8 Определение кислородного индекса (КИ) (4.2.1.8) осуществляют в соответствии с 4.14 ГОСТ 12.1.044.

7.7 Проверка надежности

7.7.1 Проверку срока службы (4.2.6.1) проводят по методикам, указанным в технических условиях на провода конкретных марок.

7.8 Проверка маркировки и упаковки

7.8.1 Проверку маркировки (4.2.7) и упаковки (4.2.8) проводят внешним осмотром.

7.8.2 Устойчивость отличительного обозначения, выполненного печатным способом или в виде цветных продольных полос (4.2.7.2), подтверждается испытаниями по 7.5.3. После завершения испытаний отличительное обозначение должно быть отчетливо видно при внешнем осмотре.

7.8.3 Проверку прочности маркировки, нанесенной печатным способом (4.2.7.3), проводят легким десятикратным протиранием (в двух противоположных направлениях) ватным или марлевым тампоном, смоченным водой. Результаты испытаний считают положительными, если после протирания расцветка или маркировка отчетливо видна, а тампон не окрашен.

7.9 Проверка требований по пожарной безопасности

7.9.1 Проверку нераспространения горения провода (5.2.1) проводят по ГОСТ IEC 60332-1-2 и ГОСТ IEC 60332-1-3. Испытания проводят на трех образцах. Перед испытанием должно быть проведено кондиционирование образцов в термостате при температуре (70±3)°С в течение 1 ч. После извлечения образцов из термостата образцы должны быть подвержены испытанию не позднее, чем через 120 с.

Дата добавления: 2021-03-18; просмотров: 89; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!