Определение типа производства

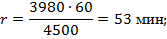

Определение ритма выпуска деталей по формуле:

где Ф = 3980 ч. – фонд рабочего времени;

N = 4500 шт – программа выпуска.

Вывод: деталь считается сложной, так как она имеет множества поверхностей с высоким классом шероховатости (  ) и наивысшую точность по 7 квалитету, а также в целом сложную технологию изготовления.

) и наивысшую точность по 7 квалитету, а также в целом сложную технологию изготовления.

Таблица 7 – Определение типа производства

| Масса детали | Сложность детали | Продолжительность ритма | |||||||

| До 1сек. | От 1 сек. до 1 мин. | От 1 мин.до 10 мин. | От 1 мин.до 1ч. | От 1 ч. до 1см. | От 1 см. до 1сут. | От 1 сут. до 1нед. | От 1 нед. и дольше | ||

| Легкие от 0 до 8кг | Простые | М | КС | С | МС | ||||

| Средние | М | КС | С | МС | |||||

| Сложные | М | КС | С | МС | |||||

Вывод: По таблице определяем тип производства – серийное.

Изм.

Лист

№ докум.

Подпись

Дата

Лист

12

12

1

2.2 Техническое обоснование выбора заготовки ТМК.17.01.09 ПЗ

Для данной детали можно использовать прокат или штамповку.

На практике показывает, что получение заготовки штамповкой является более производительным процессом, но требует специального оборудования и оснастки (штамп, молот, обрезной пресс и т. д.). Затраты на оборудование и оснастку могут окупиться при значительных партиях обработки деталей. Стоимость получения заготовки штамповкой оказывается в два раза большей стоимости заготовки из проката.

|

|

|

Прокат трубы применяют в тех случаях, когда конфигурация детали близко соответствует какому-либо виду сортового материала.

Широко используют горячекатаные бесшовные трубы различной толщины и диаметра. Прокат выпускают горячекатаный и калиброванный холоднотянутый. При выборе размера прокатного материала следует пользоваться стандартами на материал, учитывая конфигурацию детали, точность выполняемых размеров и необходимость экономии металла. Круглый горячекатаный сортовой материал повышенной и нормальной точности выпускают по ГОСТ 2590-2006. С целью приближения формы заготовки к конфигурации деталей типа валов и осей целесообразно применение в условиях серийного производства. В связи с низкими перепадами диаметров был выбран для детали данный метод получения заготовки.

Изм.

Лист

№ докум.

Подпись

Дата

Лист

13

12

1

2.3 Определение припусков ТМК.17.01.09 ПЗ

Таблица 8 – Определение припусков

| Поверхности и переходы | Номинальный размер | Откл., допуск на р-р | Припуск на размер | Класс шероховатости |

116,5  0,2 0,2

| ||||

| размер заготовки | 118,6 | -2,2 |

|

|

| подрезать торец слева | 117,25 |  0,2 0,2

| 0,75 |

|

| подрезать торец справо | 117,1 |  0,2 0,2

| 0,75 | Та же |

| шлифовать торец слева | 116,8 |  0,2 0,2

| 0,3 |

|

| шлифовать торец справо | 116,5 |  0,2 0,2

| 0,3 | Та же |

h14 h14

| ||||

| размер заготовки |  ,0 ,0

| -2,2 | 2,0 |

|

| точить поверхность |

| -0,52 | 1,5 |

|

| шлифовать поверхность |  ,0 ,0

| -0,52 | 0,5 |

|

h14 h14

| ||||

| размер заготовки |  14,5 14,5

| -0,43 | 0,5 |

|

| точить начерно |  14,2 14,2

| -0,43 | 0,3 | Та же |

| точить начисто |  14,0 14,0

| -0,43 | 0,2 | Та же |

f f

| ||||

| размер заготовки |  12,8 12,8

| -0,11 | 0,8 |

|

| точить начерно |  12,5 12,5

| -0,043 | 0,3 |

|

| точить начисто |  12,3 12,3

| -0,043 | 0,2 | Та же |

| шлифовать поверхность |  12,0 12,0

|

| 0,3 |

|

10,5h14 10,5h14

| ||||

| размер заготовки |  11,0 11,0

| -0,43 | 0,5 |

|

| точить начерно |  10,7 10,7

| -0,43 | 0,3 | Та же |

| точить начисто |

| -0,43 | 0,2 | Та же |

М12×1,5-6e

| ||||

| размер заготовки |  12,3 12,3

| -0,11 | 2,114 |

|

| точить поверхность |

| -0,11 | 0,49 | Та же |

| нарезать резьбу | М12×1,5-6е | 0,236 | 1,624 | Та же |

14f7 14f7

| ||||

| размер заготовки |  14,8 14,8

| -0,11 | 0,8 |

|

| точить начерно | ∅14,5 | -0,043 | 0,3 | Та же |

| точить начисто |  14,3 14,3

| -0,043 | 0,2 | Та же |

| шлифовать поверхность |  14,0 14,0

|

| 0,3 |

|

|

|

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 14 12 1 |

| ТМК.17.01.09 ПЗ |

|

|

|

h8 h8

| ||||

| размер заготовки |  11,8 11,8

| -0,43 | 0,8 |

|

| точить начерно |

| -0,11 | 0,3 | Та же |

| точить начисто |  ,3 ,3

| -0,043 | 0,2 |

|

| шлифовать канавку |  11,0 11,0

| -0,027 | 0,3 | |

,7h14 ,7h14

| ||||

| размер заготовки |  14,5 14,5

| -0,43 | 0,8 |

|

| точить начерно |  14,2 14,2

| -0,43 | 0,3 | Та же |

| точить начисто |  14,0 14,0

| -0,43 | 0,2 | Та же |

| шлифовать канавку |  13,7 13,7

| -0,43 | 0,3 |

|

Обоснование выбора баз

Для обработки детали « Валик управления», в самом начале технологического процесса подготавливается технологическая база под обработку наружных поверхностей детали (операции: 005-заготовительная, 010-токарная, 020-доводочная, 030-круглошлифовальная, 037-токарная). Чтобы обеспечить нулевую погрешность при базировании (круглошлифовальные операции: 100,110,120,130,190,200,210,220,230,260,270,340,350,360) деталь центрируется с двух сторон центрами, а также деталь поджимают поводковым патроном за наружную часть.

Таким образом, выполняется принцип «единства баз», то есть в первую очередь обрабатывается поверхность, которая будет служить в дальнейшем технологической базой для последующих операций (токарно-револьверная с ЧПУ: 040 и 050; доводочная: 070,133,170,375; круглошлифовальная: 100,110,120,130,190,200,210,220,260,270,350,360; зубофрезерная: 290; фрезерная с ЧПУ: 330).

|

|

|

Так же выполняются и требования по взаимному расположению поверхности, обеспечиваются обработкой за один установ:

1)радиального биения (Æ14 мм и правый торец) по отношению к оси отверстия;

2)радиального биения (Æ11 мм и торца) по отношению к диаметру 14f7;

3)и другие.

Подводя итог, можно сказать, что выбор баз-рационален и подходит для изготовления данной детали в заводских условиях.

Дата добавления: 2021-02-10; просмотров: 148; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!