Резка металлов. Способы, инструмент для резки металла

Теоретический материал

Рубкой называется операция по снятию с заготовки , а также разрубание металла (листового, полосового, профильного) на части (зубилом, крейц- мейселем или канавочником при помощи молотка). Точность обработки при рубке не превышает 0,7 мм. В современном машиностроении к процессу рубки металла прибегают лишь в тех случаях, когда заготовка по тем или иным причинам не может быть обработана на металлорежущих станках. Рубкой выполняют следующие работы: удаление лишних слоев материала с поверхностей заготовок (обрубка литья, сварных швов, прорубание кромок под сварку и пр.); обрубку кромок и заусенцев на кованых и литых заготовках; разрубание на части листового материала; вырубку отверстий в листовом материале; прорубание смазочных канавок и др.

Производится рубка в на плите или на наковальне. Заготовки больших размеров при рубке закрепляют в тисках. Обрубка литья, сварных швов и приливов в крупных деталях осуществляется на месте. Ручная рубка весьма тяжелая и трудоемкая операция, поэтому необходимо стремиться максимально ее механизировать.

Инструменты, применяемые при рубке

Слесарное зубило ( состоит из трех частей: . Как и при любой обработке резанием, режущая часть инструмента представляет собой клин.

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения клина и направления действия силы, приложенной к его основанию.

|

|

|

Плоскости, ограничивающие режущую часть инструмент называются . Поверхность, по которой сходит стружка в процессе резания, называется передней, а противоположная ей поверхность, обращенная к обрабатываемой поверхности заготовки, — задней. Их пересечение образует инструмента. Угол между поверхностями, образующими рабочую часть инструмента, называется углом заострения и обозначается греческой буквой b (бета). Угол между передней и обработанной поверхностями называется углом резания и обозначается буквой 8 (дельта). Угол между передней поверхностью и плоскостью, проведенной через режущую кромку перпендикулярно поверхности резания, называется передним углом и обозначается буквой у (гамма).

Угол, образуемый задней и обработанной поверхностями, называется задним углом и обозначается буквой а (альфа).

Чем меньше угол заострения режущего клина, тем меньшее усилие необходимо прикладывать при резании. Однако с уменьшением угла резания уменьшается и поперечное сечение режущей части инструмента, а следовательно, и его прочность. В связи с этим величину угла заострения необходимо выбирать с учетом твердости обрабатываемого материала, которая определяет силу резания, необходимую для отделения слоя металла с поверхности заготовки, и силу удара по инструменту, необходимую для создания усилия резания.

|

|

|

С увеличением твердости материала необходимо увеличивать и угол заострения режущего клина, так как сила удара по инструменту достаточно велика и его поперечное сечение должно обеспечить необходимую для восприятия этой силы площадь поперечного сечения. Значения этого угла для различных материалов составляют приблизительно: чугун и бронза — 70°; сталь средней твердости — 60°; латунь, медь — 45°; алюминиевые сплавы — 35°.

Задний угол а определяет величину трения между задней поверхностью инструмента и обрабатываемой поверхностью заготовки, его величина колеблется в пределах от 3 до 8 Регулируется величина заднего угла изменением наклона зубила относительно обрабатываемой поверхности.

Крейцмейселъ отличается от зубила более узкой режущей кромкой. Крейцмейсель применяют для вырубания канавок, прорубания шпоночных пазов и тому подобных работ. С целью предупреждения заклинивания крейцмейселя при работе его рабочая часть имеет постепенное сужение от режущей кромки к рукоятке. Термическая обработка рабочей и ударной частей, а также геометрические параметры режущей части и порядок определения углов заострения режущей части у крейцмейселей точно такие же, как и у зубила.

|

|

|

Канавочник применяется для ____________________________________________во вкладышах и втулках подшипников скольжения и профильных канавок специального назначения. Режущие кромки ка- навочника могут иметь прямолинейную или полукруглую форму, которая выбирается в зависимости от профиля прорубаемой канавки. Канавочник отличается от зубила и крейцмейселя только формой рабочей части. Требования в отношении термической обработки и выбора углов заточки для канавочников такие же, как для зубила и крейцмейселя.

Слесарные молотки применяются при рубке в ________________________________________для создания силы резания и бывают двух видов — с . Противоположный бойку конец молотка называют , он имеет клинообразную форму и скруглен на конце. Молоток закрепляют на ручке, которую при работе удерживают в руке, нанося удары по инструменту (зубилу, крейцмейселю, канавочнику). Для надежного удерживания молотка на рукоятке и предупреждения его соскакивания во время работы используют деревянные или металлические клинья (обычно один-два клина), которые забивают в рукоятку (рис. 2.23, в) там, где она входит в отверстие молотка.

|

|

|

Отдельно скажем о том, что торцы ручек молотков для рубки обязательно фиксируют нетолстыми (1–3 миллиметра) клиньями из стали либо дерева. Клинья из металла после установки заершивают, а из древесины – крепят специальным клеем.

Изобразите инструменты при рубке 1. Крейцмейселъ 2.Канавочник

Основным оборудованием рабочих мест слесарей являются слесарные верстаки.

Слесарный верстак представляет собой прочный устойчивый стол, состоящий из массивной деревянной или металлической крышки, толщиной 50 – 60 мм, называемой , которая прочно укрепляется на стальных или чугунных ножках. Под крышкой верстака располагаются выдвижные ящики для а иногда заготовок или готовых изделий. Деревянная крышка верстака обычно покрывается сверху мягкой листовой сталью, алюминием, линолеумом или фанерой; листы окрашиваются масляной краской. Это покрытие облегчает уборку с верстака грязи и металлических опилок.К крышке верстака прикрепляются

Напильники классифицируются :

А) Б)

В) Г)

Д) Е)

Ж) З)

Вопрос 1. . Перечислите название изображенных на рисунке инструментов:

2.Выберите правильный ответ.

Какой вид рубки изображен на рисунке?

А.) разрубание металла;

Б.) прорубание канавок;

В.) снятие слоя металла;

Г.) срубание заусенцев.

3.Выберите правильный ответ.

Какой вид опиливания изображен на рисунке?

А) косым штрихом;

Б) опиливание прямым штрихом поперек заготовки;

В) опиливание прямым штрихом вдоль заготовки.

4.Выберите правильный ответ.

По каким признакам напильники делятся по номерам 0, 1 2, 3 4 ,5

А) по размеру напильников;

Б) по форме поперечного сечения;

В) по числу насечек на 10 мм длины напильника.

5. Перечислите название изображенных на рисунке инструментов

6. Выберите правильный ответ.

Какой вид рубки изображен на рисунке?

А.) разрубание металла;

Б.) прорубание канавок;

В.) снятие слоя металла;

Г.) срубание заусенцев.

Источники:

1.https://infourok.ru/prakticheskoe-zanyatie-rubka-listovogo-metalla-4001252.html

2.https://gursteel.ru/rubka-metalla?yclid=7165713584041273820

Резка металлов. Способы, инструмент для резки металла

Металл режут ручными или механическими ножовками, а также ручными и механическими, рычажными, параллельными и дисковыми (круглыми) пилами.

Крупный сортовой металл (круглый, полосовой, угловой, двутавровый и т.п.) разрезают на приводных ножовках и дисковых пилах, а также электрической и газовой резкой, листовой металл — ручными и приводными ножницами, трубы — вручную ножовкой и труборезом (механическую резку осуществляют на специальных станках).

Для резки закаленной стали и твердых сплавов применяют тонкие дисковые шлифовальные круги, а также анодно-механический и электроискровой способы резки металлов.

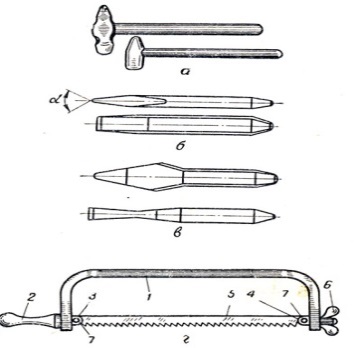

Устройство ручной ножовки. Ручная ножовка (рис. 1) состоит из станка (рамки), в котором закреплено ножовочное полотно.

Рис. 1. Ручная ножовка: 1 — барашек; 2 — натяжная серьга; 3 — станок; 4 — неподвижная серьга; 5 — ручка; 6 — ножовочное полотно

Ножовочные полотна изготовляют из инструментальной стали марок 9ХС, У10, У10А, У12, У12А или мягкой углеродистой стали (У8, У8А, У9 и У9А) с последующей цементацией зубьев. Ножовочное полотно термически обработано так, что нижняя рабочая часть полотна с зубьями термически обработана с большей твердостью, чем верхняя. Такая термическая обработка уменьшает поломки ножовочного полотна при работе. Ножовочные полотна изготовляют с мелким и крупным зубом. Количество зубьев на 25 мм длины ножовочного полотна колеблется от 15 до 32. Зубья полотна разводят в разные стороны, чтобы уменьшить трение полотна о боковые поверхности обрабатываемой заготовки и исключить заклинивание полотна в пропиле. Величина развода зубьев должна быть такой, чтобы ширина пропила была больше толщины ножовочного полотна на 0,25–0,5 мм.

Разводят зубья отгибанием каждых двух смежных зубьев в противоположные стороны на 0,25–0,6 мм. Применяют развод мелких зубьев созданием волны вдоль нижней части полотна. Амплитуда и шаг волны зависят от толщины полотна и размера зубьев.

Для резки мягких и вязких металлов (медь, латунь) применяют ножовочные полотна с шагом зубьев — 1 мм, твердых металлов (сталь, чугун) — 1,6 мм, мягкой стали — 2 мм. Для слесарных работ обычно применяют ножовочные полотна, у которых на длине 25 мм размещается 15 зубьев.

Прорезание шлицов в головках мелких винтов под отвертку производят ножовками с тонким полотном (толщина 0,8 мм). В головках более крупных винтов шлицы прорезают обыкновенной ножовкой. Широкие шлицы в крупных винтах прорезают полотнами толщиной 1,5–3 мм или в ножовку вставляют одновременно два-три полотна нормальной толщины.

Процесс резки ножовкой. Прежде чем приступить к работе, нужно выбрать ножовочное полотно, сообразуясь с твердостью, формой и размером разрезаемого материала. Необходимо также проверить, правильно ли вставлено полотно в рамку: зубья должны быть направлены остриями от рукоятки, натяжение полотна должно быть достаточно сильным, но не чрезмерным, так как это может вызвать поломку полотна.

Положение корпуса и рук слесаря при работе должно быть таким, как показано на рис. 2, а. Другой способ захвата рамки приведен на рис. 2, б (разница — в положении пальцев).

Рис. 2. Положение рук на рамке при резке ножовкой

Во время резки ножовку держат преимущественно в горизонтальном положении. Движения должны быть плавными, без рывков и с таким размахом, чтобы работало почти все полотно, а не только его середина (нормальный размах не менее 2/3 длины ножовочного полотна).

Усилие нажима на ножовку зависит от твердости обрабатываемого металла и его размеров. В среднем усилие должно соответствовать 1 кг на 0,1 мм толщины полотна.

Нажимать на станок необходимо обеими руками, при этом наибольшее давление оказывать левой рукой, а движение станка осуществлять главным образом правой рукой, приложенной к его ручке. При холостом ходе на ножовку не нажимают. При работе ножовочным станком нужно делать не более 40–50 ходов в минуту. При более быстром темпе полотно нагревается и быстрее затупляется.

Если в начале резки ножовка скользит по поверхности, то место распиливания надрубают зубилом или надрезают ребром напильника.

При резке деталей, имеющих острые ребра, необходимо обеспечивать плавный заход зубьев в металл и не допускать подпрыгивания станка при переходе от зуба к зубу. В противном случае зубья выламываются из полотна и процесс резки оказывается невозможным.

Ручной ножовкой чаще всего работают без охлаждения. Для уменьшения трения полотна о стенки пропиливаемой канавки его полезно смазывать машинным маслом, густой смазкой из сала или графитной мазью, в состав которой входят 2 части сала и 1 часть графита. При механической резке приводную ножовку необходимо охлаждать жидкостью — мыльной водой или эмульсией.

Слабое натяжение полотна иногда способствует «уводу» его в сторону. При уводе полотна следует начать резку в новом месте — с обратной стороны. Попытка выправить косую прорезь приводит к поломке полотна.

Для более продолжительного использования ножовочного полотна рекомендуется вначале разрезать им мягкие материалы, а затем, после некоторого затупления зубьев, — более твердые.

При поломке хотя бы одного зуба работу ножовкой следует прекратить, иначе произойдет поломка смежных зубьев и быстрое затупление всех остальных. Для восстановления режущей способности ножовки, у которой выкрошился зуб, необходимо на точиле или шлифовальном круге сточить дватри соседних с ним зуба по линии а — а (рис. 3).

Рис. 3. Восстановление режущей способности ножовки

Если во время резания сломалось старое, сработавшееся ножовочное полотно, то нельзя продолжать работу новой ножовкой, так как ширина пропила для нового полотна окажется мала и оно не войдет в прорезь. В этом случае поворачивают изделие и начинают резание в другом месте.

Разрезать материал ножовкой легче по узкой его стороне. Поэтому полосовой металл, как правило, режут по узкой стороне полосы, но это можно лишь при условии, если на длине реза с металлом соприкасается не менее двух-трех зубьев полотна. При меньшей толщине полосы зубья ножовки могут выломаться, поэтому тонкую полосовую сталь разрезают по широкой стороне.

Тонкие металлические листы при разрезке ножовкой зажимают между деревянными прокладками по одному или несколько штук и разрезают вместе с прокладками. Такой способ обеспечивает лучшее направление ножовочному полотну и предохраняет его от поломок.

Для вырезки в тонких листах криволинейных или угловых прорезей применяют лобзик. Вместо ножовочного полотна в лобзик вставляют узкую тонкую пилку, у которой зубья направлены к ручке. Пилят лобзиком на себя, а если выпиливаемый лист положен горизонтально, то сверху вниз, держа лобзик за ручку снизу. Перед выпиливанием внутренних фигур или прорезей в местах перехода контура в углах просверливают мелкие (по ширине пилки) отверстия. Пропустив в такое отверстие пилку, закрепляют ее в рамке лобзика.

Процесс резки ножницами. При разрезке листового материала ножницами режущие кромки челюстей ножниц, действуя одновременно, создают напряжения сжатия и растяжения вблизи режущих кромок (рис. 4) и разрушают связь между частицами материала.

Рис. 4. Процесс резки ножницами: 1 — напряжения растяжения; 2 — напряжения сжатия

Челюсти (ножи) ножниц, как и другие режущие инструменты, имеют задний угол α, передний угол γ и угол заострения β (рис. 5), величина которого зависит от свойств разрезаемого материала. Для мягких металлов (меди, латуни и др.) β = 65°, металлов средней твердости – β = 70 ÷ 75° и твердых металлов – β = 80 ÷ 85°.

Рис. 5. Углы заострения челюстей ножниц

При угле заострения меньше указанного ножи быстро затупляются или лезвия их выкрашиваются. Большие углы заострения увеличивают прочность лезвия, но при этом усилия резания возрастают.

Для уменьшения трения касающихся плоскостей режущие кромки ножниц рекомендуется смазывать машинным маслом. Чем точнее пригнаны одна к другой режущие части челюстей ножниц, тем чище получается поверхность среза. Закаленные челюсти ножниц ни в коем случае не должны тереться одна о другую, так как они при этом затупляются (между ними зазор 0,2–0,02 мм). При большем зазоре между челюстями тонкий листовой материал затягивается в зазор и закаленные режущие кромки могут выкрошиться.

Листовую сталь толщиной до 0,7–1 мм режут простыми ручными ножницами (рис. 6, а).

Рис. 6. Ручные ножницы: а — простые; б — рычажные

Допустимая толщина в мм других материалов, разрезаемых на ручных ножницах, следующая: твердый алюминий — 1,0; мягкий алюминий — 2,5; сталь — 0,7; латунь — 0,8; медь — 1,0.

Для слесарных работ применяют ручные ножницы, полная длина которых составляет от 200 до 400 мм, а длина лезвия от 55 до 110 мм.

Изготовляют ножницы из углеродистой инструментальной стали У7, У8, У10.

Ручные ножницы бывают правые и левые. У правых ножниц скос на режущей части каждой половинки находится с правой стороны, у левых — с левой. При резке листа правыми ножницами все время видна риска на разрезаемом металле. При работе левыми ножницами, для того чтобы видеть риску, приходится левой рукой отгибать срезаемый металл, что очень неудобно. Поэтому листовой металл по прямой линии и по кривой (окружности и закругления) без резких поворотов режут правыми ножницами.

Резка простыми ножницами происходит только под действием силы Р1, которая направлена перпендикулярно к поверхности листа и вдавливает челюсти в материал. Горизонтальная составляющая S выталкивает заготовку из зева ножниц до тех пор, пока величина ее больше силы трения, возникающей между челюстями ножниц и заготовкой. Это продолжается до раскрытия челюстей на угол 30°.

У ручных рычажных ножниц (рис. 6, б) угол раскрытия должен составлять 15°. Подвижная верхняя челюсть у ручных рычажных ножниц имеет криволинейную режущую кромку, что при всех положениях верхнего ножа обеспечивает угол раскрытия 15°. Теоретически этот угол должен быть около 8–9°, так как тангенс его имеет значение, равное коэффициенту трения стали о сталь в сухом состоянии μ0 = 0,15.

Источники:

1.https://extxe.com/19092/rezka-metallov-sposoby-instrument-dlja-rezki-metalla/

2.https://helpiks.org/2-26588.html

Оценка знаний, умений и навыков производится в соответствии с универсальной шкалой.

| Процент результативности (правильных ответов) | Качественная оценка индивидуальных образовательных достижений | |

| балл (отметка) | вербальный аналог | |

| 90 ÷ 100 | 5 | отлично |

| 80 ÷ 89 | 4 | хорошо |

| 70 ÷ 79 | 3 | удовлетворительно |

| менее 70 | 2 | не оценивается |

Источники:

1.https://infourok.ru/konspekt-uroka-po-slesarnomu-delu-na-temu-ploskostnaya-razmetka-4567956.html

2.https://videouroki.net/razrabotki/mietodichieskaia-razrabotka-uroka-na-tiemu-ploskostnaia-razmietka.html

Дата добавления: 2021-01-20; просмотров: 105; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!