Лабораторная работа №4. Микроскопический анализ сталей и магния

Теоретическая часть.

Назначение микроскопического анализа и приготовление микрошлифов.

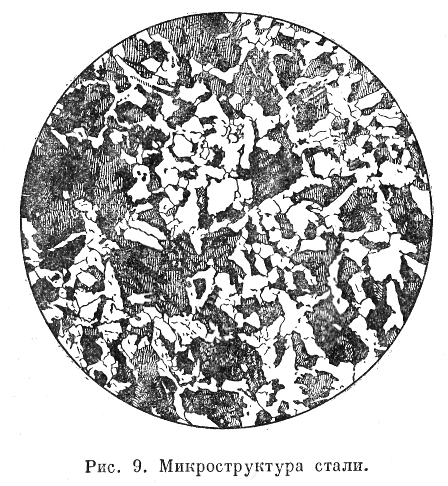

Микроструктура — это строение металлов и сплавов, наблюдаемое с помощью металлографического микроскопа при увеличении от 50 до 2000 раз. Она выявляется при помощи микроскопического анализа.

Микроскопический анализ металлов и сплавов применяют при выявлении формы, размера и взаимного расположения фаз, структурных составляющих, неметаллических включений (сульфидов, окислов и др.), а также микротрещин, микропор и других дефектов.

Образцы с подготовленной для исследования при помощи металлографического микроскопа поверхностью называются микрошлифами. Чаще всего образцы имеют цилиндрическую (диаметром 12 мм и высотой 10 мм) или прямоугольную (с площадью основания  и высотой 10 мм) форму. Риски, царапины и другие неровности на поверхности шлифа удаляются шлифованием на шлифовальной бумаге.

и высотой 10 мм) форму. Риски, царапины и другие неровности на поверхности шлифа удаляются шлифованием на шлифовальной бумаге.

При шлифовании постепенно переходят от шлифовальной бумаги с крупным зерном на бумагу с более мелким зерном. Причем шлифуют до полного исчезновения рисок. После полного удаления рисок шлифованный образец подвергается полированию до получения зеркальной поверхности. С помощью металлографического микроскопа на зеркальной поверхности можно наблюдать только дефекты (микротрещины, микропоры) и неметаллические включения (сульфиды, окислы, графит в сером и ковком чугуне), которые отличаются от светлого фона полированного образца различной окраской. По зеркальной поверхности шлифа судить о строении исследуемого металла или сплава нельзя.

|

|

|

Для выявления микроструктуры полированную поверхность образца подвергают травлению в растворах кислот, щелочей или солей. При травлении неоднородные участки структуры металла или однофазного сплава выявляются и становятся видимыми под микроскопом. Признаком протравливания является потускнение поверхности микророшлифа.

Сущность процесса выявления структуры травлением заключается в различной степени растворения или окрашивания отдельных фаз, или структурных составляющих зерен чистых металлов или твердых растворов и химических соединений

При освещении микрошлифа слаботравленные участки отразят больше лучей света в поле зрения микроскопа, и будут казаться светлыми, а участки, протравившиеся сильно, отразят вследствие рассеивания света меньше его лучей в поле зрения микроскопа, и будут казаться темными. Таким образом, на разнице в состоянии поверхности и количестве отраженных лучей и основано выявление структуры сплавов.

При освещении микрошлифа слаботравленные участки отразят больше лучей света в поле зрения микроскопа, и будут казаться светлыми, а участки, протравившиеся сильно, отразят вследствие рассеивания света меньше его лучей в поле зрения микроскопа, и будут казаться темными. Таким образом, на разнице в состоянии поверхности и количестве отраженных лучей и основано выявление структуры сплавов.

| а |

| б |

Рисунок 1. а) Микроструктура двухфазного сплава; б) Микроструктура чистого металла или однофазного сплава

|

|

|

Границы зерен металла травятся сильнее самих зерен, потому что поверхностные слои зерен обогащены примесями. В местах, соответствующих границам зерен, после травления получаются углубления. Вследствие рассеивания света в местах углублений границы зерен кажутся темными.

Экспериментальная часть.

Цели и задачи работы:

· Ознакомиться с методикой анализа микроструктуры поверхности металлов;

· Ознакомиться с методикой эксплуатации оптического микроскопа «OLYMPUS BX51M»;

· Провести микроструктурный анализ металлических образцов, получить параметры их микроструктуры используя программной обеспечение « Stream Basic »

Оборудование: конические колбы, капилляр, мерный цилиндр, оптический микроскоп «OLYMPUS BX51M»

Реактивы: набор концентрированных кислот (серная, соляная, азотная), этиловый спирт, уксусная кислота, стальные образцы (№1 и №2), микрошлиф магния.

Порядок выполнения микроанализа.

1. Получить образцы металлических материалов (на усмотрение преподавателя).

2. Подготовить для исследуемых образцов растворы травителей определенных составов (см. табл. 1).

Таблица 1. Составы травителей для исследуемых образцов

|

|

|

| Образец | Травитель |

| Сталь №1 |

|

| Сталь №2 |

|

| Магний |

|

3. Ознакомиться с принципом работы оптического микроскопа «OLYMPUS BX51M».

Рисунок 1. Оптический микроскоп «OLYMPUS BX51M»

4. Отшлифовать полученный образец, при помощи абразивных материалов (шлифовальная бумага). При шлифовании постепенно переходят от шлифовальной бумаги с крупным зерном на бумагу с более мелким зерном. Причем шлифуют до полного исчезновения рисок.

5. После полного удаления рисок шлифованный образец подвергается полированию до получения зеркальной поверхности.

6. При помощи микроскопа убедитесь в том, что на поверхности микрошлифа отсутствуют дефекты, которые могли остаться после процесса шлифовки/полировки.

7. Для начала поверхность необходимо обезжирить. Травление поверхности микрошлифа необходимо проводить постепенно. Таким образом, чтоб не перетравить анализируемую поверхность. Для этого нанесите травитель ватной палочкой на 10-15 секунд, а затем сотрите его при помощи дистиллированной воды. Просушить поверхность фильтровальной бумагой и наблюдайте в микроскоп результат растворения поверхности. Повторяйте эту процедуру до тех пор, пока не будут наблюдаться отчетливо элементы микроструктуры поверхности (зерна, границы зерен и т.д.). Рекомендуется проводить травления на отдельных участках поверхности. Такой подход позволит наиболее рационально определить время травления, а также сэкономит время в случае, если поверхность будет перетравлена.

|

|

|

8. Зафиксируйте изображение микроструктуры поверхности при помощи программного обеспечения «Stream Basic». Рассчитайте параметры микроструктуры в зависимости от материала (соотношение фаз, площадь зерна, линейный размер зерна и т.п.)

Обработка результатов эксперимента.

1. Полученные образцы стали и магния тщательно отшлифовали на абразивных бумагах с постепенным уменьшением размеров абразивных зерен.

2. Отшлифованные образцы отполировали на бумаге с нанесенной пастой ГОИ. Финальный этап подготовки образцов к травлению проводили на шлифовальном диске, смоченном алмазной жидкостью. Поверхность образцов довели до зеркального блеска.

3. Проверили дефекты поверхностей образцов на оптическом микроскопе «OLYMPUS BX51M».

4. Процессы обезжиривания и травления проводили в соответствии с методикой эксперимента.

5.

| в |

| б |

| а |

Рисунок 2. Полученные с помощью оптического микроскопа «OLYMPUS BX51M» изображения протравленных образцы: а) Сталь №1 при увеличении  ; б) Сталь №2 при увеличении ; б) Сталь №2 при увеличении  ; в) Магний при увеличении ; в) Магний при увеличении

|

Получили изображения протравленных образцов с помощью оптического микроскопа «OLYMPUS BX51M» (см. рис. 2)

Получили изображения протравленных образцов с помощью оптического микроскопа «OLYMPUS BX51M» (см. рис. 2)

6. Провели обработку экспериментальных данных для наиболее удачно протравленных образцов (см. табл. 2)

Таблица 2. Экспериментальные данные протравленных образцов

| Образец | Наиболее удачное время травления

| Среднее значение линейного размера зерна  (с учетом стандартного отклонения) (с учетом стандартного отклонения)

| Средняя площадь зерна,  (с учетом стандартного отклонения) (с учетом стандартного отклонения)

| Отношение светлой и темной фаз,

|

| Сталь №1 | 15 | 168±26 | 18548±10780 | 23,14 |

| Сталь №2 | 15 | 13±4 | 89±33 | 67,84 |

| Магний | 15 | 178±43 | 16443±4347 | - |

7. Для исследуемых образцов построили гистограммы распределения зерен по линейному размеру (см. рис. 3)

| Рисунок 3. Гистограммы распределения зерен по линейному размеру |

Выводы.

Микроструктурный метод анализа был использован для оценки линейных размеров и площадей зерен сплавов стали, а также для чистого магния. Первый сплав содержал в себе больше темной фазы по сравнению со вторым сплавом, у второго сплава наблюдался сравнительно меньший размер зерна. У магния наблюдались крупные рекристаллизованные зерна.

Дата добавления: 2020-12-22; просмотров: 417; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!