Оценка технического состояния деталей и сборочных единиц.

ГБПОУ КК «Краснодарский политехнический техникум»

План урока

Дата проведения 23.11.2020 Группа116-фТА (4часа)

Специальность/профессия 23.02.03 Техническое обслуживание и ремонт автомобильного транспорта

Общая тема: Тема 2.2 Методы оценки и контроля в профессиональной деятельности. Ремонт автомобилей.

Тема урока:

Лекция. 1) Очистка сочных вод.

2) Организация разборочных работ.

Используемая технология демонстрационная, здоровье сберегающая.

Цель проведения урока:

Обучающая

формирование знаний по методам оценки и контроля в профессиональной деятельности. Ремонту автомобилей.

Воспитательная

воспитание культуры общения и уверенности в своих силах.

Развивающая

развитие мышления, развития кругозора, профессиональных навыков.

Методы обучения словесный, демонстрационный, презентационный.

Материально техническое обеспечение урока:

технические средства: Наглядные стенды.

наглядные пособия: интернет, электронная библиотека.

Межпредметные связи: устройство автомобилей, физика.

Ход урока:

I . Организационный момент:

1. Приветствие.

2. Перекличка.

3. Запись даты и темы урока

Содержание:опрос и проверка знаний, домашнего задания, лекция, опрос и проверка усвоение материала студентами.

III . Рефлексия ( 5 минут )

Методы очистки сточных вод на автотранспортных предприятиях

Сточные воды от мойки автомобилей образуются на специализированных мойках автотранспорта в черте города, на постах мойки транспортных средств за городом, на передвижных установках для мойки автомобилей, на автотранспортных предприятиях, троллейбусных парках, городских автостанциях. Сточные воды аналогичного состава могут образовываться при мойке в гаражах, на автостоянках, заправочных станциях, в помещениях автотранспортного сервиса.

Наибольшее количество загрязнений сточных вод образуется при мойке транспорта, входящего в регламент ежедневного технического обслуживания, а также агрегатов и деталей при осуществлении ремонта. Интенсивное загрязнение стоков нефтепродуктами и взвешенными веществами происходит в результате очистки и обезжиривания поверхностей деталей и узлов транспортных средств с помощью щелочных и кислотных растворов, синтетических моющих средств.

Основные загрязнители сточных вод, образующиеся при мойке автомобилей - механические примеси и нефтепродукты, представленные моторными маслами, различными видами топлива, частицами асфальта и песка, СОЖ, ПАВ, солями тяжелых металлов, а также моющими веществами, используемыми при мойке. Концентрация углеводородов в сточных водах достигает 10 млл, поверхностно-активных веществ - до 0,1 гл, т.е. концентрация вредных примесей в этих растворах в 40-90 тыс. раз превышает санитарные нормы.

Необходимость периодической замены моторных масел, антифриза, аккумуляторных батарей нередко приводит к залповым сбросам этих эксплуатационных материалов и загрязнению стока нефтепродуктами, растворами кислот и другими веществами.

Токсичные вещества при окраске изделий выделяются в процессах обезжиривания поверхностей органическими растворителями, при подготовке лакокрасочных материалов, их нанесении на поверхность изделия и сушке покрытия. Установлено, что около 4% объема расходуемых лакокрасочных материалов попадает в стоки.

Из всех образующихся при обслуживании и мойке транспорта загрязнителей, наиболее опасными при загрязнении сточных вод являются - взвеси и нефтепродукты. В среднем на единицу подвижного состава среднестатистического автохозяйства приходится по 100 кг сбросов в поверхностные водоемы в год, в том числе сухой остаток - 76 кг, хлориды - 17 кг, взвеси -1 кг, сульфаты - 4 кг и другое - 2 кг.

Существуют два основных направления в способах очистки сточных вод - локальная очистка и оборотное водоснабжение.

Для снижения нагрузки на очистные сооружения предлагается проводить локальную очистку сточных вод от мойки автомобилей на установке с безотходной утилизацией отходов. Установка осуществляет непрерывный процесс пиролиза углеводородсодержащих отходов в цепные углеводороды с возможностью их дальнейшего использования в газогенераторах и котлах утилизаторах. В качестве адсорбента предлагается верховой сфагновый торф с последующей утилизацией. Установка может работать в автоматическом режиме. Установка является экологически безопасной, т.к. лабораторные исследования показали, что в атмосферу выбрасывается CO, SO2, NO2 с концентрацией, ниже ПДК в 4 - 25 раз.

Предлагается способ механобиологической очистки сточных вод в аэрируемом отстойнике, аэротенке и двух последовательно установленных вторичных отстойниках. Часть очищенных сточных вод после дополнительной фильтрации собирается в накопительной емкости для повторного использования на стадии мойки автомашин. Другая часть сточных вод возвращается в аэрируемый отстойник и циркулирует через контур всех ступеней очистки.

Достоинством представленной схемы является в первую очередь отсутствие токсичных осадков в связи с их обезвреживанием в процессе аэрируемой биологической очистки. Недостаток схемы заключается в громоздкости конструкций и больших затратах времени на очистку воды.

На сегодняшний день в большинстве способов предлагается осуществлять оборотное водоснабжение. Эти способы позволяют повторно использовать 90-95% исходной воды и обеспечить бессточный цикл мойки автомобилей. Водопроводную воду применяют только в конце мойки машины.

Это также связано с необходимостью уменьшения расхода питьевой воды не по назначению Водопроводную воду добавляют в систему только для восполнения потерь.

Мобильная установка мойки легковых автомобилей с оборотным водоснабжением представляет собой комплекс, состоящий из двух блоков-модулей:

- блока мойки легковых автомобилей с применением водо-воздушной смеси с подогретой водой и системой сушки автомобилей после мойки;

- блока двухступенчатой очистки стоков, загрязненных от мойки автомобилей.

Первая ступень очистки обеспечивает отстаивание взвеси механических примесей, очистку стоков на напорном гидроциклоне от мелкодисперсных частиц и нерастворимых нефтепродуктов, очистку стоков низконапорной флотацией.

Вторая ступень очистки включает в себя фильтрацию на фильтре с текстильно-волокнистой загрузкой, бактерицидную обработку стоков гипохлоритом натрия и финишную очистку в адсорбере с активированным углем и дехлорированием стока на подслое дробленого антрацита марки АС.

Метод очистки стоков мойки автомобилей - физико-химический с применением следующего оборудования:

- напорного гидроциклона;

- узла низконапорной флотации;

- фильтра с текстильно-волокнистой загрузкой;

- узла адсорбции на активированном угле;

- узла бактерицидной обработки воды;

- узла приготовления и дозирования флокулянта.

Очистка сточных вод производится после прекращения операций по мойке машин и осуществляется раздельно по ступеням до достижения необходимого качества.

Достоинства:

- экономия водопроводной воды 96 - 98%;

- очень высокое качество очищенной воды;

- возможность установки моек с одним или несколькими постами, то есть с разной производительностью.

Недостатки:

- использование дорогостоящих реагентов;

- использование адсорбера с активированным углем экономически не выгодно;

- способ очистки включает в себя энергоемкие процессы;

- установка мойки занимает большую площадь, в результате чего ее установка возможна только на свободной территории.

Выбор схемы очистки стоков, прежде всего, должен основываться на следующих факторах: количество, состав и свойства сточных вод; возможность их достаточной очистки для повторного использования. Схема очистки стоков мойки должна обеспечивать полный водооборот очищаемых стоков и исключать сброс воды на грунт и в окружающую среду. Извлечение поступающих примесей или их нейтрализация с целью полного использования воды в оборотном водоснабжении должно позволить существенно сократить не только негативное воздействие на окружающую среду, но и обеспечить при этом максимальную экономию водопотребления. Производство моторных топлив и масел.

Разборочные pаботы.

Разборка - это комплекс операций, имеющих целью разъединение объектов ремонта (автомобилей и агрегатов) на сборочные единицы и детали, в строго определенной технологической последовательности.

В процессе капитального ремонта автомобилей и агрегатов трудоемкость разборочных работ составляет 10 - 15 % общей трудоемкости ремонта. Из них около 20 % - на прессовые соединения, а около 60 % трудоемкости приходится на резьбовые. Технологический процесс разборки приносит ремонтному предприятию до 70 % деталей, которые могут быть использованы для повторного использования.

Разборку автомобилей и их агрегатов совершают в соответствии со следующими основными правилами: - в первую очередь снимают легкоповреждаемые и защитные части (электрооборудование, топливо- и маслопроводы, шланги, крылья и т.д.), после этого самостоятельные сборочные единицы (радиаторы, кабину, двигатель, редукторы), которые очищают и разбирают на детали; - агрегаты (гидросистемы, электрооборудования, топливной аппаратуры, пневмосистемы и т.д.) после снятия с автомобиля доставляют на специализированные участки или рабочие места для идентификации и определения технического состояния и при необходимости ремонта

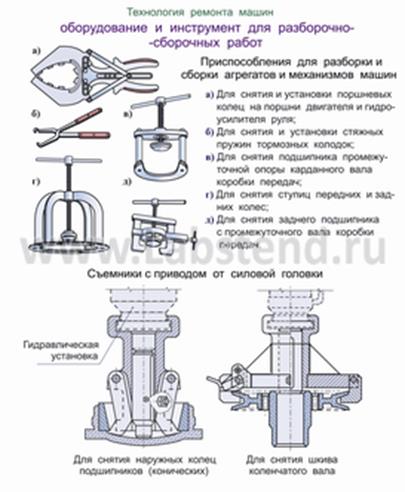

- в процессе разборки следует обязательно использовать стенды, съемники, приспособления и инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилия по их периметру. При выпрессовке подшипников, сальников, втулок используют оправки и выколотки с мягкими наконечниками (медными, из сплавов алюминия).

По принципу организации разборка может быть: -стационарной; -подвижной (поточной). Стационарная разборка автомобилей и агрегатов на сборочные единицы и детали осуществляется на одном рабочем месте, снятые с автомобиля агрегаты разбирают на стационарных стендах. Стационарная разборка широко применяется на предприятиях с единичным типом производства. Рабочие места по разборке автомобилей и агрегатов на специализированных ремонтных предприятиях могут быть организованы в поточную линию.

Структура разборочных работ включает в себя основные и вспомогательные элементы. Основные элементы занимают наибольший удельный вес в разборочном процессе, - это операции разборки резьбовых и прессовых соединений. Вспомогательные элементы - это перемещение, установка и крепление разбираемых изделий и агрегатов. Доля времени, затрачиваемая на производство вспомогательных элементов, достаточно значительна и является резервом снижения трудоемкости разборочных работ.

Оценка технического состояния деталей и сборочных единиц.

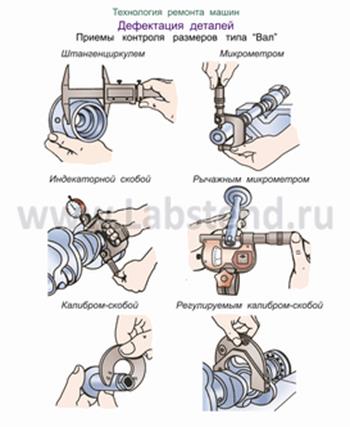

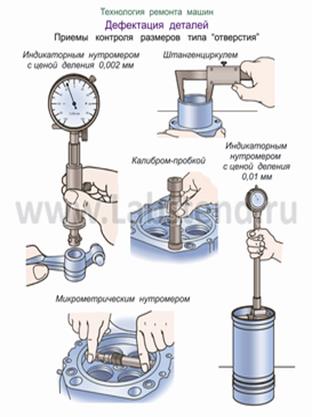

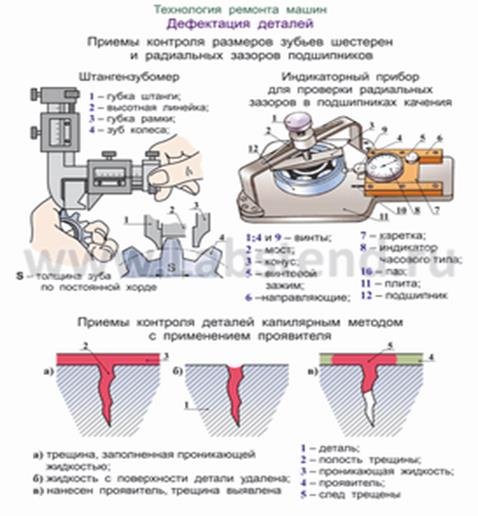

При дефектации контролируют в первую очередь те элементы деталей, которые в процессе эксплуатации подвергаются изнашиванию или иным внешним воздействиям, а уже после этого проверяют остальные элементы детали. Таким образом, общая методика контроля в процессе дефектации ставит целью быстрейшее выявление выбраковочных показателей детали или сборочной единицы, и в первую очередь контроль тех элементов объекта, которые работают в условиях, могущих вызвать тот или иной дефект.

В результате дефектации и сортировки, которые проводят контролеры после мойки и очистки от загрязнений, деталь может быть отнесена: 1)к годным, если все размеры соответствуют техническим требованиям; 2) негодным (в утиль), если имеется неисправимый дефект (трещина, деформация, превышающая допустимую и т.п.); 3)требующим восстановления, если у детали имеются дефекты, подлежащие восстановлению согласно ТТ.

Результаты дефсктации фиксируют путем маркировки деталей краской : зеленой отмечают детали, годные для дальнейшего использования, красной — негодные, желтой — требующие восстановления.

IV. Домашнее задание: лекцию изучить переписать, реферат написать.

Реферат: Механизация разборочно-сборочных работ.

Дата добавления: 2020-12-22; просмотров: 97; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!