Неисправности основных датчиков, вспомогательных датчиков

Введение

Любое автотранспортное средство с течением времени нуждается в техническом обслуживании для предупреждения возможных поломок и избежание крупных неприятностей из-за повреждений или износа его составных деталей. Предусматривается плановое и принудительное обслуживание через установленный производителями автомобилей пробег и промежутки определенного вида работ, связанных с осуществлением контрольно-диагностических операций и при необходимости с мелкосрочным ремонтом транспортных средств.

Техническое обслуживание автомобиля является комплексом операций по поддержанию автотранспорта в работоспособном и надлежащем виде, обеспечивающим надежность, экономичность, безопасность, защиту окружающей среды от вредного воздействия в случае неисправности или ухудшения параметров технического состояния.

Техническое обслуживание автомобилей делится на следующие виды:

· ежедневное техническое обслуживание;

· первое техническое обслуживание;

· второе техническое обслуживание;

· сезонное;

· сервисное обслуживание автомобилей.

Ежедневное техобслуживание авто обычно включает в себя: уборку, мойку автомобиля, контроль за техническим состоянием систем и механизмов, которые отвечают за безопасность движения на дороге (рулевое управление, тормозная система, приборы освещения и сигнализация), контроль уровня масла, заправку топливом, а также охлаждающей жидкости в двигателе, проверку уровня тормозной жидкости в бочках тормозов и гидропривода сцепления машины.

|

|

|

Первое техническое обслуживание производится дополнительно к работам ежедневного обслуживания и включает диагностику, крепежно-фиксирующие, смазочные работы и регулировку, которые ведутся с целью предотвращения непредвиденных отказов до следующего технического обслуживания, сбережения топлива и некоторых других расходных материалов, с избеганием вредного воздействия на окружающую среду и уменьшением ее загрязнения.

Второе техническое обслуживание служит дополнением к работам первого технического обслуживания и включает в себя диагностические и регулировочные работы, с неполной разборкой определенных составных частей автомобиля, снятием их и проверкой на специализированном оборудовании.

Техническое обслуживание производится на основании рекомендаций по эксплуатации конкретного автомобиля и прилагаемых к нему сервисных книжек, где указывается периодичность, перечень и порядок выполнения работ. Периодичность выполнения технического обслуживания легкового автотранспорта для первого и второго техобслуживания составляет 4000 и 16000 км соответственно.

|

|

|

Два раза в год осуществляется сезонное техническое обслуживание для подготовки автомобиля к работе в различные времена года и совпадает с очередным техническим обслуживанием, как правило, со вторым.

Новый, только что купленный автомобиль, проходит техническое обслуживание в специальных дилерских центрах. Он обеспечивается сервисным и гарантийным обслуживанием. По окончании гарантийного срока техническое обслуживание автомобиля может происходить как в родном дилерском центре, так и в других независимых технических центрах.

Техническое обслуживание и диагностика современных бензиновых двигателей.

Бензиновый двигатель внутреннего сгорания преобразует энергию сгорания топливно-воздушной смеси в полезную работу по перемещению автомобиля.

Современными тенденциями развития двигателестроения является:

· Улучшение топливной экономичности и связанной с ним токсичности выхлопных газов.

· Увеличение ресурса двигателя

· Улучшения компактности двигателя

· (с целью улучшения развесовки и оптимизации внутреннего пространства автомобиля).

Рассмотрим, какими средствами достигаются эти цели и что это за собой влечет.

|

|

|

Топливная экономичность и экологичность двигателя связаны в первую очередь с совершенством организации рабочего процесса сгорания топливно-воздушной смеси на различных режимах работы двигателя, этим «делом» занимается система управления двигателем.

Основой для организации управления работой двигателя являются показания различных датчиков:

• Датчик оборотов двигателя (определяет частоту вращения двигателя);

• Датчик фазы (определяет, в каком положении находится коленвал в данный момент времени);

• Датчик расхода воздуха (ДМРВ);

• Лямда-зонд (датчик обратной связи для корректирования топливоподачи с целью оптимизации соотношения воздух-топливо);

• Датчик детонации (датчик обратной связи для коррекции угла зажигания);

На основе показаний датчиков блок управления вырабатывает команды исполнительным механизмам, которые входят в состав подсистем, например по приготовлению топливовоздушной смеси, или системы зажигания.

Различают две принципиально разные схемы приготовления топливовоздушной смеси бензинового двигателя - это приготовление смеси во впускном коллекторе (традиционная схема) и непосредственный впрыск топлива в камеру сгорания (технология TFSI).

|

|

|

В первом случае дозирование топливной смеси происходит с помощью частичного перекрытия впускного тракта дроссельной заслонкой (от этого зависит режим работы двигателя). Система топливоподачи по фактически поступившему количеству воздуха рассчитывает необходимое количество топлива, и это топливо подается в нужный момент во впускной коллектор перед впускным клапаном. Режим работы двигателя задается водителем с помощью педали газа. В современном двигателе отсутствует прямая связь (в виде троса или тяги) между педалью газа и дроссельной заслонкой. Дроссельная заслонка перемещается с помощью электропривода, и ее положение определяется блоком управления в зависимости от расчетного крутящего момента. Блок управления стремится к тому чтобы на любом режиме работы двигателя (холостой ход, режим частичных нагрузок, режим полной мощности, и т.д.) соотношение воздух-топливо приближалось к стехиометрическому (14:1). Именно при этом соотношении достигается максимальная топливная экономичность и экологичность выхлопных газов. Во втором случае воздух поступает в камеру сгорания отдельно от топлива, а топливо подается в камеру сгорания в конце такта сжатия под большим давлением (примерно 50 -150бар). За счет турбулентности воздуха и разбрызгивания топлива форсункой происходит перемешивание воздуха с топливом и образуется топливовоздушная смесь. Данная схема организации рабочего процесса позволяет на некоторых режимах работы двигателя использовать очень бедные смеси (17:1). Смешивание воздуха с топливом происходит не равномерно, вокруг «факела» впрыскиваемого топлива образуется нормальная или богатая смесь, а возле стенок камеры сгорания может быть чистый воздух (гетерогенная смесь). Системы непосредственного впрыска топлива позволяют добиться большей топливной экономичности, но минусом является то, что эти системы более сложные и уязвимые. Помимо системы приготовления топливовоздушной смеси блок управления двигателем управляет : системой зажигания, системой смещения фаз газораспределения, системой рециркуляции отработанных газов, системой вентиляции бензобака, системой наддува (для турбированных двигателей).Для примера приведем схему управления двигателем ME 7.1.1 для автомобилей Passat W8

Неисправности основных датчиков, вспомогательных датчиков

В принципе современные системы управления являются саморегулирующимися и не требуют вмешательства для регулировок за исключением случаев, если обнаруживается неисправность какого, либо компонента системы.

Каждая система управления двигателем согласно стандарта OBD-2 снабжена системой самодиагностики . Данная система производит постоянный или периодический мониторинг работы датчиков и исполнительных механизмов. Далее на основе взаимозависимого анализа показаний датчиков и исполнительных механизмов блок управления делает вывод об исправности системы. Например, проверяется достоверность показаний различных датчиков (т.е. делается расчет, какими должны быть показания проверяемого датчика на основе показаний других датчиков). Или, например, по неравномерности вращения коленвала можно определить пропуски воспламенения в цилиндрах. Если система обнаруживает неисправность, то в памяти блока управления записывается код неисправности.

Система самодиагностики намного облегчает поиск неисправностей, но требует использования дорогостоящего диагностического оборудования и высокой квалификации обслуживающего персонала. Неисправность может быть вызвана не только из-за сбоев в системе управления но и из-за неисправности в механической части двигателя (например низкая компрессия в одном из цилиндров, неправильная установка фаз ГРМ, пропуски воспламенения из-за замасливания свечей). Наличие диагностического оборудования требуется не только для того чтобы считать коды неисправностей из блока управления двигателем , но также позволяет просматривать показания датчиков в момент появления неисправности (стоп-кадр), или например для управления исполнительными механизмами с целью моделирования различных ситуаций (например управление регулятором холостого хода РХХ, или функция отключения форсунок для выяснения неравномерности работы двигателя). Таким образом, участок диагностирования двигателя должен располагать следующими возможностями для выявления неисправностей, как механической части двигателя, так и системы управления:

• Наличие сканера (считывание кодов неисправностей, контроль исполнительных механизмов, считывание показаний датчиков в режиме текущего времени, запись «стоп-кадра», и др.);

• Наличие мотор-тестера (автомобильный осциллограф) позволяет записывать аналоговые сигналы от различных датчиков, управляющие сигналы для исполнительных механизмов с целью сравнения их с правильными;

• Компрессометр для замера компрессии по цилиндрам;

• Наличие базы данных с электросхемами систем управления двигателями, описанием параметров датчиков и исполнительных механизмов, схемой расположения компонентов и др.;

• Наличие стенда для проверки форсунок требуется в том случае если необходимо проверить механическую часть топливной форсунки (заедание иглы распылителя, качество распыла, герметичность запирающего конуса);

• Наличие газоанализатора. Позволяет проанализировать состав выхлопных газов и сравнить концентрации таких газов как СО, СН или СО2 с идеальным уровнем. Нарушение в системе смесеобразования или сгорания неизбежно вызывает изменение в составе выхлопных газов. Рассмотрим теперь, как достигается увеличение ресурса двигателя его компактности, и каким, образом это отражается на потребительских свойствах автомобиля. Инженерам-двигателистам приходится решать очень сложные задачи. С одной стороны улучшение процесса сгорания с помощью компьютерной системы управления двигателем вызывает необходимость усложнения конструкции механизма газораспределения (например, использование четырех клапанов на цилиндр или смещение фаз ГРМ). С другой стороны увеличение литровой мощности повышает требование к прочности и износостойкости несущих конструкций двигателя, таких как кривошипно-шатунная группа или блок цилиндров двигателя. Все эти проблемы успешно решаются за счет усложнения конструкции двигателя и улучшения технологии производства двигателей. Пример механизма ГРМ двигателя TFSI 1.8л. фирмы Audi

Из рисунка мы видим, что в данной конструкции используются цепи с зубчатым зацеплением, что увеличивает ресурс и снижает шумность цепного привода по сравнению с роликовыми цепями. Здесь мы также видим наличие регулятора фаз на впускном валу, наличие балансирных валов для снижения уровня вибраций.

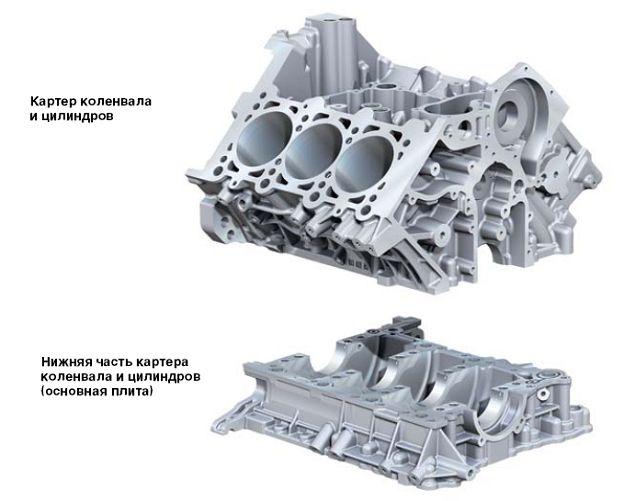

Из следующего рисунка можно видеть, как обеспечивается жёсткость блока цилиндров двигателя Audi V-6.

Крышки коренных подшипников образуют, одну целую плиту, что уменьшает уровень деформаций несущих конструкций в процессе работы и увеличивает ресурс двигателя. На следующем рисунке можно видеть пример использования кулачков распредвала разного сечения для одного и того же клапана (т.е. профиль кулачка для одного итого же клапана может меняться в зависимости от режима работы двигателя). В этой же конструкции используются звездочки ГРМ триовальной формы. Так как цепи вращают распредвалы, которые воздействуют на клапана, то в приводе существует неравномерность усилия, которая вызывает повышенный износ цепей и увеличивает мощность потерь на вращение. Использование триовальных звездочек позволяет снизить эту неравномерность и увеличить ресурс цепей.

Меры подобные этим увеличивают КПД двигателя.

Использование современных технологий увеличивают долговечность и межсервисный интервал.

Но прогресс в этом деле имеет один существенный недостаток - если вдруг с двигателем случится что-то, то в личном гараже его лучше не разбирать.

Дата добавления: 2020-11-27; просмотров: 83; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!