ТРЕБОВАНИЯ К ДОКУМЕНТИРОВАНИЮ

ВАРИАНТЫ СИСТЕМ УПРАВЛЕНИЯ ТЕХНОЛОГИЧИСКИМИ ПРОЦЕССАМИ

Вариант № 1

Система регулирования уровня конденсата в конденсационной системе

Конденсационная система предназначена для конденсации отработанного пара из турбины и подачи полученного конденсата в парогенератор. Работа системы (см рис.). Уровень конденсата измеряется датчиком уровня типа "Сапфир". Измерение осуществляется гидростатическим методом. Сигнал датчика поступает в контроллер TREI (на схеме не показан), где он сравнивается с уставкой равной 0,5 м. Сигнал рассогласования обрабатывается по алгоритму импульсного ПИД – регулятора и поступает на исполнительный механизм М типа МЭО. Исполнительный механизм приводит во вращение задвижку, которая в зависимости от величины рассогласования увеличивает или уменьшает отбор конденсата, стабилизируя тем самым его уровень.

Передаточная функция объекта

Рисунок 1.1 - Система регулирования уровня конденсата в конденсационной системе.

Рисунок 1.1 - Система регулирования уровня конденсата в конденсационной системе.

Вариант № 2

Система регулирования уровня конденсата в регенеративных подогревателях высокого давления

Регенеративные подогреватели высокого давления предназначены для подогрева питательной воды перед ее подачей в парогенератор отработанным паром, поступающим из паровой турбины и возврату образующегося конденсата в систему водоснабжения турбины.

Подогреватели по греющему пару соединены параллельно, по питательной воде – последовательно, а по конденсату – каскадно.

|

|

|

Работа системы (см рис.). Уровень конденсата измеряется датчиком уровня типа "Сапфир". Измерение осуществляется гидростатическим методом. Сигнал датчика поступает в контроллер TREI (на схеме не показан), где он сравнивается с уставкой равной 0,34 м. Сигнал рассогласования обрабатывается по алгоритму импульсного ПИД – регулятора и поступает на исполнительный механизм М типа МЭО. Исполнительный механизм приводит во вращение задвижку, которая в зависимости от величины рассогласования увеличивает или уменьшает отбор конденсата из ПВД, стабилизируя тем самым его уровень. Каскадное включение ПВД предполагает, что конденсат из ПВД1 сливается вПВД2.

Передаточные функции объектов

;

;  ;

;  ;

;

Рисунок 1.2 - Система регулирования уровня конденсата в регенеративных подогревателях высокого давления

Вариант № 3

Система регулирования уровня конденсата в охладитель и конденсатор пара уплотнений

ОПУ И КПУ предназначены для охлаждении и конденсации пара, поступающего из системы уплотнений турбины. ОПУ и КПУ относятся к объектам, к которым не предъявляются строгие требования по точности регулирования уровня конденсата.

|

|

|

Работа системы (см рис.). Уровень конденсата измеряется гидростатическим способом измерительным преобразователем "Сапфир" с максимальным избыточным давлением до 400 кГ/см2. Выходной сигнал регулятора через тиристорный усилитель мощности типа ПБР-3А подается на исполнительный механизм МЭО, управляющий регулирующим клапаном типа Т-149бс или Т 153бс.

Передаточная функция объекта

Рисунок 1.3 - Система регулирования уровня конденсата в охладитель и конденсатор пара уплотнений

Вариант № 4

Система регулирования давления в системе уплотнений турбины (переднее уплотнение)

Система уплотнений турбины предназначена для уплотнения концевых уплотнений в местах выхода ротора турбины из корпуса. Переднее уплотнение турбины препятствуют проникновению пара из турбины в машинный зал и препятствуют воспламенению турбинного масла.

Работа системы (см. рис.). Во вторую камеру переднего уплотнения цилиндра низкого давления (ЦНД) непрерывно подается пар из уравнительного коллектора деаэратора. Давление в камере регулируется регулятором "после себя" на уровне 1,2 мПа.

Передаточная функция объекта

|

|

|

Передаточная функция объекта

Экзаменатор _____________

Рисунок 1.4 - Система регулирования давления в системе уплотнений турбины (переднее уплотнение)

Вариант № 5

Система регулирования давления в системе уплотнений турбины (заднее уплотнение)

Система уплотнений турбины предназначена для уплотнения концевых уплотнений в местах выхода ротора турбины из корпуса. Заднее уплотнение препятствует присосам воздуха в КПУ и турбину

Работа системы (см. рис.). Из третьих уплотнительных камер пар, поступающий из конденсатора парауплотнений (КПУ) отсасывается через горячий коллектор в охладитель пара уплотнений. Регулирование давления пара в камерах осуществляется регулятором, который поддерживает давление "до себя" на уровне 1,3 мПа.

Передаточная функция объекта

Рисунок 1.5 - Система регулирования давления в системе уплотнений турбины (заднее уплотнение)

Вариант № 6

Система регулирования температуры смазочного масла

|

|

|

Система регулирования температуры смазочного масла предназначена для автоматической стабилизации температуры смазочного масла паровой турбины на уровне 40 0 С.

Работа системы (см. рис.). Нагретое масло поступает в прямоточный трубчатый двух камерный теплообменник (маслоохладитель), где под действием охлаждающей воды, закачиваемой из открытого водоема, охлаждается и маслонасосами откачивается обратно в систему масло снабжения. Регулирование температуры масла и охлаждающей воды осуществляется по способу дросселирования охлаждающей воды с помощью двухходового регулирующего клапана с электрическим исполнительным механизмом. Используемый способ регулирования приводит к значительным изменениям параметров объекта регулирования.

Передаточная функция объекта

Рисунок 1.6 - Система регулирования температуры смазочного масла

Вариант № 7

Система регулирования температуры электрогенератора

Система регулирования температуры электрогенератора является воздушной системой охлаждения, предназначенной для поддержания заданных температурных режимов электрогенератора на уровне 45 0С.

Работа системы (см. рис.). Нагретый воздух поступает в прямоточный трубчатый двух камерный теплообменник (воздухоохладитель), где под действием охлаждающей воды, закачиваемой из открытого водоема, охлаждается и вентилятором подается для охлаждения генератора. Регулирование температуры воздуха и охлаждающей воды осуществляется по способу дросселирования охлаждающей воды с помощью двухходового регулирующего клапана с электрическим исполнительным механизмом. Используемый способ регулирования приводит к значительным изменениям параметров объекта регулирования., а одноконтурная система регулирования снижает ее быстродействие.

Передаточная функция объекта

Рисунок 1.7 - Система регулирования температуры электрогенератора

Вариант № 8

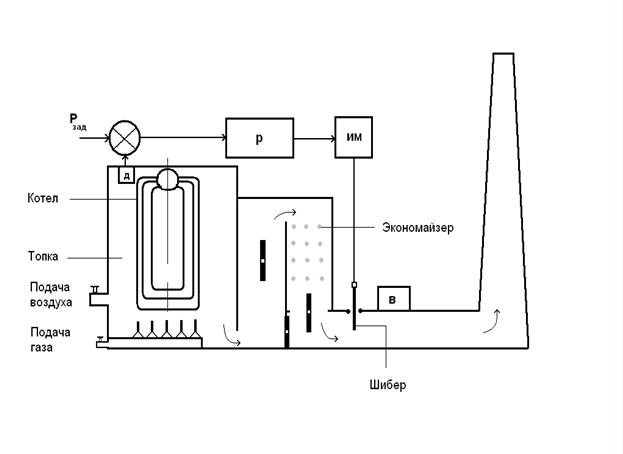

Система регулирования разряжения в топке котла

Система регулирования разряжения предназначена для обеспечения нормального процесса горения путем создания необходимого разряжения (0,12 мПа) в топке для отвода продуктов сгорания топлива.

Работа системы (см. рис.). Для регулирования разряжения в топках котлов небольшой производительности на прямом участке горизонтального газохода на расстоянии не ближе 250мм от задней стенки котла устанавливают шиберы (заслонки) приводимые в движение от электрических исполнительных механизмов (ИМ). Регулирование положения шиберов осуществляется позиционно (закрыть – стоп – открыть) с помощью импульсных регуляторов.

Передаточная функция объекта

Рисунок 1.8 - Система регулирования разряжения в топке котла

Вариант № 9

Система регулирования уровня пароводяной смеси в котле

Система регулирования уровня предназначена для стабилизации уровня раздела пароводяной смеси в котле на уровне 1,2 м.

Работа системы (см. рис.). При изменении нагрузки котла изменяется и уровень воды в его барабане. Это изменение воспринимается уровнемером, импульс с которого воздействует на регулятор питания, который воздействуя на исполнительный орган изменяет подачу воды в котел, компенсируя первоначальное изменение уровня. вспомогательный контур регулирования по расходу пара компенсирует возмущения вызванные изменением расхода пара и реализует принцип регулирования по возмущению. Второй внутренний контур регулирования подачи воды образует каскадную схему регулирования подачи с введением дополнительного регулятора расхода воды.

Входной (регулирующей) величиной объекта системы регулирования уровня, является положение задвижки, измеряемое датчиком положения. Выходной (регулируемой) величиной – уровень воды в котле, измеряемый датчиком уровня.

Передаточная функция объекта

Рисунок 1.9 - Система регулирования уровня пароводяной смеси в котле

Вариант № 10

Система управления электроприводом подъемника оптимальная по энергопотерям

Система управления предназначена для подъема и спуска клети шахтного подъемника с минимальными потерями энергии электродвигателя в процессе работы.

Работа системы (см. рис.1). Управление параметрами привода во время работы осуществляется с помощью реверсивного полупроводникового преобразователя РПП. Устройство управления обеспечивает оптимальную диаграмму движения привода при подъеме и спуске c параболическим графиком изменения скорости (рис.2).

Рисунок 1.10 - Система управления электроприводом подъемника оптимальная по энергопотерям.

Параметры электропривода: номинальное напряжение U=220 В; номинальный ток I =100 А; номинальная частота вращения 1000 об/мин; сопротивление и индуктивность якоря R= 0,2 Ом: L=3 мГн; приведённый момент инерции J=0,05 кгм2

Вариант № 11

Следящая система

Следящая система предназначена для использования в приводе промышленного робота.

Структурная схема привода показана на рисунке. Она состоит из полупроводникового преобразователя (ППР) двигателя (ДВ) и редуктора (Р). Управления приводом осуществляется реверсивным двухпозиционным преобразователем.

Передаточные функции объекта

Рисунок 1.11 - Следящая система

Вариант № 12

Система регулирования температуры электрогенератора с большим запаздыванием

Система регулирования температуры электрогенератора является воздушной системой охлаждения, предназначенной для поддержания заданных температурных режимов электрогенератора на уровне 45 0С.

Работа системы (см. рис.). Нагретый воздух поступает в прямоточный трубчатый двух камерный теплообменник (воздухоохладитель), где под действием охлаждающей воды, закачиваемой из открытого водоема, охлаждается и вентилятором подается для охлаждения генератора. Регулирование температуры воздуха и охлаждающей воды осуществляется по способу дросселирования охлаждающей воды с помощью двухходового регулирующего клапана с электрическим исполнительным механизмом. Используемый способ регулирования приводит к значительным изменениям параметров объекта регулирования., а наличие большого запаздывания снижает ее показатели качества.

Передаточная функция объекта

Рисунок 1.12 - Система регулирования температуры электрогенератора с большим запаздыванием

Вариант № 13

Система регулирования веса бумажного полотна бумагоделательной машины

Регулирование веса производимой бумаги осуществляется правильным выбором технологического режима бумагоделательной машины (скорость машины, уровень массы в напускном устройстве). Точное регулирование веса происходит с помощью граммового вентиля (массная задвижка), который устанавливается перед смесительным насосом (изменение подачи бумажной массы при смешивании потока с водой). Информация о весе квадратного метра бумажного полотна поступает со сканирующего устройства, расположенного в конце бумагоделательной машины. При весе меньше задания вентиль открывается, увеличивая концентрацию бумажной массы. Функциональная схема приведена на рисунке 1.

Передаточная функция объекта

;

;

Коэффициент передачи объекта  ; постоянная времени объекта

; постоянная времени объекта  ; запаздывание по рассматриваемому каналу передачи информации

; запаздывание по рассматриваемому каналу передачи информации  .

.

Рисунок 1.13 - Система регулирования веса бумажного полотна бумагоделательной машины

Вариант № 14

Система регулирования давления пара в бумагоделательной машине

На каждой бумагоделательной машине необходимо устанавливать регуляторы пара для обеспечения необходимого технологического режима при сушке бумаге в сушильной части. Функциональная схема приведена на рисунке 1.

Передаточная функция для контура PIC003:

1)  ;

;

2)  .

.

Рисунок 1.14 - Система регулирования давления пара в бумагоделательной машине

Вариант № 15

Система регулирования концентрации бумажной массы

в размольно-подготовительном отделе бумажного производства

Регулятор концентрации предназначен для задания необходимой концентрации бумажной массы при ее подаче из размольно-подготовительного в машинное отделение бумажного производства. Регулирование осуществляется разбавлением водой бумажной массы при ее переливе из приемного бассейна в рабочий. Функциональная схема приведена на рисунке 1.

Передаточная функция объекта

Параметры модели:

Коэффициент передачи объекта  ; постоянные времени объекта

; постоянные времени объекта  .

.

Рисунок 1.15 - Система регулирования концентрации бумажной массы

в размольно-подготовительном отделе бумажного производства

Вариант № 16

Система регулирования напуска бумажной массы на сетку бумагоделательной машины

В напорном ящике закрытого типа общее давление напуска бумажной массы на сетку создается из давления бумажной массы и давление воздушной подушки. Давления подушки регулируется с помощью компрессора M3 и задвижки PCV1. Смесительный насос №2 (M1) регулирует уровень массы в напорном ящике.

Передаточные функции объекта

:

1) W11 (открытие задвижки – давление подушки)

2) W12 (открытие задвижки - уровень массы)

3) W21 (обороты насоса М1 – давление подушки)

4) W22 (обороты насоса М1 – уровень массы)

Рисунок 1.16 - Система регулирования напуска бумажной массы на сетку бумагоделательной машины

Вариант № 17

Система вентиляции бумагоделательного цеха

Система предназначена для подогрева и вентиляции цеха, где распложена бумагоделательная машина. Подогрев осуществляется с помощью подача пара в калориферы и их обдув вентиляторами. Степень подогрева регулируется с помощью управляемых задвижек, перекрывающих подачу пара.

1) Передаточные функции объекта

2)  ;

;

3)  .

.

.

.

Рисунок 1.17 - Система вентиляции бумагоделательного цеха

Приложение 2

рекомедуемое

СОГЛАСОВАНО: УТВЕРЖДАЮ:

Преподаватель Зав. кафедрой

________________ __________________

«____»_________20__ г. «____»_________ 20__ г.

Автоматизированная система управления

технологическим процессом

ТЕХНИЧЕСКОЕ ЗАДАНИЕ НА СОЗДАНИЕ

(МОДЕРНИЗАЦИЮ) АСУТП

Шифр документа (№ группы)

СОГЛАСОВАНО СОГЛАСОВАНО

От заказчика От исполнителя

_____________ ______________

«____»_________ 20__ г. «____»_________20__ г.

1. ОБЩИЕ СВЕДЕНИЯ

1.1. Полное наименование cистемы

Автоматизированная система управления технологическим процессом _____________

1.2. Краткое наименование cистемы АСУТП __________.

1.3. Шифр темы (№ группы ______).

1.4. Наименование организаций заказчика, генподрядчика, разработчика, проектировщика, поставщика, и их реквизиты.

Организация-заказчик: Наименование организации

Генеральный директор -

тел.:

факс:

Координатор (куратор) проекта - тел.:

E-mail:

Организация-генподрядчик: Наименование организации

Генеральный директор -

тел.:

факс:

Главный инженер проекта - тел.:

E-mail:

Организация-разработчик: Наименование организации Генеральный директор - тел.: факс:

Главный инженер проекта - тел.:

E-mail:

Организация-проектировщик: Наименование организации

Генеральный директор -

тел.:

факс:

Главный инженер проекта - тел.:

E-mail:

Организация-поставщик: Наименование организации

Генеральный директор -

тел.:

факс:

Главный инженер проекта - тел.:

E-mail:

1.5. Основание для разработки АСУТП

Основанием для разработки АСУТП является решение протокола технического совещания от 01.09.20__ г., утвержденного генеральным директором предприятия, а также договор (контракт) с фирмой __________ № от 01.09.20__ г.

В качестве исходных данных использована проектная документация, выполненная генподрядчиком (задание на проектирование).

ГОСТ 34.602-89 ИНФОРМАЦИОННАЯ ТЕХНОЛОГИЯ «Комплекс стандартов на автоматизированные системы. Техническое задание на создание автоматизированной системы».

1.6. Сроки выполнения работ

Начало работы: «___»__________ 20__ г.

Окончание работы: «___»_______ 20__ г.

1.7. Источники и порядок финансирования

Работа инициативная.

1.8. Порядок оформления и предъявления заказчику результатов работы

Материалы технического проекта и рабочей документации на АСУТП

в составе, соответствующем:

1. ГОСТ 34.201-89 «Виды, комплектность и обозначение документов при создании автоматизированных систем»,

2. ГОСТ 34.601-90 ЕСС АСУ «Автоматизированные системы. Стадии создания», разрабатываются и оформляются разработчиком, согласовываются с генподрядчиком в соответствии с этапами календарного плана, определенного договором на разработку проекта и рабочей документации, и предъявляются заказчику для приемки и утверждения.

Разработанная система внедряется и сдается заказчику в соответствии с:

1. ГОСТ 24.104-85 ЕСС АСУ «Автоматизированные системы управления. Общие требования»

2. ГОСТ 34.603-92 ИНФОРМАЦИОННАЯ ТЕХНОЛОГИЯ. «Виды испытаний автоматизированных систем».

Результаты работы должны быть оформлены и представлены

в следующем порядке:

– подготовка и утверждение перечня входных/выходных сигналов, спецификации оборудования распределенной системы управления (РСУ) и противоаварийной защиты (ПАЗ);

– разработка и утверждение окончательной спецификации оборудования, комплекса технических средств (КТС). Утверждается протоколом в течение 1 месяца после начала работ;

– технический проект принимается и утверждается заказчиком через две недели после начала работ;

технический проект принимается и утверждается заказчиком через 4 месяца после начала работ;

рабочая документация проекта принимается и утверждается заказчиком через 4 месяца после начала работ;

– шефмонтажные и пусконаладочные работы, с началом через 3 и окончанием через 4 месяца после начала работ.

– завершение оформляется актом завершения пусконаладочных работ и предъявлением системы на испытательный предгарантийный 2-часовой пробег в присутствии специалистов заказчика и разработчика. Завершение предварительных испытаний оформляется совместным актом приемки в опытную эксплуатацию; опытная эксплуатация продолжительностью 2 месяца завершается актом ввода

в промышленную эксплуатацию через 6 месяцев после начала работ.

Требования к системе управления, устанавливаемые настоящим ТЗ, не должны ограничивать разработчика системы в поиске и реализации наиболее эффективных технических и технико-экономических решений. Изменения к данному ТЗ оформляются в виде протокола или дополнения к ТЗ, согласовываются с региональным управлением Ростехнадзора (для АСУТП), и подписываются заказчиком и разработчиком системы. С этого момента протокол или дополнение

к ТЗ становятся неотъемлемой частью ТЗ на систему.

2. НАЗНАЧЕНИЕ И ЦЕЛИ СОЗДАНИЯ СИСТЕМЫ

2.1. Назначение АСУТП

АСУТП предназначена:

- для целевого применения как законченное изделие под определенный объект автоматизации;

- для стабилизации заданных режимов технологического процесса путем контроля значений технологических параметров, визуального представления, и выдачи управляющих воздействий на исполнительные механизмы, как в автоматическом режиме, так и

в результате действий технолога-оператора;

- для определения аварийных ситуаций на технологических узлах путем опроса подключенных к системе датчиков в автоматическом режиме, анализа измеренных показаний и переключения технологических узлов в безопасное состояние путем выдачи управляющих воздействий на исполнительные механизмы

в автоматическом режиме, или по инициативе оперативного персонала

2.2. Цели создания АСУТП

Целями создания АСУТП являются:

- стабилизация эксплуатационных показателей технологического оборудования и режимных параметров технологического процесса;

- увеличение выхода товарной продукции;

- уменьшение материальных и энергетических затрат;

- выбор рациональных технологических режимов с учетом показаний промышленных анализаторов, установленных на потоках, и оперативной корректировки управления по данным лабораторных анализов;

- улучшение качественных показателей конечной продукции;

- автоматизированная диагностика и предотвращение аварийных ситуаций.

Ключевым критерием качества работы АСУТП является стабильность заданных характеристик технологического процесса

с учетом противоаварийной защиты для всех стадий технологического процесса.

В целом внедрение АСУТП должно обеспечивать достижение главной цели политики компании в области качества и экологической политики: получение стабильной прибыли за счет производства конкурентоспособной продукции, удовлетворяющей требованиям потребителей.

3. ХАРАКТЕРИСТИКА ОБЪЕКТА АВТОМАТИЗАЦИИ

Производство состоит из технологических блоков, относящихся к I и II категории взрывоопасности.

Технологические процессы производствахарактеризуются большим числом переменных состояния и управления, сложной корреляцией технологических параметров, воздействием на объект многочисленных возмущений, связанных как с плановыми переключениями технологических аппаратов, так и с присутствием неконтролируемых примесей; применением токсичных, пожаро- и взрывоопасных продуктов, что в совокупности предъявляет повышенные требования к АСУТП.

Технологические процессы являются непрерывными. Однако для выпуска продукции различных марок существует необходимость переключения аппаратов и конфигурации различных вариантов технологических схем, поэтому АСУТП должна иметь возможность осуществления программно-логического управления по предопределенным регламентным последовательностям операций и т.д.

Примечание. В данном разделе приводятся основные особенности объекта автоматизации. Особое внимание должно быть уделено проблемным вопросам, ради разрешения которых и затевается сознание или модернизация АСУТП.

4. ТРЕБОВАНИЯ К СИСТЕМЕ

4.1. Требования к Системе в целом

Разрабатываемая АСУТП должна соответствовать ГОСТ 24.104-85 ЕСС АСУ «Автоматизированные системы управления. Общие требования» с учетом требований, изложенных в данном разделе.

4.1.1. Требования к структуре и функционированию системы

По функциональным признакам структура АСУТП подразделяется на следующие категории:

- распределенная система управления (РСУ), базирующаяся на специализированной микропроцессорной технике, предназначенной для управления технологическим процессом совместно с оперативным персоналом в режиме реального времени и предоставления информации (технологических схем, трендов, отчетов и др.) в заводскую локальную вычислительную сеть (ЛВС): директору завода, диспетчеру, главным специалистам;

- система противоаварийной защиты (ПАЗ), базирующаяся на специализированной микропроцессорной технике повышенной надежности, предназначенной для автоматического перевода технологического процесса в безопасное состояние при возникновении аварийных ситуаций;

- периферийное оборудование – понятие, объединяющее датчики, анализаторы, преобразователи и исполнительные механизмы, а также электрические и другие приводы, установленные как непосредственно на технологическом оборудовании, так и в специальных помещениях, и подключенные к РСУ и ПАЗ.

АСУТП должна иметь гибкую структуру, обеспечивать модификацию алгоритмов решения задач и наборов участвующих в них переменных, конфигурирование схем регулирования и управления.

АСУТП должна быть ориентирована на работу в жестком реальном времени, быть предсказуемой, т.е. обеспечивать выполнение всех функций точно в срок.

Должна быть обеспечена надежная защита АСУТП:

- от несанкционированного доступа;

- от разрушения или останова работы программного обеспечения в результате некорректных действий оператора технологического процесса;

- от инфицирования Системы.

Должна быть обеспечена возможность полного исключения на использование станции оператора в качестве персонального компьютера для непроизводственных целей, выходящих за рамки инструкций технолога-оператора.

Для удобства восприятия информации и выработки соответствующих стереотипов у технолога-оператора, вся технологическая информация должна быть организована иерархически, воспроизводя организационную структуру производства в естественной для технологического персонала форме:

- производство / цех;

- отделение;

- технологический узел;

- контур (параметр).

Должна быть возможность управления технологическим процессом с любого рабочего места оператора-технолога.

В составе программного обеспечения системы должен быть широкий набор программных модулей – функциональных блоков, позволяющих осуществлять контроль и управление объектами различных классов.

Система должна иметь возможность оперативного конфигурирования прикладного программного обеспечения на отдельной инженерной станции без нарушения работоспособности системы.

Конфигурирование и настройка системы под конкретный объект управления должна производиться в человеко-машинной интерактивной среде, специально обученными работе с системой специалистами.

В системе должны иметься аппаратные и аппаратно-программные средства диагностики сетей, станций, блоков и модулей.

Работа РСУ не должна влиять на работу системы ПАЗ - как

в нормальном режиме работы, так и в случае нарушения своей работоспособности.

Пуск и останов технологических установок будет производиться технологическим персоналом с помощью дистанционного управления под контролем АСУТП.

Система ПАЗ должна строиться на автономно функционирующих средствах микропроцессорной техники, измерительных датчиках и исполнительных механизмах, и обеспечивать гарантированную реализацию алгоритмов защиты технологического процесса

в критических ситуациях.

Технические средства РСУ и ПАЗ должны быть резервированы (см. «Требования к надежности»). При выходе из строя какого-либо из модулей (блоков), РСУ и ПАЗ должны автоматически переходить на резервный модуль (блок) с регистрацией и выдачей соответствующего сообщения.

Должна быть предусмотрена возможность замены неисправных модулей в оперативном режиме работы РСУ и системы ПАЗ.

АСУТП должна иметь программные и аппаратные средства для подключения к локально-вычислительной сети производства (завода), а также к корпоративной сети предприятия.

Гарантийный срок на оборудование АСУТП должен быть не менее одного года с учетом срока хранения, и при соблюдении заказчиком условий хранения, монтажа, наладки и эксплуатации, определенных технической документацией.

4.1.2. Требования к численности и квалификации персонала

Персонал АСУТП в соответствии с ролью, выполняемой им

в процессе функционирования системы, делится на две основных категории:

1) оперативный (технологический) персонал;

2) эксплуатационный (обслуживающий) персонал.

К оперативному персоналу относятся лица, непосредственно участвующие в принятии решений по процессу управления и

в выполнении функций системы. В данном случае, пользователями системы управления являются в первую очередь аппаратчики, начальники смен и начальники технологических установок, технологи и начальники цехов.

Количество и квалификация технологического персонала определяется действующим штатным расписанием. Внедрение системы не влияет на численность технологического персонала, однако потребует от него специальной подготовки.

К эксплуатационному (обслуживающему) персоналу относятся лица, обеспечивающие нормальные условия функционирования системы в соответствии с инструкциями по эксплуатации, и выполняющие работы по техническому обслуживанию системы.

Предполагается, что обслуживающий персонал подразделения АСУТП будет состоять как минимум из следующих категорий работников, прошедших соответствующее обучение:

- начальник сектора АСУТП;

- ведущий инженер-электроник;

- ведущий инженер-программист;

- инженер-электроник;

- инженер-программист;

- сменный инженер.

Примечание. По согласованию с администрацией завода численность и состав персонала сектора АСУТП может быть оставлен

в соответствии с существующим штатным расписанием.

Перед вводом системы в эксплуатацию технологический и эксплуатационный персонал должен пройти соответствующее обучение. Обучение должно проводиться по всем программно-техническим подсистемам:

- эксплуатация и техническое обслуживание полевого оборудования производства;

- эксплуатация и техническое обслуживание распределенной системы управления;

- эксплуатация и техническое обслуживание системы противоаварийной защиты.

Помимо персонала АСУТП, работу системы обеспечивает также ремонтный персонал, непосредственно в функционировании системы не участвующий, однако также долженствующий иметь соответствующую квалификацию, и способный грамотно выполнить ремонт отказавших технических средств.

4.1.3. Требования к показателям назначения

Оборудование РСУ и ПАЗ должно иметь модульную архитектуру, предусматривающую возможность будущего расширения и развития функций АСУТП.

Программное обеспечение АСУТП должно иметь гибкую структуру, давать возможность легко адаптироваться к изменениям характеристик технологических процессов, обеспечивать модификацию алгоритмов решения задач и наборов участвующих в них

переменных, переконфигурирование схем регулирования и управления.

Система ПАЗ должна обеспечивать функции противоаварийной защиты по заданным в технологическом регламенте алгоритмам и иметь возможность переконфигурации при изменении алгоритмов защиты технологического процесса.

На стадии подготовки спецификаций проекта необходимо предусмотреть достаточные резервы по оперативной и дисковой памяти, а также по быстродействию микропроцессорных вычислителей и промышленных сетей, которые (резервы) потребуются для развития функций системы.

Как РСУ, так и система ПАЗ, должны иметь 10 % физический резерв по информационным и управляющим каналам.

Как РСУ, так и система ПАЗ, должны иметь 20 % резерв по свободным местам для модулей ввода-вывода.

Требования к надежности

Показатели надежности системы должны отвечать требованиям ГОСТ 24.701-86 ЕСС АСУ «Надежность автоматизированных систем Управления. Основные положения».

Обеспечение необходимого уровня надежности требует проведения специального комплекса работ, выполняемых на разных стадиях создания и эксплуатации АСУТП.

При решении вопросов обеспечения требуемого уровня надежности АСУТП необходимо учитывать следующие особен-ности:

1) АСУТП является многофункциональной системой, функции которой имеют различную значимость и, соответственно,

характеризуются разным уровнем требований к надежности их выполнения;

2) в работе АСУТП участвуют различные виды обеспечения,

в том числе и так называемый «человеческий фактор», который может

в существенной степени влиять на уровень надежности АСУТП;

3) в состав АСУТП входит большое количество разнородных элементов (включая технологический и эксплуатационный персонал). При этом в выполнении одной функции АСУТП обычно участвуют несколько различных элементов, а один и тот же элемент может участвовать в выполнении нескольких функций системы.

Поэтому при решении вопросов, связанных с надежностью АСУТП, количественное описание, анализ, оценка и обеспечение надежности проводят по каждой функции АСУТП в отдельности.

В необходимых случаях используют также анализ возможности возникновения в системе аварийных ситуаций, ведущих к значительным техническим, экономическим или социальным потерям вследствие аварии объекта управления или автоматизированного комплекса

в целом. Уровень надежности АСУТП в существенной степени зависит от следующих основных факторов:

1. Состав и уровень надежности используемых технических средств, их взаимодействие и взаимосвязь в структуре КТС АСУТП.

2. Состав и уровень надежности используемых программных средств, их содержание (возможности), взаимосвязь и взаимодействие

в структуре программного обеспечения АСУТП.

3. Уровень квалификации, организации работы, и уровень надежности технологического, эксплуатационного и обслуживающего персонала.

4. Рациональность распределения задач, решаемых системой, между КТС, программным обеспечением, и персоналом.

5. Режимы и организационные формы эксплуатации КТС АСУТП.

6. Степень использования различных видов резервирования (структурного, информационного, алгоритмического, функционального, временного и др.)

7. Степень использования методов и средств технической диагностики.

8. Реальные условия функционирования АСУТП.

Пояснение. Свойства информационного, математического, лингвистического, правового обеспечения АСУТП влияют на надежность АСУТП косвенно – через функционирование технических и программных средств, действия технологического и эксплуатационного персонала, поэтому при решении вопросов, связанных с надежностью АСУТП, отдельно не учитываются.

При анализе надежности АСУТП необходимо учитывать, что элементы, входящие в состав какой-либо функциональной подсистемы, должны решать задачи взаимной компенсации нарушений нормальной работы, сводить к минимуму их неблагоприятные последствия, и предотвращать переход этих нарушений в отказы выполнения соответствующих функций:

1. Программное обеспечение функциональной подсистемы должно предотвращать возникновение отказов в выполнении функций АСУТП при отказах технических средств функциональной подсистемы и при ошибках персонала, участвующего в выполнении этой функции, либо должно обеспечить перевод отказов, ведущих

к большим потерям, в отказы, сопряженные с малыми потерями.

2. Технические средства функциональной подсистемы должны не допускать перехода определенных нарушений в работе программного обеспечения и персонала в отказ выполнения функции АСУТП, либо минимизировать последствия отказа.

3. Технологический и эксплуатационный персонал должен принимать активные меры к недопущению отказов в работе функциональной подсистемы при отказах технических средств или при выявлении ошибок в программном обеспечении, либо к снижению потерь от таких отказов.

Выбор состава показателей надежности АСУТП должен производиться на основе установленного ТЗ состава функций системы и видов их отказов и исходя из перечня аварийных ситуаций, для которых регламентируются требования к надежности.

Исходными данными для определения обоснованных требований к надежности АСУТП являются:

1) виды и критерии отказов по всем рассматриваемым функциям АСУТП;

2) уровень эффективности по всем функциям системы и величины ущербов по всем видам отказов;

3) состав персонала, технических и программных элементов, участвующих в выполнении каждой функции системы;

4) возможные пути повышения надежности для каждой функции АСУТП и связанные с ним затраты;

5) величины ущербов, связанные с возникновением в АСУТП аварийных ситуаций.

Требования по обеспечению надежности АСУТП определяют путем сопоставления потерь, связанных с отказами АСУТП в выполнении функций и возникновением аварийных ситуаций, и затрат, связанных с обеспечением и повышением надежности АСУТП, включая удорожание оборудования.

Надежность технических средств и программного обеспечения, предназначенных для реализации каждой из функций системы, должна обеспечивать в совокупности выполнение указанных требований по надежности функций системы в целом.

Необходимый уровень надежности конкретной АСУТП должен обеспечиваться специальным комплексом работ, проводимых на всех этапах создания и функционирования системы.

К обязательным работам по обеспечению надежности АСУТП, которые следует выполнять в процессе создания АСУТП, относятся:

1. Анализ состава и содержания функций разрабатываемой АСУТП.

2. Определение конкретного содержания понятия отказ, и критериев отказа по каждому виду отказов для всех функций системы.

3. Определение конкретного содержания понятия аварийная ситуация для данной системы и критериев аварийной ситуации по каждой из рассматриваемых ситуаций.

4. Анализ аварийных ситуаций в АСУТП.

5. Выбор состава показателей надежности по всем функциям АСУТП, указанным в ТЗ на АСУТП и, при необходимости, по всем аварийным ситуациям и определение требований к уровню их значений.

6. Выбор методов оценки надежности АСУТП на различных стадиях ее создания и функционирования.

7. Проведение проектной оценки надежности АСУТП при разработке технического проекта системы. Общий порядок оценки надежности автоматизированных систем приведен в разделе 4 ГОСТа 24.701-86.

8. Определение режимов и параметров технической эксплуатации АСУТП.

Надежность систем ПАЗ должна обеспечиваться:

1) Аппаратурным резервированием:

– модулей центрального процессора (управляющих модулей);

– модулей ввода вывода;

– промышленных сетей;

– источников питания.

2) Временной, алгоритмической, информационной и фунциональной избыточностью;

3) Наличием систем диагностики и самодиагностики.

Согласно ПБ 09-540-03, п. 6.3.13, контроль над параметрами, определяющими взрывоопасность технологических процессов

с блоками I категории взрывоопасности, должен осуществляться не менее чем от двух независимых датчиков с раздельными точками отбора.

Далее приводятся основные меры и показатели, которые необходимо предусмотреть для обеспечения надежности комплекса технических средств и программного обеспечения:

1. РСУ и система ПАЗ должны иметь источники бесперебойного питания, чтобы функции контроля и защиты выполнялись при любых сбоях энергоснабжения. Система бесперебойного электропитания должна обеспечивать функционирование АСУТП (для АСУТП – и РСУ и ПАЗ, и полевое оборудование КИПиА) в течение не менее 30 мин после аварийного отключения электроэнергии.

2. Структура КТС должна предусматривать возможность запитывания РСУ и системы ПАЗ от двух независимых вводов через один источник бесперебойного питания, имеющего возможность автоматического включения резерва.

3. После снятия условий защитных блокировок включение исполнительных механизмов должно выполняться технологическим персоналом дистанционно с рабочего места технолога-оператора (при условии санкционированного доступа к органам управления).

4. Как РСУ, так и система ПАЗ должны иметь в своем составе аппаратно-программные средства самодиагностики, позволяющие фиксировать отказы оборудования Системы с точностью до модуля, и передавать о них сообщения на рабочие станции и для архивирования.

5. Для РСУ и системы ПАЗ должно быть предусмотрено резервирование необходимого типа (дублированные контроллеры, дублированные платы ввода-вывода, дублированные блоки питания, дублированная шина системы).

6. Все промышленные сети в составе АСУТП должны быть резервированы.

Согласно ПБ 09-540-03, п. 6.3.2:

Для взрывоопасных технологических объектов системы контроля, управления и ПАЗ должны проходить комплексное опробование по специальным программам. Серийно выпускаемые приборы проходят специальную отбраковку по результатам стендовых испытаний на предприятиях-изготовителях приборов (с соответствующей отметкой в паспортах).

На все поставляемые технические средства в документации должен быть указан назначенный срок службы, или назначенный ресурс.

Средний срок службы системы - не менее 10 лет с учетом проведения восстановительных работ.

4.1.5. Требования безопасности

Потенциальная опасность технологических процессов в широком смысле заложена в целом в самом производстве.

Технологические процессы нефтехимических производств характеризуются применением токсичных, пожаро- и взрывоопасных продуктов, что в совокупности предъявляет повышенные требования к АСУТП.

В связи с этим используемые в составе АСУТП технические средства, устанавливаемые непосредственно на технологических установках, по защищенности от воздействия окружающей среды должны иметь взрывозащищенное исполнение, соответствующее категории взрывоопасности технологического процесса и применяемым на производстве продуктам. Остальные технические средства, устанавливаемые в помещениях управления – нормального исполнения.

Для технологических процессов, которые требуют обеспечения взрывозащиты объекта автоматизации, все каналы ввода-вывода предпочтительно должны быть оснащены видом взрывозащиты «искробезопасные электрические цепи».

РСУ и система ПАЗ должны разрабатываться с учетом требований безопасности, определенных ПБ 09-540-03 «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств», а также специфических требований промышленной безопасности предприятия.

В частности, согласно ПБ 09-540-03, п. 6.9.2:

Запрещается ведение технологических процессов и работа оборудования с неисправными или отключенными системами контроля, управления и ПАЗ.

Согласно п. 6.10.3 тех же правил при снятии средств контроля, управления и ПАЗ, связи и оповещения для ремонта, наладки или поверки должна производиться немедленная замена снятых средств на идентичные по всем параметрам.

Технические средства АСУТП должны соответствовать требованиям «Правил устройства электроустановок», и ГОСТ 12.2.070-81 «Правила техники безопасности электрических цепей», а также требованиям по безопасности средств вычислительной техники, используемой в АСУТП, по ГОСТ 25861-83 «Машины вычислительные и системы обработки данных. Требования электрической и механической безопасности и методы испытаний».

Все внешние элементы технических средств АСУТП, находящиеся под напряжением, должны иметь защиту от случайного прикосновения человека, а сами технические средства - заземлены в соответствии с требованиями «Правил устройства электроустановок», и ГОСТ 12.1.030-81 ССБТ «Защитное заземление, зануление».

В помещениях управления должны быть предусмотрены автономные контуры заземления, не связанные гальванически с контурами заземления каких-либо других производственных помещений, а также с нейтралью трехфазной сети.

Сопротивление заземляющего устройства между корпусами любой части оборудования Системы и землей (грунтом) не должно превышать 4 Ом в любое время года.

В общем случае должны быть предусмотрены два контура заземления для оборудования РСУ и ПАЗ:

- контур защитного заземления с сопротивлением не более 4 Ом;

- при наличии искробезопасных цепей с пассивными барьерами Зенера – контур «чистого» заземления с сопротивлением не более 1 Ом.

Технические средства должны быть установлены так, чтобы обеспечивалась безопасность при их монтаже, наладке, эксплуатации, техническом обслуживании и ремонте.

На применение оборудования, трубопроводной арматуры, средств защиты, а также средств измерения, связи и автоматизации, изготовляемых на территории России, требуется разрешение Ростехнадзора России или его территориальных органов, а для ввозимых из-за рубежа – разрешение Ростехнадзора России на их применение.

Разрешение на применение средств защиты оборудования (предохранительные клапаны, мембранные предохранительные устройства), а также всех элементов, задействованных в системах противоаварийной автоматической защиты, выдается Ростехнадзором России.

Комфортные условия работы персонала должны соответствовать действующим санитарным нормам по СанПиН 2.2.2/2.4.1340-03 «Гигиенические требования к персональным электронным вычислительным машинам и организации работы. Санитарно-эпидемиоло-гические правила и нормативы».

Уровни шума и звуковой мощности в местах расположения персонала не должны превышать значений, установленных ГОСТом 12.1.003-83 ССБТ «Шум. Общие требования безопасности», и санитарными нормами. При этом должны быть учтены уровни шумов и звуковой мощности, создаваемые всеми источниками.

Требования безопасности при монтаже, наладке, эксплуатации, обслуживании и ремонте технических средств системы должны быть приведены в документации на технические средства.

Общие требования по технике безопасности при эксплуатации АСУТП должны устанавливаться специальным разделом инструкции по эксплуатации системы.

4.1.6. Требования по эргономике и технической эстетике

Взаимодействие человека с системой осуществляется через рабочее место технолога-оператора, оборудованное операторской станцией, в состав которой входят цветные графические терминалы, алфавитно-цифровая и функциональная клавиатура, и печатающие устройства.

Общие эргономические требования к залу операторов и расположению рабочих мест должны соответствовать ГОСТ 21958-76 «Общие эргономические требования к расположению рабочих мест».

Общие эргономические требования, регламентирующие организацию рабочего места, взаимное расположение средств связи

в пределах рабочего места – по СанПиН 2.2.2/2.4.1340-03 «Гигиенические требования к персональным электронным вычислительным машинам и организации работы. Санитарно-эпидемиологические правила и нормативы».

Станции технолога-оператора должны быть оснащены функциональной клавиатурой, обеспечивающей возможность прямого выбора необходимого фрагмента информации путем однократного прикосновения к элементу клавиатуры с надписью на русском языке.

Отображение информации на экранах дисплеев должно обеспечивать получение для каждой зоны контроля и управления полной характеристики текущего состояния, архивных данных технологического процесса и оборудования в виде, наиболее удобном для восприятия в каждой конкретной ситуации.

Размеры экрана должны быть не менее 21 дюйма по диагонали. Фрагменты изображения не должны быть перенасыщены информацией и разнообразием цветовой гаммы.

Предупредительная сигнализация должна сопровождаться мерцанием или изменением цвета цифровых значений переменных на экране дисплея и звуковой сигнализацией, квитируемой технологическим персоналом.

Уровни освещенности рабочих мест персонала должны соответствовать характеру и условиям труда.

4.1.7. Требования к эксплуатации, техническому обслуживанию, ремонту и хранению

Функционирование Системы должно быть рассчитано на круглосуточный режим работы с остановкой на профилактику не чаще, чем 1 раз в год в период капитального ремонта.

Виды, периодичность и регламент обслуживания технических средств должны быть указаны в соответствующих инструкциях по эксплуатации. Технические средства РСУ и ПАЗ размещаются

в помещениях операторных. Помещения, в которых располагаются технические средства, должны отвечать требованиям «Инструкций по проектированию зданий и помещений для ЭВМ» СН-512-78.

В соответствии с ГОСТом 21552-84 «Средства вычислительной техники. Общие технические требования, правила приемки,

методы испытаний, маркировка, упаковка, транспортирование и хранение» и ГОСТом 12.1.005-88. ССБТ «Общие санитарно-ги-гиенические требования к воздуху рабочей зоны» для нормального функционирования вычислительной техники в этих помещениях должны быть обеспечены следующие условия:

- температура окружающего воздуха 20 ± 5 °С;

- относительная влажность окружающего воздуха (60 ±15) %;

- атмосферное давление от 84 до 107 кПа (680-800 мм рт. ст.);

- запыленность воздуха в помещении - не более 1мг/м3 при размере частиц не более 3 мкм;

- напряженность внешнего электрического поля должна быть не более 0,3 В/м;

- напряженность внешнего магнитного поля должна быть не более 5,0 А/м;

- частота вибрации должна быть не более 25 Гц при амплитуде смещений не более 0,1 мм.

В воздухе помещений не должно быть агрессивных веществ, вызывающих коррозию. Необходимо обеспечить контроль температуры, относительной влажности и атмосферного давления

в помещениях операторных.

Вводы переменного напряжения должны осуществляться через фильтры подавления помех.

Нормально допустимые и предельно допустимые значения установившегося отклонения напряжения на выводах приемников электрической энергии равны соответственно ±5 и ±10 % от номинального напряжения электрической сети по ГОСТ 21128 (номинальное напряжение).

Действующее значение напряжения должно быть в пределах 220 В ± 5 % (предельно ± 10 %), частота 50 ± 0,2 Гц (предельно

± 0,4 Гц), коэффициент несинусоидальности - нормально до 8 % и предельно - до 12 % (ГОСТ 13109-97).

Оборудование системы должно быть обеспечено комплектом запасных инструментов и приборов (ЗИП) на весь гарантийный срок. В течение всего оставшегося срока службы Системы комплект ЗИП должен пополняться в соответствии с условиями договора на сервисное обслуживание.

4.1.8. Требования к защите информации от несанкционированного доступа

Защита информации и вычислительного процесса является исключительно важным элементом сохранения работоспособности системы.

Система должна автоматически вести журнал учета пользователей, записи которого должны содержать полную информацию о работе и действиях пользователей системы. Эти данные должны быть защищены от возможного вмешательства и изменения после их регистрации.

Функция защиты информации и межсетевые интерфейсы должны обеспечить контроль и управление доступом к системе. Эти функции должны быть включены в набор системных средств управления и контроля, включая функции обеспечения межсетевого взаимодействия.

Возможности по обеспечению защиты информации в системе должны включать, как минимум, следующее:

- должна использоваться концепция работы с системой только зарегистрированных пользователей, исключающая возможность несанкционированного доступа;

- каждый пользователь (оператор или прикладная программа с использованием межсетевого интерфейса) получает доступ в систему только с использованием пароля.

Для индивидуальных пользователей должны быть установлены различные уровни доступа, контролируемые системой.

Каждый пользователь должен иметь собственный набор разрешенных возможностей для просмотра или изменения данных и информационно-управляющих функций.

К ним относятся, в частности, следующие виды защиты и ограничений доступа к данным и функциям системы:

- обеспечение защиты информации в процессе работы;

- ограничение доступа для технолога-оператора;

- ограничение возможностей изменения или модификации данных технологом-оператором;

- ограничение доступа к выполнению инженерных функций;

- ограничения на добавление, удаление, изменение, модификацию данных;

- протоколирование событий с начала и до завершения работы технолога-оператора с системой и их распечатка независимо от успешности выполнения этих операций.

4.1.9. Требования по сохранности информации при авариях

Временный отказ технических средств или потеря электропитания не должны приводить к разрушению накопленной или усредненной во времени информации и к потере текущих выходов на регулирующие органы.

4.1.10. Требования к средствам защиты от внешних воздействий

Технические средства системы должны быть устойчивы к воздействиям температуры и влажности окружающего воздуха по группе В1 ГОСТ 12977-84 «Изделия ГСП. Общие технические условия»: температура и влажность окружающей среды, места размещения при эксплуатации, и к воздействию механических факторов по группе L2 ГОСТ 12977-84 «Места размещения, защищенные от существенных вибраций», а для вычислительной техники - по третьей группе ГОСТ 21552-84 «Средства вычислительной техники. Общие технические требования, правила приемки, методы испытаний, маркировка, упаковка, транспортирование и хранение».

Третья группа ГОСТ 21552-84 ограничивает изменение климатических условий следующим диапазоном:

- температура окружающего воздуха от +5 до +40 С;

- относительная влажность окружающего воздуха от 40 до

90 % при температуре +30 °С:

- атмосферное давление от 84 до 107 кПа (680-800 мм рт.ст.).

Для устройств связи с объектом, располагаемых непосредственно у технологических аппаратов, должны быть обеспечены условия взрывопожаробезопасности.

Предусматривается защита технических средств от внешних электрических и магнитных полей, а также помех по цепям питания. Для этих целей в Системе применяются специальные аппаратные и схемные решения:

– гальваническая развязка технических средств от технологического оборудования;

– информация от двухпозиционных датчиков, проходящая через узлы защиты от «дребезга» контактов и узлы защиты от перенапряжений;

– применение экранированных пар для передачи электрических сигналов;

– фильтрация помех по цепям питания;

– гальваническая развязка между территориально-распреде-ленными техническими средствами;

– применение микропроцессорной элементной базы с повышенной помехозащищенностью.

4.1.11.Требования к патентной чистоте

Разрабатываемая система не предназначается на экспорт, поэтому ограничения по патентной чистоте не накладываются.

Однако заказчику необходимо помнить, что в настоящее время авторские права фирм-изготовителей оборудования и разработчиков программного обеспечения охраняются не только международным, но и Российским законодательством, поэтому и оборудование, и программное обеспечение системы как целиком, так и в какой-либо ее части может применяться только для целевого использования, определенного договорами с поставщиком и разработчиком, и не может быть передано третьей стороне без письменного разрешения поставщика оборудования или разработчика программного обеспечения.

4.1.12. Требования к стандартизации и унификации

Разрабатываемая система должна быть универсальной, обеспечивать возможность ее использования на широком классе объектов управления и соответствовать достигнутому мировому уровню в области создания АСУТП по функциональному развитию, удобству эксплуатации и обслуживания.

При кодировке позиций КИПиА, а также при разработке схем автоматизации и соответствующих им мнемосхем следует придерживаться существующих отечественных и международных стандартов, и стандартов предприятия.

4.2. Требования к функциям, реализуемым системой

4.2.1. Перечень задач АСУТП и требования к качеству их выполнения

В соответствии с ГОСТ 24.104–85 ЕСС АСУ «Автоматизированные системы управления. Общие требования». АСУТП должна обеспечивать:

1. Автоматизированный сбор и первичную обработку технологической информации.

2. Автоматический контроль состояния объекта автоматизации (технологического процесса), предупредительную сигнализацию при выходе технологических показателей за установленные границы.

3. Управление технологическим процессом в реальном масштабе времени (для АСУТП).

4. Представление информации в удобном для восприятия и анализа виде на цветных графических операторских станциях в виде графиков, мнемосхем, гистограмм, таблиц и т.п.

5. Автоматическую обработку, регистрацию и хранение поступающей производственной информации, вычисление усредненных, интегральных и удельных показателей.

6. Автоматическое формирование отчетов и рабочих (режимных) листов по утвержденной форме за определенный период времени, и вывод их на печать по расписанию и по требованию.

7. Получение информации от системы противоаварийной защиты, сигнализации и регистрации срабатывания системы ПАЗ (для АСУТП).

8. Контроль над работоспособным состоянием технических средств АСУТП, включая входные и выходные цепи полевого оборудования.

9. Автоматизированную передачу данных в общезаводскую и корпоративную сеть.

10. Защиту баз данных и программного обеспечения от несанкционированного доступа.

11. Диагностику и выдачу сообщений по отказам всех элементов комплекса технических средств с точностью до модуля.

Сбор и первичная обработка информации включает в себя опрос аналоговых и дискретных датчиков, ввод инициативных сигналов изменения состояния оборудования, числоимпульсных сигналов интегрирующих счетчиков, масштабирование и перевод в действительные значения в соответствии с градуировочными характеристиками аналоговых измерительных элементов, фильтрацию сигналов от высокочастотных помех и выбросов.

Период опроса аналоговых датчиков должен подбираться индивидуально, а для особо важных переменных – быть в пределах одной секунды.

Регулирование и программно-логическое управление должны включать в себя проверку входного сигнала на достоверность, формирование управляющего воздействия, и выдачу управляющего воздействия на исполнительный механизм с частотой до одного раза в секунду.

Для функции управления должна быть обеспечена реализация основных законов регулирования (ПИД, соотношение, упреждение и т.д.). В каждом контуре должна быть предусмотрена возможность дистанционного («ручного») управления со станций технолога-оператора, а также безударный переход с режима ручного управления на автоматическое управление, и наоборот.

Для заводского персонала, имеющего соответствующие права доступа, должна быть предусмотрена возможность настройки параметров системы управления с инженерной станции и со станций технолога-оператора.

Отказ любого элемента технических средств АСУТП не должен приводить к изменению положения или состояния исполнительных механизмов.

Функции отображения информации должны по запросу оператора обеспечить вывод на экран рабочей станции оперативной информации о текущем состоянии технологического процесса и оборудования, представляемой в виде мнемосхем, графиков, гистограмм и таблиц.

Погрешности преобразования при вводе сигналов и пересчете введенных кодов в действительные значения не должны превышать

0,1 % диапазона шкалы датчиков.

Оперативная информация с процесса должна иметь возможность обновления на каждом вызванном изображении с частотой

до 1 раза в секунду.

Время реакции Системы на вызов нового изображения - не более двух секунд.

Для обеспечения связи технолога-оператора с процессом и Системой предусматриваются два типа запросов: прямой и последовательный, реализуемый с помощью перелистывания.

Тип представления информации в каждом фрагменте изображения (мнемосхема, график, таблица) определяется непосредственно, т.е. путем однократного нажатия на соответствующую кнопку на функциональной клавиатуре, а также по выбору из меню.

Все действия оператора по взаимодействию с системой должны быть защищены от возможных ошибок. Система должна исполнять только те действия, которые описаны в документации на систему. Любые случайные (ошибочные) действия персонала по управлению процессом должны игнорироваться, если они отличаются от объявленных в документации или не соответствуют уровню полномочий персонала для исполнения действий.

Однако все действия персонала должны диагностироваться и архивироваться.

Для ретроспективного анализа хода процесса должно быть предусмотрено архивирование данных. Для дискретных параметров должно регистрироваться точное время изменения сигнала.

Подготовка исходных данных для расчетов включает в себя определение средних значений переменных, а также вычисление нарастающих итогов и суммарных значений за определенные интервалы времени.

Процедуры расчета накопленных значений должны быть устойчивы к отсутствию данных при выходе из строя датчиков или оборудования вычислительного комплекса.

Расчет технологических и технико-экономических показателей (ТЭП), предусматривающий определение комплексных показателей, характеризующих эффективность технологического процесса, расчеты материальных балансов, фактических расходных показателей, общих и удельных материальных и энергетических затрат (расходных норм),технологической себестоимости целевых продуктов и отклонений фактических ТЭП от плановых должны реализовываться на средствах корпоративной/заводской вычислительной сети.

АСУТП должна обеспечивать подготовку всех необходимых данных и их последующую передачу на верхний уровень по запросу и/или по расписанию.

Для всех фоновых расчетных задач должна быть обеспечена возможность повторного запуска без разрушения информации базы данных и изменения даты и времени последнего расчета, выполненного в соответствии с периодичностью их запуска.

Средства автоматизированного составления документов должны предусматривать возможность генерации и модификации отчетов без перепрограммирования.

На станциях технолога-оператора печатаются следующие виды отчетов:

- рабочий (режимный) лист технолога-оператора (один раз

в смену);

- рапорт нарушений регламентных границ, предаварийных нарушений (один раз в смену или по требованию), а также действий оперативного персонала;

- архивная информация выбранных параметров в виде таблиц или графиков за выбранное время (по требованию).

Все документы должны печататься в утвержденной форме и должны сопровождаться календарной датой и временем, соответствующим периоду печати.

Доступ к информации со стороны рабочих станций системы ориентирован на использование технологическим персоналом, и поэтому должен обеспечивать представление различных категорий данных, а также ввод данных в систему наиболее простым и естественным способом.

Аппаратура и программная поддержка должны обеспечивать начальную загрузку, высокоскоростной обмен данными между отдельными элементами системы, и управление выполнением задач удаленных устройств.

Скорость обмена данными между различными узлами системы должна быть достаточной для выполнения требований, предъявляемых к функциям системы.

Сопровождение информационного и программного обеспечения выполняется с помощью программных средств, ориентированных на обслуживающий персонал АСУТП. Средства разработки должны обеспечивать возможность создания и конфигурирования информационно-управляющих функций системы, редактирования, визуализации и самодокументирования.

4.2.2. Перечень задач системы ПАЗ

Система ПАЗ должна обеспечивать:

1. Автоматизированный сбор аналоговой и дискретной информации от датчиков технологических параметров и параметров состояния исполнительных механизмов, а также дискретных параметров датчиков вибрационных контактных (ДВК), предельной допустимой концентраций (ПДК) вредных веществ и состояния аварийной вентиляции

2. Выделение достоверной входной информации.

3. Анализ и логическую обработку входной информации.

4. Автоматическую выдачу сигналов двухпозиционного управ-ления на исполнительные механизмы.

5. Дистанционное («ручное») управление исполнительными механизмами при условии санкционированного доступа.

6. Определение первопричины срабатывания системы защиты и останова технологического процесса.

7. Передачу оперативной информации от системы ПАЗ в РСУ для сигнализации, регистрации и архивирования (отклонения параметров, срабатывания исполнительных механизмов ПАЗ, действия персонала и т.п.).

8. Самодиагностику технических средств системы ПАЗ, обеспечивающих выполнение функций логической обработки входной и выходной информации и идентификацию неисправностей с точностью до модуля (блока).

4.3. Требования к видам обеспечения

4.3.1. Требования к математическому обеспечению

Математическое Обеспечение Системы должно обеспечивать реализацию функций, перечисленных в разд. 4.2, а также выполнение операций конфигурирования, программирования, управления базами данных и документирования.

Алгоритмы управления должны иметь возможность переконфигурирования, и реализовываться через библиотечные блочные структуры.

4.3.2. Требования к информационному обеспечению

Информационное обеспечение АСУТП включает в себя следующие категории данных:

– текущие значения технологических переменных, поступающих в систему в результате опроса датчиков и первичной переработки информации;

– усредненные или сглаженные за определенные периоды времени значения переменных;

– границы переменных различных уровней, настройки алгоритмов управления, информация привязки программного обеспечения к конкретному объекту;

– тексты программ и загрузочные модули.

Для обмена информацией в рамках распределенной системы должна быть создана база данных, обеспечивающая доступ к данным с локальных элементов сети, которыми являются:

– периферийные микропроцессорные устройства – подсистемы управления или контроллеры;

– многофункциональные операторские станции – рабочие места технологического персонала;

– инженерная станция.

Для удобства работы технологов-операторов с большими объемами разнообразной информации и для выработки соответствующих стереотипов взаимодействия с системой, информационное обеспечение системы должно быть структурировано, и иметь иерархическую организацию.

Должны быть предусмотрены следующие стандартные операционные панели (видеоизображения, дисплеи, кадры, окна):

1. Панели общего обзора.

Предназначены для контроля над работой всего производства в целом и для получения доступа к более подробным панелям при возникновении такой необходимости.

2. Мнемосхемы.

Относятся к наиболее важным типам операционных панелей. Представляют собой графическое изображение основного технологического оборудования, средств КИПиА, и отображают структуру алгоритмов управления, и их состояние.

3. Панели группы управления.

Представляют и описывают состояние лицевых панелей 8-12 приборов.

4. Панели настройки.

Описывают параметры конкретного устройства или прибора или регулятора и дают возможность его настройки.

5. Панели сигналов тревоги.

Отражают в хронологическом порядке предупредительную сигнализацию о ходе процесса.

6. Панели регистрации хода процесса (тренды).

Должны быть предусмотрены два вида панелей для графического отображения данных о ходе процесса во времени:

- панель группы из 6-12 трендов,

- панель одиночного тренда.

Технологу-оператору должны быть представлены простые и естественные способы вызова и ввода данных для различных панелей, как то:

- кнопка на функциональной клавиатуре;

- указание элемента на экране;

- выбор из меню;

- ввод данных через соответствующую зону на экране.

Информационное обеспечение системы ПАЗ состоит из следующих категорий данных:

- текущие значения аналоговых параметров;

- текущие значения дискретных параметров;

- программы логической обработки событий;

- логически обработанные дискретные управляющие параметры;

- параметры связи и взаимообмена с РСУ.

Все категории данных информационного обеспечения системы ПАЗ не должны теряться при авариях электропитания и отказе блоков и модулей системы ПАЗ.

Все настроечные константы, информация привязки, алгоритмы решения задач и тексты программ должны храниться на дублирующих носителях и обновляться при внесении изменений в систему.

4.3.3. Требования к лингвистическому обеспечению

Для реализации функций АСУТП должны использоваться современные средства конфигурирования и визуального программирования, ориентированные на слециалистов-разработчиков АСУТП. Эти средства позволяют существенно минимизировать время разработки, и придают исключительную наглядность алгоритмам переработки информации и управления.

Ввиду отсутствия отечественных нормативных документов, в качестве их прототипа необходимо использовать разработанный международной электротехнической комиссией (МЭК) стандарт IEC 61131-3, регламентирующий полноту и синтаксис языков технологического программирования. В соответствии с этим стандартом система должна иметь, как минимум, следующие средства технологического программирования:

1. Function Block Diagrams - графический язык функциональных блоков;

2. Sequential Function Chart - функциональные схемы для описания последовательности операций.

Для разработки систем противоаварийной защиты дополнительно предусматриваются: Ladder Logic Diagrams - графические средства описания логических схем.

Для разработки прикладных программ, в частности, технологических и технико-экономических расчетов, должен быть предусмотрен проблемно-ориентированный язык высокого уровня, позволяющий:

- создавать новые задачи;

- оперативно их корректировать;

- сохранять результаты решения задач в базе данных;

- организовывать запуск задач по запросу и по времени, и с соответствующими приоритетами.

Вся представленная на экранах мониторов и в печатных отчетах смысловая и текстовая информация для технологического и эксплуатационного персонала:

- описатели технологических переменных;

- сообщения и инструкции оператору, диалоги;

- названия полей в меню и т.д., – должна быть на русском языке. Исключением, по взаимному согласию между Поставщиком, Разработчиком и Заказчиком могут быть, шифры КИПовских позиций (так называемые теги), коды ошибок, служебные сообщения.

4.3.4. Требования к программному обеспечению

Программное обеспечение АСУТП должно обеспечить конфигурирование требуемых алгоритмов контроля, регулирования и защиты, отображения информации, сигнализации и архивирования данных.

Система управления должна иметь возможность оперативного конфигурирования прикладного программного обеспечения в процессе функционирования АСУТП.

Для реализации задач распределенной системы используется специализированное программное обеспечение, функционирующее в среде многозадачной операционной системы реального времени. Характеристики программного обеспечения должны удовлетворять требованиям по выполнению функций, указанных в соответствующем разделе данного ТЗ.

Сетевые программные средства, обеспечивающие объединение подсистем управления, операторских станций и средств архивирования данных в единую систему, должны реализовывать загрузку и управление запуском задач, обеспечивать обмен между задачами и базами данных и предоставлять доступ к периферийным устройствам.

Все ошибочные ситуации, возникающие при работе программ, должны диагностироваться, сопровождаться сообщениями и не должны вызывать нарушений в работе системы.

4.3.5. Требования к техническому обеспечению

КТС АСУТП должен быть достаточен для реализации перечисленных функций и строиться на базе следующих специализированных программно-технических комплексов:

- средства КИПиА, в том числе датчики, исполнительные механизмы, электронные микропроцессорные регуляторы и поточные анализаторы качества;

- периферийные микропроцессорные устройства – подсистемы управления, или контроллеры;

- многофункциональные операторские и инженерные станции;

- средства архивирования данных;

- сетевое оборудование;

- специализированные микропроцессорные контроллеры системы ПАЗ;

- средства метрологической поверки оборудования.

Система измерений должна строиться на базе электронных датчиков расхода, давления, уровня, температуры, перепада давления, интегрирующих счетчиков, анализаторов качества и состава.

Средства измерений расходов, давлений, уровней и перепадов давлений должны иметь стандартные сигналы диапазона 4-20 мА.

Для реализации сбора и обработки информации в составе подсистем управления должны быть предусмотрены модули:

- ввода аналоговых токовых сигналов;

- ввода аналоговых вольтовых сигналов;

- ввода аналоговых милливольтовых сигналов;

- ввода инициативных сигналов;

- ввода числоимпульсных сигналов;

- ввода от периферийных микропроцессорных устройств.

Вывод управляющих воздействий, рассчитанных по законам регулирования, должен осуществляться через модули вывода аналоговых токовых сигналов на электропневмопозиционеры, установленные на пневматических исполнительных механизмах.

Вывод дискретных управляющих воздействий и блокировок для управления электрооборудованием выполняется через модули вывода дискретных сигналов.

4.3.6. Требования к метрологическому обеспечению

Метрологическое обеспечение измерительных систем (ИС) должно удовлетворять требованиям закона Российской Федерации «Об обеспечении единства измерений», ГОСТов и правил по метрологии.

Метрологическое обеспечение измерительных систем должно соответствовать ГОСТ Р 8.596-2002.ГСИ. Метрологическое обеспечение измерительных систем. Основные положения.

Должны быть предоставлены следующие сведения и документы:

- назначение ИС, и сведения об ее использовании в сфере (или вне сферы) государственного метрологического контроля и надзора;

- сертификат об утверждении типа ИС, описание типа ИС, методику поверки, – если они используются в сфере государственного метрологического контроля и надзора;

- сведения об измеряемых величинах и их характеристиках;

- перечни измерительных каналов и нормы их погрешностей;

- условия измерений;

- условия метрологического обслуживания.

Средства измерения (СИ), входящие в систему контроля, управления и ПАЗ должны иметь сертификат об утверждении типа СИ, описание типа СИ, методику поверки.

В спецификацию оборудования АСУТП должны быть включены специальные технические и программные средства для калибровки

измерительных каналов.

Значения контролируемых параметров (технологического про-цесса, технологического оборудования) должны быть выражены МЭК

в соответствии с ГОСТ 8.417-2002 «ГСИ. Единицы величин».

Метрологическое обслуживание РСУ и системы ПАЗ должно обеспечивать возможность как поэлементной (покомпонентной), так и комплектной поверки или калибровки измерительных каналов.

В номенклатуру контролируемых параметров входят расходы жидкостей, газов и пара, температура, давление, уровень, концентрация и т.д.

Для измерения хозучетных расходов методом переменного перепада давления, следует руководствоваться ГОСТ 8.563-97.ГСИ «Измерение расхода и количества жидкостей и газов методом переменного перепада давления».

Все методики измерения, используемые в сфере государственного метрологического контроля и надзора, должны быть аттестованы.

При поверке и калибровке каналов РСУ и ПАЗ должна быть предоставлена возможность доступа ко всем элементам Системы для подключения образцовых приборов (калибраторов).

Для измерительных каналов ИС должны быть представлены рекомендации (инструкции) по поверке (калибровке) измерительного канала (ИК), утвержденные в установленном порядке.

Все метрологические характеристики измерительных и управляющих модулей должны быть представлены фирмой-изготовителем в документации на технические и программные средства.

Пределы допускаемых значений погрешности измерительных каналов не должны превышать норм технологического регламента.

Значения диапазонов измерений и допускаемые приведенные погрешности должны быть определяющими при выборе оборудования и фирмы-поставщика.

Для подтверждения выбранных метрологических характеристик согласно ГОСТ 8.009-84 «Нормирование и использование метрологических характеристик средств измерений», испытания СИ и ИС должны проводиться по ПР 50.2.009-94 ГСИ «Порядок проведения испытаний и утверждения типа средств измерений».

ИК системы должны комплектоваться техническими средствами измерения, прошедшими государственные приемочные испытания в порядке, установленном ПР 50.2.009-94.

Для технических средств, участвующих в процессе измерения контролируемых параметров должны быть обеспечены соответствующие условия эксплуатации (температура, влажность). Должен быть обеспечен контроль условий их эксплуатации в помещениях управления.

ИК системы могут использоваться для целей контроля параметров только после их калибровки на объекте эксплуатации.

Калибровка ИК ИС проводится в соответствии с установленным на предприятии порядком.

4.3.7. Требования к организационному обеспечению

Организационное обеспечение АСУТП должно быть достаточным для эффективного выполнения персоналом возложенных на него обязанностей по эксплуатации и обслуживанию системы.

Для организационного обеспечения должны быть описаны следующие требования:

- к структуре и функциям подразделений, участвующих и обеспечивающих эксплуатацию системы;

- к организации функционирования системы и порядку взаимодействия персонала АСУТП с технологическим персоналом;

- к защите от ошибочных действий персонала.

В требованиях к численности и квалификации персонала должны быть приведены:

- собственно требования к численности персонала;

- требования к квалификации персонала, порядку его подготовки, контроля знаний и навыков;

- требования к режиму работы персонала АСУТП.

Инструкции организационного обеспечения для технологического персонала должны определять его действия при эксплуатации АСУТП как в нормальном режиме, так и при отказах технических средств.

5. СОСТАВ И СОДЕРЖАНИЕ РАБОТ

ПО СОЗДАНИЮ АСУТП

Разработка АСУТП и ввод в действие осуществляются в соответствии с ГОСТ 34.601-90 «Автоматизированные системы. Стадии создания».

Стадии создания АСУТП, этапы и содержание работ по ним, а также организации-исполнители и сроки выполнения указываются

в Плане-графике работ при заключении Договора на создание АСУТП с обязательным отражением нижеследующих этапов.

5.1. Первое техническое совещание

После заключения договора на создание АСУТП проводится первое техническое (организационное) совещание с участием заказчика, генерального подрядчика и всех субподрядчиков для окончательного согласования и уточнения спецификаций и характеристик системы.

На этом этапе согласовываются функции системы управления, включая контуры управления, контроля, сервисные функции системы, функции системы противоаварийной защиты, включая блокировки, сигнализацию, отчеты по событиям.

Согласовываются объемы работ, которые необходимо выполнить каждому из участников проекта создания АСУТП, сроки выполнения работ, определяются ответственные лица и способы взаимодействия.

5.2. Исходные данные для создания АСУТП

На первом техническом совещании разработчику должна быть предоставлена следующая документация, которая потребуется для выполнения проекта:

- пояснительная записка технологической части проекта;

- копия технологического регламента;

- монтажно-технологические схемы с КИПовской обвязкой;

- перечень КИПовских позиций с указанием уровней входных и выходных сигналов, пределов сигнализации и блокировок;

- инструкции по эксплуатации, пуску и останову технологического процесса;

- описание алгоритмов управления и противоаварийной защиты;

- описание алгоритмов связного, последовательного и логического управления;

- логические схемы управления и противоаварийной защиты;

- принципиальные схемы управления силовым оборудованием;

- схемы электроснабжения технологического объекта;