ПЕРЕЧЕНЬ ПРИМЕРНЫХ ДОПОЛНИТЕЛЬНЫХ ВОПРОСОВ, ПРЕДЛАГАЕМЫХ НА ЭКЗАМЕНЕ

Билет № 1

Вопрос 1. Преимущества и недостатки сварки перед другими способами соединения деталей, ее общая классификация и сущность.

Сварка является одним из выдающихся русских изобретений и впервые была освоена в нашей стране. Несомненно, Россия является лидером по количеству важных открытий в области науки и техники. Сейчас невозможно представить себе ни одной отрасли в хозяйстве или машиностроении, где бы не применялась сварка.

В 1802 г. русский академик Василий Владимирович Петров впервые в мире изучил и описал явление электрической дуги, возникающей при пропускании электрического тока через два стержня из угля и металла и имеющей очень высокую температуру; он также указал на возможность использования тепла электрической дуги для расплавления металлов.

Спустя 80 лет русские инженеры Николай Николаевич Бенардос и Николай Гаврилович Славянов разработали промышленные способы электрической сварки металлов.

Н.Н. Бенардос в 1882 г. изобрел способ дуговой сварки с применением угольного электрода. А после им были разработаны следующие способы сварки: дугой, горящей между двумя и несколькими электродами; в атмосфере защитного газа; контактной точечной сварки, с помощью клещей. А также изобрел ряд конструкций сварных автоматов, запатентовал много изобретений в области сварочного оборудования и процессов сварки.

Н.Г. Славянов в 1888 г. изобрел дуговую сварку плавящимся металлическим электродом. С помощью специально обученного коллектива сварщиков он исправлял дуговой сваркой брак литья, восстанавливал детали паровых машин и т. д. Он создал первый сварочный генератор и автоматический регулятор длины дуги, разработал флюсы, повышающие качество наплавленного металла.

Большой вклад в развитие сварки внес Институт электросварки имени Е.О. Патона, который в 1934 г. в Киеве организовал известный советский ученый, академик Евгений Оскарович Патон. Под его руководством коллектив института разработал новый прогрессивный метод автоматической дуговой сварки под слоем флюса, который начал применяться с 1940 г.

Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном нагреве или пластическом деформировании, или совместным действием того и другого.

До появления сварки широко использовали клепочные и болтовые соединения. Применение сварки позволяет использовать самые разнообразные профили металла.

Межатомные связи могут устанавливаться только тогда, когда соединяемые атомы получат дополнительную энергию для преодоления существующего между ними определенного энергетического барьера. Эту энергию называют энергией активации. При сварке ее вводят извне путем нагрева (термическая активация) или пластического деформирования (механическая активация).

В зависимости от вида энергии при выполнении соединения различают два вида сварки: плавлением и давлением.

При сварке плавлением детали по соединяемым кромкам оплавляют под действием источника нагрева. Образуется общий объем жидкого металла при расплавлении двух кромок, называемый сварочной ванной. При охлаждении сварочной ванны жидкий металл затвердевает и образует сварочный шов.

Сущность сварки давлением состоит в непрерывном или прерывистом совместном пластическом деформировании материала по кромкам свариваемых деталей.

Именно вид энергии активации является основой физических признаков видов сварки, а их более 150 видов. По физическим признакам сварка классифицируется на три класса (сx. 1): термический, термомеханический, механический.

К термическому классу относят все виды сварки плавлением, осуществляемые с использованием тепловой энергии, - газовую, дуговую, электрошлаковую, электронно-лучевую, лазерную и др.

К термомеханическому классу относят все виды сварки, осуществляемые с использованием тепловой энергии и давления, - контактную, диффузионную, газо- и дугопрессовую, кузнечную и др.

К механическому классу относят все виды сварки давлением, осуществляемые с использованием механической энергии, — холодная, трением, ультразвуковая, взрывом и др.

|

|

|

|

|

|

Схема 1

|

|

|

Классификация сварки по физическим признакам

Сварка обладает рядом преимуществ, основные из которых следующие:

1. Экономия металла вследствие наиболее полного использования рабочих сечений элементов сварных конструкций, придания им более целесообразной формы, в соответствии с действующими нагрузками и уменьшения веса соединительных элементов.

2. Сокращение сроков работ и уменьшение стоимости изготовления конструкций за счет снижения расхода металла и уменьшения трудоемкости работ.

3. Возможность широкого использования сварки, наплавки и резки при ремонте, где эти способы обработки металла позволяют быстро и с наименьшими затратами восстанавливать изношенное, вышедшее из строя оборудование и разрушенные сооружения.

4. Возможность изготовления сварных изделий сложной формы из штамповочных и листовых элементов взамен ковки и литья.

5. Удешевление технологического оборудования, так как отпадает необходимость в дорогих сверлильных, дыропробивных станках и клепальных машинах.

6. Герметичность и надежность получаемых сварных соединений.

7. Уменьшение производственного шума и улучшение условий труда в цехах.

Сваркой можно получить сварное соединение прочностью выше основного металла. Поэтому сварку широко применяют при изготовлении ответственных конструкций, работающих при высоких давлениях и температурах, а также динамических (ударных) нагрузках, - паровых котлов, химических аппаратов высокого давления, мостов, самолетов, паровых турбин, гидросооружений, ракет, космических кораблей, искусственных спутников Земли и др.

Если говорить отдельно о газовой сварке, то недостатками ее являются:

1. Уменьшение производительности процесса с увеличением толщины свариваемого металла. Поэтому газовую сварку применяют в основном для металла толщиной до 10 мм.

2. Большая зона теплового воздействия на основной металл, что приводит к значительным короблениям свариваемых деталей.

К преимуществам газовой сварки относятся:

1. Простота способа и его универсальность.

2. Несложность оборудования.

3. Отсутствие источника электрической энергии.

|

|

|

Вопрос 2. Сварка трубных конструкций дуговой сваркой.

При сооружении трубопроводов сварные стыки труб могут быть поворотными, неповоротными и горизонтальными (рис. 1).

Рис. 1. Сварные стыки труб:

а – поворотный; б – неповоротный; в – горизонтальный

Перед сборкой и сваркой трубы проверяют на соответствие требованиям проекта, по которому сооружается трубопровод, и техническим условиям. Основными требованиями проекта, а также технических условий являются: наличие сертификата на трубы; отсутствие эллипсности труб; отсутствие разностенности труб; соответствие химического состава и механических свойств металла трубы требованиям, указанным в технических условиях или ГОСТах.

При подготовке стыков труб под сварку проверяют перпендикулярность плоскости реза трубы к ее оси, угол раскрытия шва и величину притупления. Угол раскрытия шва должен составлять 60-70°, а величина притупления - 2-2,5 мм (рис. 2). Фаски снимают с торцов труб механическим способом, газовой резкой или другими способами, обеспечивающими требуемую форму, размеры и качество обрабатываемых кромок.

Разностенность толщин стенок свариваемых труб и смещение их кромок не должны превышать 10% толщины стенки, но быть не более 3 мм. При стыковке труб должен обеспечиваться равномерный зазор между соединяемыми кромками стыкуемых элементов, равный 2-3 мм.

Перед сборкой кромки стыкуемых труб, а также прилегающие к ним внутренние и наружные поверхности на длине 15-20 мм очищают от масла, окалины, ржавчины и грязи.

Рис. 2. Подготовка кромок труб под сварку при толщине стенок 8-12 мм

Прихватки, являющиеся составной частью сварного шва, выполняют те же сварщики, которые будут сваривать стыки, с применением тех же электродов.

При сварке труб диаметром до 300 мм прихватка выполняется равномерно по окружности в 4 местах швом высотой 3-4 мм и длиной 50 мм каждая. При сварке труб диаметром более 300 мм прихватки располагают равномерно по всей окружности стыка через каждые 250-300 мм.

При монтаже трубопроводов необходимо стремиться к тому, чтобы по возможности больше стыков сваривалось в поворотном положении.

Количество слоев шва при дуговой сварке труб определяется толщиной стенок труб и их диаметром. При толщине труб свыше 8 мм и диаметре больше 300 мм, сварку ведут в четыре слоя (корневой, два основных, декоративный). В случае, когда толщина стенок трубы до 8 мм, сварку выполняют в два слоя сплошным швом.

По внешнему виду сварной шов должен иметь слегка выпуклую поверхность с плавным переходом к поверхности основного металла. Высота усиления шва должна быть одинаковой по всему периметру в пределах от 1 до 3 мм, ширина не должна превышать 2,5 толщины стенки труб.

Сварку труб малого диаметра и малой толщины стенки производят поворотным способом. В процессе сварки поворачивают трубу (рис. 3) в сторону, противоположную направлению сварки. Второй слой выполняют аналогично первому, но в противоположном направлении.

Сварка толстостенных труб. Трубы, толщина стенки которых составляет 8-12 мм, сваривают в три слоя плюс декоративный шов.

Рис. 3. Схема сварки стыка труб малого диаметра

Первый слой создает местный провар в корне шва и надежное сплавление кромок. Для этого необходимо, чтобы наплавленный металл образовал внутри трубы узкий ниточный валик высотой 1-1,5 мм, равномерно распределяющийся по всей окружности. Используют электроды диаметром 2-3 мм.

Для получения провара без сосулек и грата движение электрода должно быть возвратно-поступательным с непродолжительной задержкой электрода на сварочной ванне, незначительным поперечным колебанием между кромками и образованием небольшого отверстия в вершине угла скоса кромок. Отверстие получается в результате проплавления основного металла дугой. Размер его не должен превышать 2 мм – больше установленного зазора между трубами.

Второй и третий слой выполняют электродом диаметром 4-5 мм и при повышенном токе одним из следующих способов: поворотом трубы на 180° и поворотом трубы на 90°.

Поворот трубы на 180° (рис. 4).

1. Стык делят на четыре участка.

Вначале сваривают участки 1-2, после чего трубу поворачивают на 180° и заваривают участки 3 и 4 (рис. 4, а).

Рис. 4. Схема сварки стыка трубы:

а - второго слоя; б - третьего слоя

2. Трубу поворачивают еще на 90° и сваривают участки 5 и 6, затем поворачивают трубу на 180° и сваривают участки 7 и 8 (рис. 4, б).

В процессе сварки нужно следить, чтобы начало и конец шва не совпадали, перекрытие смежного слоя составляет 20-25 мм.

Поворот трубы на 90°.

Стык так же делят на 4 участка. В начале сваривают участки 1-2. Затем поворачивают трубу на 90° и сваривают участки 3-4 (рис. 5, а) После сварки 1-го слоя трубу поворачивают на 90° и сваривают участки 5-6, затем поворачивают на 90° и сваривают участки 7-8 (рис. 5, б).

Рис. 5. Схема сварки стыка трубы:

а - второго слоя; б - третьего слоя

Четвертый декоративный слой во всех рассмотренных выше способах накладывают в одном направлении при вращении трубы.

Трубы диаметром более 500 мм сваривают обратно-ступенчатым способом. Длина каждого участка зависит от диаметра трубы и составляет 150-300 мм (рис. 6).

Рис. 6. Схема сварки стыка труб большого диаметра:

а - первого слоя; б - второго слоя

3. Задача. Объясните и покажите, как проверяют работу инжектора горелки перед началом работы.

Для проверки инжектора горелки к кислородному ниппелю подсоединяют рукав от кислородного редуктора, а к корпусу горелки - наконечник. Наконечник затягивают ключом, открывают ацетиленовый вентиль и кислородным редуктором устанавливают необходимое давление кислорода соответственно номеру наконечника.

Пускают кислород в горелку, открывая кислородный вентиль. Кислород, проходя через инжектор, создает разрежение в ацетиленовых каналах и ацетиленовом ниппеле, которое можно обнаружить, приставляя палец руки к ацетиленовому ниппелю.

При наличии разрежения палец будет присасываться к ниппелю. При отсутствии разрежения необходимо закрыть кислородный вентиль, отвернуть наконечник, вывернуть инжектор и проверить, не засорено ли его отверстие.

При засорении его необходимо прочистить. При этом надо проверить также отверстия смесительной камеры и мундштука. Убедившись в их исправности, повторяют испытание на подсос (разрежение).

Билет № 2

Вопрос 1. Сварные соединения (виды, определение, достоинства, недостатки, применение).

Сварным соединением называют неразъемное соединение нескольких деталей, выполненное сваркой.

При сварке различают четыре вида соединений: стыковое, угловое, тавровое, нахлесточное.

Стыковое соединение имеет ряд преимуществ:

• неограниченная толщина свариваемых элементов;

• равномерное распределение напряжений при передаче усилий;

• минимальный расход металла на образование сварного соединения;

• удобство контроля качества шва.

Недостатки стыкового соединения: необходимость более точной сборки элементов под сварку.

Угловые и тавровые соединения используются при сварке балок, ферм, увеличивая жесткость конструкции. Они могут быть как односторонними, так и двусторонними. Угловые и тавровые двусторонние швы обладают высокой прочностью при статических нагрузках.

Нахлесточное соединение имеет преимущества перед другими соединениями:

• отсутствие скоса кромок под сварку;

• простота сборки соединения (возможность подгонки размеров за счет величины нахлестки).

Недостатки:

• повышенный расход основного металла на перекрытие в соединении. Нахлесточные соединения применяются для металла толщиной не более 6 мм. Величина нахлестки (перекрытия) должна быть не менее 3 толщин наиболее тонкого из свариваемых элементов. При сварке толщина нахлесточного соединения не должна превышать 12 мм;

• хуже работают на нагрузку;

• возможность проникновения влаги в щель между перекрытием;

• сложность определения дефектов сварки.

Вопрос 2. Сварочные редукторы (назначение, классификация, устройство, принцип действия, техника безопасности при эксплуатации).

При газовой сварке и резке металлов рабочее давление газов должно быть меньше, чем давление в баллоне или газопроводе.

Для понижения давления газа применяют редукторы.

Редуктором называется прибор, служащий для понижения давления газа, отбираемого из баллона до рабочего и для автоматического поддержания этого давления постоянным, независимо от изменения давления газа в баллоне или газопроводе.

Согласно ГОСТ 6268-78, редукторы для газопламенной обработки классифицируются:

• по принципу действия - на редукторы прямого и обратного действия;

• по назначению и месту установки - баллонный (Б), рамповый (Р), сетевой (С), центральный (Ц), универсальный высокого давления (У);

• по схеме редуцирования - одноступенчатый с механической установкой давления (О), двухступенчатый с механической установкой давления (Д), одноступенчатый с пневматической установкой давления (У);

• по роду редуцируемого газа - ацетиленовый (А), кислородный (К), пропан-бутановый (П), метановый (М).

Редукторы отличаются друг от друга цветом окраски корпуса и присоединительными устройствами для крепления их к баллону. Редукторы, за исключением ацетиленовых, присоединяются накидными гайками, резьба которых соответствует резьбе штуцера вентиля. Ацетиленовые редукторы крепят к баллонам хомутом с упорным винтом.

Принцип действия редуктора определяется его характеристикой. У редуктора прямого действия – падающая характеристика, т. е. рабочее давление по мере расхода газа из баллона несколько снижается, у редукторов обратного действия - возрастающая характеристика, т. е. с уменьшением давления газа в баллоне рабочее давление повышается.

Редукторы различаются по конструкции. Принцип действия и основные детали одинаковы для каждого редуктора.

Более удобны в эксплуатации редукторы обратного действия.

Редуктор обратного действии (рис. 7) работает следующим образом. Сжатый газ из баллона поступает в камеру высокого давления 8 и препятствует открыванию клапана 9. Для подачи газа в горелку или резак необходимо вращать по часовой стрелке регулирующий винт 2, который ввертывается в крышку 1. Винт сжимает нажимную пружину 3, которая, в свою очередь, выгибает гибкую резиновую мембрану 4 вверх. При этом передаточный диск со штоком сжимает обратную пружину 7, поднимая клапан 9, который открывает отверстие для прохода газа в камеру низкого давления 13. Открыванию клапана препятствует не только давление газа в камере высокого давления, но и пружина 7, более слабая, чем пружина 3.

Рис. 7. Схема редуктора обратного действия

Автоматическое поддержание рабочего давления на заданном уровне происходит следующим образом. Если отбор газа в горелку или резак уменьшится, то давление в камере низкого давления повысится, нажимная пружина 3 сожмется и мембрана 4 выпрямится, а передаточный диск 5 опустится, редуцирующий клапан 9 под действием пружины 7 прикроет седло клапана 10, уменьшив подачу газа в камеру низкого давления.

При увеличении отбора газа процесс будет автоматически повторяться. Давление в камере высокого давления 8 измеряется манометром 6, а в камере низкого давления 13 - манометром 11. Если давление в рабочей камере повысится сверх нормы, то с помощью предохранительного клапана 12 произойдет сброс газа в атмосферу.

В процессе эксплуатации редукторы окрашиваются в те же цвета, что и баллоны.. Необходимо следить, чтобы не произошло воспламенение редуктора из-за резкого открывания вентиля на баллоне, а также следить за техническим состоянием манометра.

3. Задача. Объясните причину и ваши действия в том случае, если при зажигании дуги она прилипает к металлу.

Прилипание дуги связано с несоответствием силы тока диаметру электрода. Сила тока мала. Необходимо правильно рассчитать силу тока и установить ее на источнике питания. Если источник питания не позволяет это сделать точно, то силу тока увеличивают опытным путем.

Билет № 3

Вопрос 1. Классификация сварных швов.

Часть сварного соединения, образовавшуюся в результате плавления кромок свариваемых металлов и электрода и непосредственно осуществляющую связь свариваемых частей, называют сварным швом.

Сварные швы классифицируют по:

• типу соединения;

• числу слоев, протяженности;

• расположению в пространстве;

• отношению к действующим усилиям (рис. 8).

Рис. 8. Виды сварных швов

По типу соединения швы делятся на стыковые и угловые.

Стыковые швы применяются при соединении частей металла встык, угловые - при выполнении тавровых, угловых и нахлесточных соединений.

Швы делятся на однослойные и многослойные. Однослойный шов выполняется за один проход, многослойный - за два прохода и более.

По протяженности сварные швы бывают непрерывные и прерывистые. Прерывистые характеризуются шагом шва.

По расположению в пространстве швы разделяют на нижние, вертикальные, горизонтальные и потолочные.

По отношению к действующим усилиям швы делятся на лобовые, фланговые, косые и комбинированные.

Вопрос 2. Контроль качества сварных швов (назначение, виды).

Внешний осмотр и обмеры сварных швов – наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

С помощью внешнего осмотра сварных швов выявляют наружные дефекты: непровары, наплывы, прожоги, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т. п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Приступая к осмотру, сварной шов и прилегающую к нему поверхность основного металла на ширину не менее 20 мм по обе стороны шва очищают от шлака, брызг расплавленного металла, окалины и других загрязнений, которые могут затруднить проведение осмотра. Осматривать швы необходимо по всей их протяженности, а в случае недоступности – обязательно с двух сторон.

По результатам внешнего осмотра можно судить о местах расположения и характере внутренних дефектов. Например, подрез на одной из сторон шва и наплыв на другой указывают на возможный непровар по кромке. Непостоянная ширина шва часто является следствием неравномерной ширины зазора. В местах с малым зазором могут образоваться непровары, а с большим - прожоги. Перекосы и смещения кромок, а также большая высота шва могут быть причиной непроваров.

Обмеры сварных швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое – увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его элементам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту выпуклости и размер обратной подварки корня, в угловом шве (нахлесточное и тавровое соединения) измеряют катет. Замеренные величины должны соответствовать ТУ или ГОСТам. Размеры сварного шва контролируют обычными измерительными инструментами или специальными шаблонами. Набор шаблонов и его применение для контроля стыковых и угловых швов показаны на рис. 9. Каждый щуп набора представляет собой пластину с вырезами под определенный шов.

Внешний осмотр и обмеры сварного шва не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить его сомнительные участки, которые могут быть проверены более точными способами.

Рис. 9. Набор шаблонов для контроля размеров сварного шва (а) и пример его применения (б):

1 - угловой шов; 2 - стыковые швы; 3 - блок

Контроль непроницаемости сварных швов и соединений.

Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости для различных жидкостей и газов. Это объясняется тем, что неплотности в швах снижают их прочность, уменьшают коррозионную стойкость, вызывают потерю хранимых и транспортируемых продуктов и создают ненормальные условия эксплуатации сварных конструкций. Учитывая это, во многих сварных конструкциях (резервуары, газгольдеры, трубопроводы, холодильная и вакуумная аппаратура и т. д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончательного монтажа сварной конструкции. Дефекты, выявленные внешним осмотром (трещины, крупные видимые поры и др.), устраняются до начала испытаний. Непроницаемость сварных швов контролируют керосином, аммиаком, воздушным или гидравлическим давлением, вакуумированием или газоэлектрическими течеискателями.

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности многих жидкостей, а в первую очередь керосина, подниматься по капиллярным трубкам. Такими капиллярными трубками в сварных швах являются сквозные поры и трещины. В процессе испытания сварные швы покрывают водным раствором мела (350-450 г молотого мела на 1 л воды) или каолина с той стороны, которая более доступна для осмотра и выявления дефектов. После высыхания покрытой поверхности обратная сторона шва обильно смачивается керосином. Неплотности швов выявляют появлением жирных желтых точек или полосок керосина на меловом или каолиновом покрытии. Появление отдельных точек указывает на наличие пор и свищей, а полосок - сквозных трещин или непроваров.

Контроль аммиаком основан на изменении окраски некоторых индикаторов (спиртоводного раствора фенолфталеина или водного раствора азотнокислой ртути) под воздействием щелочей. В качестве щелочи применяется газ аммиак.

В процессе испытаний на одну сторону шва укладывают бумажную ленту или светлую ткань, пропитанную 5%-ным раствором азотно-кислой ртути, а с другой стороны обрабатывают шов смесью аммиака с воздухом под давлением.

Аммиак, проникая через неплотности сварного шва, окрашивает пропитанную индикатором бумагу или ткань в серебристо-черный цвет. При использовании в качестве индикатора спиртоводного раствора фенолфталеина его тонкой струей льют на контролируемый шов. Если в шве имеются неплотности, аммиак проходит через них и окрашивает индикатор в ярко-красный с фиолетовым оттенком цвет.

Контролю воздушным давлением (сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением.

Это испытание проводят с целью контроля общей непроницаемости сварного изделия.

Малогабаритные сварные изделия полностью герметизируют газонепроницаемыми заглушками и погружают в ванну с водой с таким расчетом, чтобы над изделием был слой воды в 20-40 мм. После этого в изделие через редуктор от воздушной сети или из баллона подают сжатый газ (воздух, азот, инертные газы) под давлением, на 10-20% превышающим рабочее.

Крупногабаритные сварные конструкции, которые не могут быть помещены в воду, испытывают следующим образом. Их герметизируют и создают в них испытательное давление. После этого сварные швы промазывают пенным индикатором (обычным водным раствором мыла), который пузырится в местах неплотностей.

При испытании сжатыми газами следует соблюдать правила безопасности труда: сварные сосуды необходимо испытывать в изолированном помещении с ограждениями на случай взрыва; трубопроводы испытывают отдельными изолированными участками с предупредительными знаками об опасности.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо-, газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Сварные швы с наружной стороны тщательно обтирают ветошью или обдувают сжатым воздухом до получения сухой поверхности.

После полного заполнения изделия водой с помощью насоса или гидравлического пресса создают испытательное давление (обычно в 1,5-2 раза больше рабочего). Дефектные места определяют по появлению течи, просачиванию воды в виде капель, запотеванию на поверхности шва или вблизи него.

Это наиболее распространенные виды контроля качества сварных швов.

Но существует еще ультразвуковой, радиационный контроль качества сварного шва.

Сущность радиационного контроля основана на свойстве рентгеновских лучей проникать через металлические тела. После обработки рентгеновской пленки дефекты шва приобретают вид темных полос, пятен или черточек.

3. Задача. Объясните, почему для сварки ответственных конструкций преимущественно применяют источник постоянного тока.

Применение выпрямителя обеспечивает устойчивое горение электрической дуги. Это позволяет равномерно прогревать металл по всей длине шва, а также дает возможность контролировать количество тепла, поступаемого в металл при сварке за счет ранее установленной полярности дуги на источнике питания.

Билет № 4

Вопрос 1. Обозначение сварных швов на чертежах.

Согласно Единой системе конструкторской документации (ЕСК), изображения и обозначения швов сварных соединений в конструкторских документах изделий должны соответствовать ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений».

Изображение швов сварных соединений.

Независимо от вида сварки видимый шов сварного соединения условно изображают сплошной основной линией (рис. 10, а), а невидимый - штриховой (рис. 10, б).

Видимую одиночную сварную точку условно изображают знаком «+», невидимые одиночные точки не изображают.

Рис. 10. Изображение швов сварных соединений

От изображения шва или одиночной точки проводят линию-выноску, заканчивающуюся односторонней стрелкой (рис. 10, а, б).

На изображение сечения многопроходного шва допускается наносить контуры отдельных проходов, которые необходимо обозначать прописными буквами русского алфавита (рис. 10, в). Границы шва изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва – сплошными тонкими линиями.

Шов сварного соединения, размеры конструктивных элементов которого стандартами не установлены (нестандартный шов), изображают с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу (рис. 10, г).

Условные обозначения швов сварных соединений.

Структура условного обозначения стандартного шва или одиночной сварной точки приведена на рис. 10. Ниже приведены номера некоторых стандартов на типы и конструктивные элементы швов сварных соединений для различных видов сварки: ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные»; ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные»; ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные»; ГОСТ 15164-79 «Электрошлаковая сварка. Соединения сварные».

Этими стандартами в зависимости от толщины металла устанавливаются формы поперечного сечения и конструктивные элементы подготовленных кромок и выполненных швов, которым присваивают условные буквенно-цифровые обозначения.

Для обозначения сварных швов используют также вспомогательные знаки (табл. 1).

Таблица 1

Вспомогательные знаки для условного обозначения сварных швов

Если линия-выноска проведена от изображения шва с лицевой стороны, то условное обозначение шва наносят на полке линии-выноски, если с оборотной - то под полкой.

На рис. 11 показано условное обозначение шва углового соединения под тупым углом (ГОСТ 11533-75) без скоса кромок (У2), двухстороннего, выполненного автоматической сваркой под флюсом с предварительным наложением подварочного шва (Апш) по замкнутой линии.

Рис. 11. Форма поперечного сечения шва углового соединения (а) и условные обозначения шва с лицевой (б) и оборотной (в) стороны

Вопрос 2. Колебательные движения электродов (назначение, разновидности).

Для образования сварного шва электроду придается сложное движение в трех направлениях.

Первое движение - это поступательное движение электрода по направлению его оси. Оно производится со скоростью плавления электрода и обеспечивает поддержание определенной длины дуги.

Второе движение электрода направлено вдоль оси шва и производится со скоростью сварки.

В результате этих двух движений образуется узкий, шириной не более 1,5 диаметров электрода, так называемый ниточный шов. Такой шов применяется при сварке тонкого металла, а также при наложении первого шва при многослойной (многопроходной) сварке.

Третье движение - это колебание конца электрода поперек шва, которое необходимо для образования валика определенной ширины, хорошего провара кромок и замедления остывания сварочной ванны. Колебательные движения электрода поперек шва (рис. 12) могут быть различными и определяются формой, размером и положением шва в пространстве.

Рис. 12. Колебательные движения электрода поперек шва:

1,2,3 - для равномерного прогрева сварочной ванны; 4 - для усиленного прогрева корня шва; 5,6 - для усиленного прогрева кромок

3. Задача. Назовите и напишите формулу, по которой определяется сила сварочного тока.

Сила сварочного тока определяется по формуле:

I=k∙Dэл или I=(20+6Dэл)Dэл,

где k - коэффициент пропорциональности, зависящий от диаметра и типа электрода, А/мм;

Dэл - диаметр электрода, мм.

Билет № 5

Вопрос 1. Подготовка металла под сварку.

Перед сваркой после подбора металла по размерам и маркам стали необходимо выполнить следующие операции:

• правку;

• резку;

• обработку кромок и очистку под сварку.

Кромки подготавливают термическими и механическими способами.

В зависимости от толщины свариваемого металла его сварку можно вести как без разделки кромок, так и с разделкой. Разделка кромок металла начинается с 5 мм.

Существуют определенные геометрические параметры разделки кромок (рис. 13).

Обязательно в процессе сварки делают зазор b для проплавления металла на всю его толщину. Его размеры 0,5-5 мм, в зависимости от толщины свариваемого металла.

Притупление кромок с необходимо для формирования корня шва, и для того, чтобы не проплавить тонкий металл. Его размеры 2-2,5 мм.

Рис. 13. Подготовка металла под сварку

β - угол скоса кромки (15-45°);

S и S1 - толщина металла.

Разделка кромок может быть различна в зависимости от толщины металла (рис. 14).

Рис. 14. Примеры подготовки кромок:

I - высота отбортовки; R - радиус закруглений; β - угол скоса кромок; α - угол разделки кромок; S и S1 - толщина металла

Вопрос 2. Сварочные горелки (назначение, классификация, устройство, маркировка, подготовка к работе, требования техники безопасности).

Сварочная горелка служит для смешивания горючего газа или паров горючей жидкости с кислородом и получения сварочного пламени.

Сварочные горелки подразделяются следующим образом:

• по способу подачи горючего газа и кислорода в смесительную камеру - инжекторные и безынжекторные;

• по роду применяемого горючего газа - ацетиленовые, для газов-заменителей, для жидких горючих и водородные;

• по назначению - универсальные (сварка, резка, пайка, наплавка) и специализированные (выполнение одной операции).

Инжекторная горелка (рис. 15) - эта такая горелка, в которой подача горючего газа в смесительную камеру осуществляется за счет подсоса его струей кислорода, вытекающего с большой скоростью из отверстия сопла. Этот процесс подсоса газа более низкого давления струей кислорода, подводимого с более высоким давлением, называется инжекцией, а горелки данного типа - инжекторными.

Рис. 15. Конструкция инжекторной сварочной горелки:

1 - мундштук; 2 - сменный наконечник; 3 - смесительная камера; 4 - сопло инжектора; 5 - кислородный вентиль; 6 - кислородный ниппель; 7 - ацетиленовый вентиль; 8 - ацетиленовый ниппель

Для нормальной работы инжекторных горелок необходимо, чтобы давление кислорода было 0,15-0,5 МПа, а давление ацетилена значительно ниже - 0,001-0,12 МПа.

Принцип действия ее заключается в следующем. Кислород из баллона под рабочим давлением через ниппель, трубку и вентиль 5 поступает в сопло инжектора 4. Выходя из сопла инжектора с большой скоростью, кислород создает разряжение в ацетиленовом канале, в результате этого ацетилен, проходя через ниппель 6, трубку и вентиль 7, подсасывается в смесительную камеру 3.

В этой камере кислород, смешиваясь с горючим газом, образует горючую смесь. Горючая смесь, выходя через мундштук 1, поджигается и, сгорая, образует сварочное пламя. Подача газов в горелку регулируется кислородным вентилем 5 и ацетиленовым 7, расположенными на корпусе горелки. Сменные наконечники 2 подсоединяются к корпусу горелки накидной гайкой.

Безынжекторная горелка - это такая горелка, в которой горючий газ и подогревающий кислород подаются примерно под одинаковым давлением 0,05-0,1 МПа. В них отсутствует инжектор, который заменен простым смесительным соплом, ввертываемым в трубку наконечника горелки.

Правила обращения с горелками:

1. Не допускается эксплуатация неисправных горелок, так как это может привести к взрывам и пожарам, а также ожогам газосварщика.

2. Исправная горелка дает нормальное и устойчивое свариваемое пламя.

3. Для проверки инжектора горелки к кислородному ниппелю подсоединяют рукав от кислородного редуктора, а к корпусу горелки - наконечник. Наконечник затягивают ключом, открывают ацетиленовый вентиль и кислородным редуктором устанавливают необходимое давление кислорода соответственно номеру наконечника.

Пускают кислород в горелку, открывая кислородный вентиль. Кислород, проходя через инжектор, создает разрежение в ацетиленовых каналах и ацетиленовом ниппеле, которое можно обнаружить, приставляя палец руки к ацетиленовому ниппелю.

При наличии разряжения палец будет присасываться к ниппелю. При отсутствии разряжения необходимо закрыть кислородный вентиль, отвернуть наконечник, вывернуть инжектор и проверить, не засорено ли его отверстие.

При засорении его необходимо прочистить, при этом надо проверить также отверстия смесительной камеры и мундштука. Убедившись в их исправности, повторяют испытание на подсос (разрежение).

4. Величина подсоса зависит от зазора между концом инжектора и входом в смесительную камеру. Если зазор мал, то разрежение в ацетиленовых каналах будет недостаточным, в этом случае следует несколько вывернуть инжектор из смесительной камеры.

5. Вначале немного открывают кислородный вентиль горелки, создавая тем самым разрежение в ацетиленовых каналах. Затем открывают ацетиленовый вентиль и зажигают горючую смесь.

6. Пламя регулируют ацетиленовым вентилем при полностью открытом кислородном.

7. При хлопках сначала перекрывают ацетиленовый, а потом кислородный вентили.

8. Причины хлопков:

• сильный перегрев горелки;

• засорение мундштука горелки;

• если скорость истечения горючей смеси станет меньше скорости ее сгорания, то пламя проникнет в канал мундштука и произойдет обратный удар.

9. В этом случае горелку нужно погасить, охладить ее водой и прочистить мундштук иглой.

3. Задача. Быстро увеличивается начальное давление в ацетиленовом генераторе. Каковы действия сварщика в данной ситуации?

Необходимо произвести принудительный сброс давления через предохранительный клапан и сброс газа через горелку, открыв ацетиленовый вентиль.

Билет № 6

Вопрос 1. Оборудование и классификация сварочного поста электросварщика и газосварщика.

Сварочным постом называют рабочее место сварщика, оборудованное соответствующей аппаратурой и приспособлениями.

Организация рабочего места электросварщика.

Сварочные посты в зависимости от рода применяемого тока и типа источника питания дуги делятся на следующее виды:

• постоянного тока с питанием от однопостового или многопостового сварочного преобразователя или сварочного выпрямителя;

• переменного тока с питанием от сварочного трансформатора.

Сварочные посты по месту расположения могут быть стационарные и передвижные.

Стационарные посты представляют собой открытые сверху кабины для сварки изделий небольших размеров. Каркас кабины металлический. Стены окрашены в светлые тона огнестойкой краской. Окраска стен в темные тона не рекомендуется, так как она плохо поглощает ультрафиолетовые лучи сварочной дуги. Высота сварочного стола 500-600 мм; крышка стола площадью 1 м2, которую изготавливают из листовой стали толщиной около 25 мм. К нижней части крышки или ножки стола приваривают стальной болт, служащий для крепления токопроводящего кабеля от источника тока и для заземления. У стола сбоку имеется два кармана для электродов разных марок. Под ногами у сварщика должен находиться резиновый коврик.

Передвижной пост применяется в случаях сварки изделия крупных форм и необходимости проведения сварки в нестандартных условиях.

Сварочный пост устроен следующим образом (рис. 16).

От сети 1 переменный ток напряжением 220 или 380 В через рубильник 2 подается к источнику питания - сварочному трансформатору 3, где ток трансформируется до напряжения 60-70 В, и по сварочным проводам 4 через зажим 5 и электрододержатель 6 подводится к изделию 7.

Сварочный пост комплектуется:

• источником питания;

• электрододержателем;

• сварочными проводами;

• зажимами для токопроводящего провода;

• сварочным щитком с защитными светофильтрами;

• различными зачистными и мерительными инструментами.

Рис. 16. Стационарный сварочный пост

Электрододержатель - приспособление для закрепления электрода и подведения к нему тока. Среди всего многообразия применяемых электрододержателей наиболее безопасными являются пружинные, изготавливаемые по требованиям и классификации ГОСТ 14651-78Е: I типа - для тока 125 А; II типа – для тока 125-315 А; III типа - для тока 315-500 А. Электрододержатели выдерживают без ремонта 8-10 тысяч зажимов. Время замены электрода не превышает 3-4 с. Для ручной дуговой сварки существует несколько типов электрододержателей (рис. 17).

Щитки сварочные изготавливаются двух типов: ручные и головные из легких негорючих материалов по ГОСТу 12.4.035-78. Масса щитка не должна превышать 0,50 кг.

Защитные светофильтры (затемненные стекла), предназначенные для защиты глаз от излучения дуги, брызг металла и шлака, изготавливаются 13 классов или номеров по ГОСТу 12.4.080-79. Номер светофильтра подбирается в зависимости от силы сварочного тока и индивидуальных особенностей зрения сварщика (табл. 2).

Рис. 17. Типы электрододержателей

Таблица 2

Классы светофильтров

Кабели и сварочные провода необходимы для подвода тока от источника питания к электрододержателю и изделию. Электрододержатели присоединяются к гибкому (многожильному) медному кабелю марки ПРГД или ПРГДО (ГОСТ 6731-77Е). Кабель сплетен из большого числа отожженных медных проволочек диаметром 0,18-0,20 мм. Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи.

Токоподводящий провод соединяется с изделием через специальные зажимы. В сварочном поворотном приспособлении должны быть предусмотрены специальные клеммы. Закрепление провода должно быть надежным. Самодельные удлинители токоподводящего провода в виде кусков или обрезков металла не допускаются.

Сварщики обеспечиваются средствами личной защиты, спецодеждой.

Одежда сварщика изготавливается из различных тканей, которые должны удовлетворять двум основным требованиям:

• наружная поверхность одежды должна быть огнестойкой и термостойкой;

• внутренняя (изнаночная) поверхность одежды должна быть влагопоглощающей.

Исходя из этих требований одежду для сварщиков - куртку и брюки - шьют из брезента, сукна, замши; иногда ткани комбинируют.

При выполнении сварочных работ сварщик пользуется традиционным инструментом: металлической щеткой для зачистки кромок и удаления шлака; молотком-шлакоотделителем для удаления шлаковой корки; зубилом; рулеткой металлической, угольником, чертилкой.

Организация рабочего места газосварщика.

Для газовой сварки сварочные посты бывают стационарными и передвижными. Наибольшее применение нашел в практике передвижной сварочный пост, оснащенный:

• ацетиленовым генератором, предназначенным для получения ацетилена разложением карбида кальция водой;

• кислородным баллоном для хранения кислорода;

• шлангами для подачи газа от баллона и генератора к сварочной горелке;

• сварочной горелкой для смешивания горючего газа или паров горючего газа кислородом.

В стационарных сварочных постах подача горючего газа и кислорода происходит по трубопроводу.

Вопрос 2. Режимы дуговой сварки (назначение, сущность, принцип выбора основных и дополнительных показателей).

Под режимом сварки понимается совокупность ряда факторов (параметров) сварочного процесса, обеспечивающих устойчивое горение дуги и получение сварных швов заданных размеров, формы и качества.

При ручной дуговой сварке покрытыми электродами различают основные и дополнительные параметры режима сварки.

К основным параметрам относят:

• диаметр электрода;

• силу сварочного тока;

• напряжение дуги;

• род и полярность сварочного тока.

Дополнительные параметры:

• тип и марка электрода;

• скорость сварки;

• положение шва в пространстве;

• вылет электрода;

• предварительный подогрев и последующую термическую обработку;

• колебательные движения концом электрода.

Ниже рассматривается влияние некоторых из перечисленных факторов (параметров) на процесс сварки, а также приводятся рекомендации по их выбору.

1. Диаметр электрода при сварке в нижнем положении шва устанавливается в зависимости от толщины свариваемого металла.

Выполнение вертикальных, горизонтальных и потолочных швов независимо от толщины свариваемого металла производится электродами небольшого диаметра (до 4 мм), так как при этом легче предупредить стекание жидкого металла и шлака сварочной ванны.

При многослойной сварке для лучшего провара корня шва первый шов заваривают электродом Ø 3-4 мм, а последующие - электродами большего диаметра.

При сварке металла разной толщины диаметр выбирается по наименьшей толщине металла.

2. Сила сварочного тока (А) устанавливается в зависимости от выбранного диаметра электрода. Для сварки в нижнем положении шва она может быть приближенно определена по формуле

I=kDэл или I=(20+6Dэл)Dэл,

где k - коэффициент пропорциональности, зависящий от диаметра и типа электрода, А/мм;

Dэл - диаметр электрода, мм.

При сварке на вертикальной плоскости ток уменьшается на 10-15%, а в потолочном положении - на 15-20% против выбранного для нижнего положения шва.

3. Род тока и полярность устанавливаются в зависимости от вида свариваемого металла и его толщины. При сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Исходя из этого обратная полярность применяется при сварке тонкого металла, чтобы не прожечь его, и при сварке высоколегированных сталей во избежание их перегрева. При сварке обычных углеродистых сталей применяют переменный ток, являющийся более дешевым по сравнению с постоянным.

4. Для зажигания дугового разряда нужно иметь от источника питания напряжение 30-60 В, а для горения - 20-40 В.

3. Задача. Подобрать основные параметры сварки для металла толщиной 8 мм. Сварка в нижнем положении.

1. Выбор диаметра электрода.

Диаметр выбирают по толщине свариваемого металла. В данном случае необходимы электроды двух диаметров, так как шов многослойный.

Для выполнения корневого шва выбирают электрод диаметром 2 мм, а последующие слои выполняют электродами 4 мм.

2. Силу тока рассчитывают по формуле

I=(20+6Dэл)Dэл.

Для Ø 2 мм I=(20+6Dэл)Dэл=(20+6∙2)∙2=64 А.

Для Ø 4 мм I=(20+6Dэл)Dэл=(20+6∙4)∙4=176 А.

3. Принимают переменный ток.

4. Для зажигания дугового разряда нужно иметь от источника питания напряжение 30-60 В, а для горения - 20-40 В.

Билет № 7

Вопрос 1. Сварочная дуга (определение, физическая сущность, способы зажигания, условия устойчивого горения, строение, влияние длины дуги на производительность и качества шва, окончание шва).

Если случайно или намеренно разомкнуть электрическую цепь, то в месте разрыва цепи проскакивает электрическая искра. Это явление, представляющее собой прохождение электрического тока через воздух, носит название искрового разряда.

Сварочной дугой называют дугу, представляющую собой длительный устойчивый электрический разряд в газовой среде между электродом и изделием либо между электродами, отличающуюся большим количеством тепловой энергии и сильным световым излучением.

Сварочные дуги квалифицируют по следующим признакам:

• по среде, в которой происходит дуговой разряд; на воздухе - открытая дуга, под флюсом – закрытая дуга; в среде защитных газов;

• по роду применяемого электрического тока - постоянная, переменная;

• по типу электрода - плавящаяся, неплавящаяся;

• по длительности горения - непрерывная, импульсная дуга;

• по принципу работы - прямого действия, косвенная дуга, комбинированная или трехфазная.

Для сварки металлов наиболее широко используют сварочную дугу прямого действия, в которой одним электродом служит металлический стержень (плавящийся или неплавящийся электрод), а вторым – свариваемая деталь. К электродам подведен электрический ток - постоянный или переменный.

Теплота, выделяемая сварочной дугой, не вся переходит в сварной шов. Часть теплоты теряется бесполезно на нагрев окружающего воздуха, плавление электродного покрытия.

Мощность сварочной дуги Q зависит от сварочного тока I и напряжения дуги U:

Q=I∙U (Вт).

Дугу возбуждают двумя способами - касанием или чирканьем. В обоих случаях процесс возбуждения сварочной дуги начинается с короткого замыкания. При этом в точках контакта увеличивается плотность тока, выделяется большое количество теплоты, и металл плавится. Затем электрод отводят, разрядный промежуток заполняется нагретыми частицами паров металла, и начинается горение дуги.

При отводе электрода от изделия (после короткого замыкания и мгновенного расплавления металла) жидкий мостик металла вначале растягивается, сечение его уменьшается, температура металла повышается, а затем жидкий мостик металла разрывается (рис. 18). При этом происходит быстрое испарение металла, и разрядный промежуток заполняется нагретыми ионизированными частицами паров металла, электродного покрытия и воздуха - возникает сварочная дуга.

Рис. 18. Схема возбуждения электрической дуги:

I - короткое замыкание; II - образование жидкого металла; III - образование шейки; IV - возникновение дуги.

1 - электрод; 2 - основной металл; 3 - сварочная дуга

Для повышения устойчивости горения сварочной дуги в электродное покрытие или в защитный флюс вводят элементы (калий, натрий, барий и др.), которые повышают степень ионизации и, следовательно, стабилизации сварочной дуги.

Сварочную дугу можно возбудить без касания электродом свариваемого изделия. Для этого нужно в сварочную цепь параллельно включить источник тока высокого напряжения и высокой частоты (осциллятор). При этом для возбуждения дуги достаточно приблизить конец электрода на расстояние 2-3 мм к поверхности изделия.

Дуговой промежуток подразделяется на три основные области (рис. 19):

• катодную;

• анодную;

• столб дуги.

Рис. 19. Строение электрической дуги и распределение напряжения на ее участках:

1 - катодное пятно; 2 - столб дуги; 3 - анодное пятно

Катодное пятно является источником потока свободных электронов. Температура его для стальных электродов достигает 2400-2600°С. В катодном пятне выделяется около 38% общей теплоты дуги.

Столб дуги представляет собой проводник электрического тока. В нем свободные электроны и отрицательно заряженные ионы движутся к аноду, а положительно заряженные ионы - к катоду. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении столба одновременно находятся равные количества противоположно заряженных частиц.

В столбе дуги выделяется около 20% общей теплоты дуги. Температура столба дуги зависит от силы сварочного тока и достигает в ее центре 6000-7000°С и более. Температура капли на конце стального электрода приблизительно равна 2150°С, а при перелете ее через дуговой промежуток - 2350°С.

В среднем температура сварочной ванны составляет 1770°С.

Анодное пятно является местом входа и нейтрализации свободных электронов. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты (примерно 42%), чем на катодном.

Малыми кружочками обозначены электроны, а большими - положительно и отрицательно заряженные ионы.

При работе на постоянном токе возможна прямая и обратная дуга.

При прямой полярности «+» на изделии «-» на электроде. При обратной полярности наоборот. При питании сварочной дуги постоянным током обратной полярности катодное и анодное пятна поменяются местами, т. е. катодом будет изделие, а анодом - электрод.

При переменном токе эта смена будет происходить 100 раз в секунду, поэтому дуга на переменном токе горит менее устойчиво, чем на постоянном. При сварке на переменном токе количество теплоты, выделяющиеся на электроде и изделии, будет примерно одинаковым.

Различают по длине короткую и длинную дугу.

Длиной дуги называют расстояние от конца электрода до дна кратера на поверхности металла.

Кратером называют углубление на поверхности металла в результате давления на него столба дуги.

Длина дуги определяется диаметром электрода.

Короткой называется дуга, длина которой меньше или равна диаметру электрода. Ее размеры 2 - 4 мм.

Длинная дуга та, которая больше или равна диаметру электрода.

Короткой дугой сваривают, длинной - режут металл.

Чтобы избежать кратера, применяют следующие способы:

• начинают и оканчивают шов на основном металле;

• постепенно удлиняют сварочную дугу и резко ее обрывают отводом в сторону.

В процессе горения дуги жидкий металл с конца электрода переходит в сварочную ванну в виде отдельных капель (капельный способ) и при полуавтоматической сварке струйно.

Перенос капель осуществляется под действием:

• силы тяжести;

• силы поверхностного натяжения;

• электромагнитных сил.

Характер капель зависит от силы сварочного тока. С увеличением силы тока размер капель уменьшается, а число их возрастает.

С уменьшением силы тока размер капли растет и в единицу времени капель становится меньше. Именно это свойство переноса металла и уменьшение силы тока, а также максимально короткая дуга позволяют вести сварку в вертикальном положении.

Влияние магнитных полей на дугу. Сварочная дуга является гибкой газовой вставкой между электродом и изделием и, как всякий проводник с током, взаимодействует с магнитным полем.

Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называется магнитным дутьем (рис. 20). Возникновение его объясняется тем, что в местах изменения направления тока создаются различные напряженности магнитного поля. Это приводит к отклонению дуги в сторону, противоположную большей напряженности.

При сварке переменным током, в связи с тем, что полярность меняется с частотой тока, это явление проявляется значительно слабее.

Магнитное дутье также имеет место при сварке вблизи ферромагнитных масс (железо и сталь). Дуга в этом случае отклоняется в сторону этих масс.

Возникновение магнитного дутья вызывает непровары и ухудшает внешний вид шва.

Рис. 20. Влияние магнитных полей и ферромагнитных масс на сварочную дугу:

а - нормальное положение дуги; б - отклонение дуги под влиянием неравномерной напряженности магнитного поля; в - отклонение дуги под влиянием ферромагнитных масс; Н1 и Н2 - напряженности магнитного поля

Устранить его можно:

• изменением места токоподвода и угла наклона электрода;

• временным размещением дополнительного ферромагнитного материала, создающего симметричное магнитное поле;

• заменой постоянного тока переменным.

Вопрос 2. Технология выполнения швов различной протяженности.

Все сварные швы в зависимости от их длины условно разбивают на три группы:

• короткие - до 250 мм;

• средней длины - от 250 до 1000 мм;

• длинные - от 1000 мм и более.

Короткие швы выполняют «на проход» в одном направлении, т. е. при движении электрода от начала шва к концу (рис. 21, а).

При выполнении швов средней длины и длинных возможно коробление изделий. Чтобы избежать этого, швы средней длины выполняют «на проход» от середины к концам (рис. 21, б) или обратноступенчатым способом (рис. 21, в), сущность которого состоит в том, что весь шов разбивают на участки длиной 100-350 мм с таким расчетом, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход».

Длинные швы выполняют от середины к концам обратноступенчатым способом (рис. 21, г). В данном случае возможно организовать работу одновременно двух сварщиков.

Рис. 21. Выполнение швов различной длины:

1-7 - последовательность наложения швов

3. Задача. Назовите цвета баллонов, в которые окрашиваются защитные и горючие газы.

Защитный газ:

Кислород - голубой.

Аргон чистый - серый.

Водород - зеленый.

Углекислота - черный.

Гелий — коричневый.

Горючий газ:

Ацетилен - белый.

Пропан, бутан, природный газ - красный.

Билет № 8

Вопрос 1. Устройство и назначение сварочного трансформатора.

Для дуговой сварки используют как переменный, так и постоянный сварочный ток. В качестве источника переменного сварочного тока применяют сварочные трансформаторы, а постоянного - сварочные выпрямители и сварочные преобразователи.

Источник питания сварочной дуги – сварочный трансформатор - обозначается следующим образом:

ТДМ-317, где:

Т - трансформатор;

Д - для дуговой сварки;

М - механическое регулирование;

31 - номинальный ток 310 А;

7 - модель.

Сварочный трансформатор служит для понижения напряжения сети с 220 или 380 В до безопасного, но достаточного для легкого зажигания и устойчивого горения электрической дуги (не более 80 В), а также для регулировки силы сварочного тока.

Трансформатор (рис. 22) имеет стальной сердечник (магнитопровод) и две изолированные обмотки. Обмотка, подключенная к сети, называется первичной, а обмотка, подключенная к электрододержателю и свариваемому изделию, - вторичной. Для надежного зажигания дуги вторичное напряжение сварочных трансформаторов должно быть не менее 60-65 В; напряжение при ручной сварке обычно не превышает 20-30 В.

8 нижней части сердечника 1 находится первичная обмотка 3, состоящая из двух катушек, расположенных на двух стержнях. Катушки первичной обмотки закреплены неподвижно. Вторичная обмотка 2, также состоящая из двух катушек, расположена на значительном расстоянии от первичной. Катушки как первичной, так и вторичной обмоток соединены параллельно. Вторичная обмотка - подвижная и может перемещаться по сердечнику при помощи винта 4, с которым она связана, и рукоятки 5, находящейся на крышке кожуха трансформатора.

Регулирование сварочного тока производится изменением расстояния между первичной и вторичной обмотками. При вращении рукоятки 5 по часовой стрелке вторичная обмотка приближается к первичной, магнитный поток рассеяния и индуктивное сопротивление уменьшаются, сварочный ток возрастает. При вращении рукоятки против часовой стрелки вторичная обмотка удаляется от первичной, магнитный поток рассеяния растет (индуктивное сопротивление увеличивается) и сварочный ток уменьшается. Пределы регулирования сварочного тока - 65-460 А. Последовательное соединение катушек первичной и вторичной обмоток позволяет получать малые сварочные токи с пределами регулирования 40-180 А. Диапазоны тока переключают выведенной на крышку рукояткой.

Рис. 22. Сварочный трансформатор:

а - внешний вид; б - схема регулирования сварочного тока

Свойства источника питания определяются его внешней характеристикой, представляющей кривую зависимости между током (I) в цепи и напряжением (U) на зажимах источника питания.

Источник питания может иметь внешнюю характеристику: возрастающую, жесткую, падающую.

Источник питания для ручной дуговой сварки имеет падающую вольт-амперную характеристику.

Напряжение холостого хода источника питания - напряжение на выходных клеммах при разомкнутой сварочной цепи.

Номинальный сварочный ток и напряжение – ток и напряжение, на которые рассчитан нормально работающий источник.

Вопрос 2. Способы заполнения шва по сечению.

По способу заполнения по сечению швы:

• однопроходные, однослойные (рис. 23, а);

• многопроходные многослойные (рис. 23, б);

• многослойные (рис. 23, в).

Рис. 23. Сварные швы по заполнению сечения шва

Если число слоев равно числу проходов дугой, то такой шов называют многослойным.

Если некоторые из слоев выполняют за несколько проходов, то шов многопроходный.

Многослойные швы чаще применяют в стыковых соединениях, многопроходные - в угловых и тавровых.

Для более равномерного нагрева металла шва по всей его длине швы выполняют:

• двойным слоем;

• каскадом;

• блоками;

• горкой.

В основу всех этих способов положен принцип обратно-ступенчатой сварки.

Сущность способа двойного слоя заключается в том, что наложение второго слоя производится по неостывшему первому после удаления сварочного шлака: сварка на длине 200-400 мм ведется в противоположных направлениях. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной 15-20 мм, обладающего значительной жесткостью.

При толщине стальных листов 20-25 мм и более для предотвращения трещин применяют сварку:

• каскадом;

• блоками;

• поперечной горкой.

Заполнение многослойного шва для сварки горкой и каскадом производится по всей свариваемой толщине на определенной длине ступени. Длина ступени подбирается такой, чтобы металл в корне шва имел температуру не менее 200°С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью, и трещин не образуется. Длина ступени при каскадной сварке равна 200-400 мм (рис. 24, а).

При сварке блоками многослойный шов сваривают отдельными ступенями, промежутки между ними заполняют по всей толщине слоями (рис. 24, б).

При соединении деталей из закаливающихся при сварке сталей рекомендуется применять сварку блоками. Из незакаливающихся (низкоуглеродистых) сталей - лучше выполнить сварку каскадом.

Рис. 24. Заполнение шва по сечению:

а - каскадом; б – блоками

Рис. 25. Сварка горкой

Таким образом, выполняют сварку (заполнение разделки) в обе стороны от центральной горки короткими швами. Каскадный метод является разновидностью метода горки.

При сварке методом горки (рис. 25) на участке 200-300 мм накладывают первый слой, после очистки его от шлака на него накладывают второй слой, по длине в 2 раза больший, чем первый. Затем, отступив от начала второго слоя на 200-300 мм, производят наплавку третьего слоя и т. д.

3. Задача. Объясните влияние серы и фосфора на качество сварного шва.

Сера и фосфор являются вредными примесями стали и чугуна. Их избыточное количество вызывает образование трещин в сварном шве. Сера вызывает трещины в горячем состоянии шва (явление красноломкости), фосфор - в холодном (явление хладноломкости).

Билет № 9

Вопрос 1. Сварочное пламя (способы получения, виды, основные характеристики, строение).

Сварочное пламя образуется при сгорании горючего газа или паров горючей жидкости в кислороде. Пламя при резке нагревает основной металл до температуры его горения.

Наибольшее применение при газовой сварке и резке нашло кислородно-ацетиленовое пламя, так как оно имеет высокую температуру (3150°С) и обеспечивает концентрированный нагрев. Однако в связи с дефицитностью ацетилена в настоящее время получили широкое распространение (особенно при резке металлов) газы - заменители ацетилена: пропан - бутан, метан, природный и городской газы.

Все горючие газы, содержащие углеводороды, образуют сварочное пламя, которое имеет ярко различимые зоны:

• ядро;

• восстановительную зону;

• факел.

Размеры ядра зависят от состава горючей смеси, ее расхода и скорости истечения.

Диаметр канала мундштука горелки определяет диаметр ядра пламени, а скорость истечения газовой смеси - его длину.

Восстановительная (средняя) зона располагается за ядром и по своему более темному цвету заметно отличается от него. Длина ее зависит от вида пламени и достигает 20 мм. Этой зоной пламени выполняют сварку. Она имеет наиболее высокую температуру - 3140ºС в точке, отстающей на 3-6 мм от конца ядра.

От состава горючей смеси, т. е. от соотношения кислорода и горючего газа, зависят внешний вид, температура и влияние сварочного пламени на расплавленный металл.

Изменяя состав горючей смеси, сварщик или газорезчик тем самым изменяет основные параметры сварочного пламени.

В зависимости от соотношения между кислородом и ацетиленом получают три основных вида сварочного пламени (рис. 26):

• нормальное (на один объем ацетилена подают несколько больше - от 1,1 до 1,3 объема кислорода);

• окислительное (получают при избытке кислорода, на один объем ацетилена более 1,3 объема кислорода);

• науглероживающее (получают при избытке ацетилена, когда на один объем ацетилена подается 0,95 и менее объема кислорода).

Рис. 26. Виды сварочного пламени:

а - нормальное; б - окислительное; в - науглероживающее

Вопрос 2. Технология и техника выполнения швов в нижнем положении.

Нижние швы являются наиболее удобными для сварки, так как в этом случае капли электродного металла под действием собственного веса легко переходят в сварочную ванну, и жидкий металл не вытекает из нее. Кроме того, наблюдение за сваркой при нижнем положении шва более удобно.

Стыковые швы применяют для получения стыковых соединений.

При выполнении стыковых швов сварку ведут в четырех направлениях: слева направо, справа налево, на себя, от себя.

Наклон электрода 15-25° от вертикали.

Угловые швы применяют для получения угловых, тавровых и нахлесточных соединений.

Сварка угловых швов может производиться наклонным электродом и в «лодочку».

При сварке углового шва, нижняя плоскость которого расположена горизонтально, возможен непровар вершины угла или одной из кромок. Непровар может образоваться на нижнем листе, если начинать сварку с вертикального листа, так как в этом случае расплавленный металл стечет на недостаточно нагретую поверхность нижнего листа. На вертикальной же полке возможно образование подрезов.

Поэтому сварку таких швов начинают, зажигая дугу на нижней плоскости в точке А, отступив от границы катета 3-4 мм. Затем дугу перемещают к вершине шва, задерживают для лучшего провара корня шва, поднимают вверх, проваривая вертикальную полку (рис. 27).

Рис. 27. Выполнение углового шва

Электрод держат под углом 45° к поверхности свариваемых деталей, слегка наклоняя его в процессе сварки то к одной, то к другой плоскости.

При сварке угловым швом в «лодочку» (рис. 28) наплавленный металл располагается в желобе, образуемом двумя полками. Это обеспечивает правильное формирование шва и хороший провар кромок металла.

Рис. 28. Выполнение углового шва в «лодочку»

3. Задача. Объясните назначение покрытия на плавящихся электродах.

1. Защита расплавленного металла от кислорода и азота воздуха при сварке. Это достигается газами, которые образуются из покрытия в зоне дуги.

2. Теплоизоляция расплавленного металла шва. Этим достигается пластичность шва.

3. Обеспечение устойчивого горения дуги, за счет введения в покрытие ионизирующих добавок.

4. Легирование металла шва.

Билет № 10

Вопрос 1. Дефекты швов сварных соединений (причины возникновения, способы их устранения).

Различные отклонения от установленных норм и технических требований, ухудшающие работоспособность сварных конструкций, называются дефектами сварных швов. Они уменьшают прочность сварных соединений и могут привести к их разрушению.

Все дефекты сварных швов могут быть разделены на три основные группы:

• дефекты формы и размеров;

• наружные и внутренние макроскопические дефекты;

• дефекты микроструктуры.

Наиболее частыми дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки.

Эти дефекты швов косвенно указывают на возможность образования дефектов внутри сварного шва и околошовной зоны.

К наружным и внутренним макроскопическим дефектам относят наплывы, подрезы, прожоги, непровары, трещины, шлаковые включения и газовые поры (приложение 1).

К дефектам микроструктуры относят перегрев и пережог.

На участке перегрева металл имеет крупнозернистое строение, что ведет к хрупкости металла. Перегретый металл плохо сопротивляется ударным нагрузкам.

Наиболее опасным дефектом является пережог. Такой металл хрупок и не поддается исправлению. Причиной образования пережога является плохая защита сварочной ванны от кислорода воздуха, а также сварка на чрезмерно большом сварочном токе.

Вопрос 2. Ацетиленовый генератор (назначение, классификация, устройство, подготовка к обслуживанию, требования техники безопасности).

Ацетиленовый генератор служит для получения ацетилена разложением карбида; кальция водой.

Ацетиленовые генераторы классифицируются:

• по производительности - 1,25; 3; 5; 10, 20, 40, 80, 160; 320, 640 м3/ч;

• по способу применения - передвижные и стационарные;

• по давлению вырабатываемого ацетилена – низкого давления - до 0,02 МПа, среднего давления - от 0,02 до 0,15 МПа.

• по способу взаимодействия карбида кальция с водой - ВК (вода на карбид) и KB (карбид на воду).

Рассмотрим устройство генератора типа АСП-1,25-6 (рис. 29). Это переносной генератор производительностью 1,25 м3/ч, рабочим давлением 0,01-0,07 МПа. Генератор представляет собой вертикальный цилиндрический сосуд.

Корпус 5 состоит из трех частей:

• газообразовательной , в которой образуется ацетилен за счет взаимодействия кальция с водой;

• вытеснителъной ;

• промывательной.

Вода заливается через горловину. При достижении уровня переливной трубки 3 вода по трубке переливается в промыватель, который заполняется до уровня контрольной пробки 2.

Карбид кальция загружают в корзину 8. Уплотнение между крышкой 12 горловиной обеспечивается мембраной 11 усилием, создаваемым винтом 13 через траверсу 14.

Ацетилен, образующийся в газообразователе, по трубке 3 поступает в промыватель, барботируя через слои воды, охлаждается и промывается. Из промывателя ацетилен через вентиль предохранительного клапана 4 по шлангу 15 поступает в предохранительный затвор 7 и далее к горелке или резаку. По мере повышения давления в газообразователе пружина 10 сжимается, в результате чего корзина перемещается вверх, а вода вытесняется в вытеснитель. В результате уровень замочки карбида уменьшается, выработка ацетилена ограничивается и повышение давления прекращается. Давление ацетилена контролирует манометр 9. Ил из газообразователя и иловую воду из промывателя сливают через штуцера 6 и 1.

Рис. 29. Устройство генератора АСП-1,25-6

Подготовка генератора к работе:

• снять крышку и поддон от корзины;

• убедиться, что корпус чист и промыт;

• проверить закрепления вентиля и предохранительного клапана;

• открыть контрольные пробки в генераторе и водяном затворе;

• залить водой водяной затвор и генератор до уровня контрольной пробки;

• закрыть контрольные пробки;

• соединить шлангом вентиль и предохранительный затвор;

• загрузить карбид кальция;

• закрепить поддон на корзине и закрыть крышку;

Основные технические характеристики генератора приведены в таблице.

Основные технические характеристики генератора

Ацетиленовый генератор снабжен предохранительным затвором.

При работе с генератором необходимо соблюдать следующие правила:

• использовать размеры карбида кальция, указанные в паспорте;

• при перерывах в работе и в зимнее время нельзя допускать замерзания воды в генераторе, для чего генераторы утепляют;

• при работе нельзя оставлять возле генератора ил, его нужно относить в специальные ямы;

• нельзя подходить с огнем или зажженной горелкой к генератору, так как возможно выделение ацетилена в окружающую среду и образование взрывчатой смеси;

• работающий генератор нельзя оставлять без надзора;

• используют генераторы на открытом воздухе;

• генератор должен находиться от кислородного баллона на расстоянии 10 м, а от других источников тепла не менее 5 м.

3. Задача. Прочитайте условное обозначение электрода

Э46 - тип электрода, 460 МПа – минимальное сопротивление наплавленного металла шва на разрыв (предел прочности);

АНО-4 - марка электрода;

3,0 - диаметр электрода;

У - для сварки углеродистых сталей;

Д - толстое покрытие;

Е432 - характеристика наплавленного металла;

Р - рутиловое покрытие;

2 - для сварки во всех пространственных положениях, кроме вертикального сверху вниз;

1 - переменный ток.

Билет № 11

Вопрос 1. Понятие свариваемости металла. Классификация сталей по свариваемости.

Под свариваемостью понимается способность стали данного химического состава давать при сварке тем или иным способом высококачественное сварное соединение без трещин, пор и прочих дефектов.

На свариваемость стали влияет содержание в ней углерода и легирующих элементов.

С повышением содержания углерода в стали в ней возрастают прочностные свойства, но в то же время возрастает хрупкость и склонность к образованию трещин при сварке.

Различают физическую и технологическую свариваемость.

Физической свариваемостью обладают практически все металлы и их сплавы, т. е. способностью образовывать монолитное неразъемное соединение с установлением в нем химических связей.

Под технологической свариваемостью понимается реакция металла на воздействие конкретных условий сварки и при этом возможность образовывать соединение с требуемыми свойствами.

Для предварительного суждения о свариваемости стали известного химического состава можно подсчитывать эквивалентное содержание углерода, пользуясь формулой:

Сэкв=С+Mn/20+Ni/15+(Cr+Mo+V)/10

В целом, по признаку свариваемости все стали можно условно разделить на четыре группы (приложение 2).

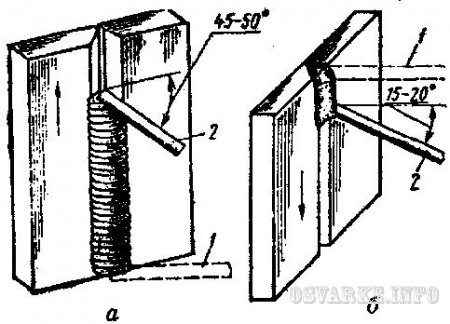

Вопрос 2. Техника и технология выполнения швов в горизонтальном, вертикальном и потолочном положении.

Сварка в вертикальном положении.

Расплавленный металл под действием силы тяжести стремится стекать вниз, что затрудняет формирование шва. Поэтому вертикальные швы выполняют очень короткой дугой, при которой расстояние между каплями на электроде и жидким металлом в сварочной ванне настолько мало, что между ними возникает взаимное притяжение. Благодаря этому капли электродного металла сливаются со сварочной ванной при малейшем касании их между собой.

Объем расплавленного металла уменьшают снижением сварочного ток на 10-15% по сравнению с нижним положением, а диаметр электрода ограничивают до 5 мм.

Вертикальные швы выполняют как снизу вверх, так и сверху вниз.

В первом случае (рис. 30, а) дуга возбуждается в самой нижней точке вертикально расположенных пластин, для этого электрод устанавливают перпендикулярно поверхности свариваемого изделия (положение 1). Затем электрод немного наклоняют вниз для того, чтобы слой давления газов дуги предшествовал стеканию металла сварочной ванны (положение 2). При этом застывший металл шва образует подобие полочки, на которой удерживаются последующие капли металла.

Сварку сверху вниз применяют при малой толщине металла. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов.

В начале сварки (рис. 30, б) дуга возбуждается в самой верхней точке пластин при горизонтальном расположении электрода. После образования ванны жидкого металла электрод наклоняют на 15-20° с таким расчетом, чтобы дуга была направлена на основной и наплавленный металл. Для улучшения условий формирования шва амплитуда колебательных движений электрода должна быть небольшой, а дуга – очень короткой, чтобы капли расплавленного металла удерживались от падения концом электрода.

Рис. 30. Выполнение сварных вертикальных швов

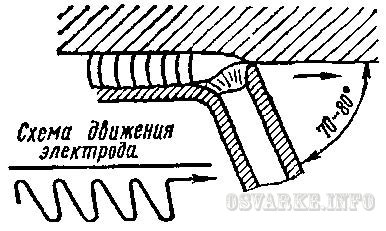

Сварка горизонтальных швов.

Горизонтальные швы на вертикальной плоскости выполнять труднее, чем вертикальные. Для предупреждения отекания жидкого металла скос кромок обычно делается на одном верхнем листе (рис. 31, а). Дуга в этом случае возбуждается на нижней горизонтальной кромке (положение 1), а затем переносится на наклонный скос (положение 2), поднимая вверх стекающую каплю металла. Колебательные движения электродом совершают по спирали. Выполнять горизонтальными сварными швами нахлесточные соединения легче, чем стыковые, так как горизонтальная кромка нижнего листа (рис. 39, б) способствует удержанию расплавленного металла от стекания вниз. При выполнении горизонтальных швов с двумя скосами кромок устанавливают порядок их наложения (1-4 рис. 39, в), который в процессе проваривания верхней кромки позволяет избежать потолочного положения кратера с расплавленным металлом.

Рис. 31. Выполнение сварных горизонтальных швов:

а - стыковое соединение со скосом одной кромки; б - нахлесточное соединение; в – стыковое соединение со скосом двух кромок

Сварка в потолочном положении.

Сварка в потолочном положении (рис. 32) наиболее трудна, так как направление силы тяжести расплавляемого металла противоположно направлению его переноса. Это требует максимального уменьшения объема расплавляемого металла, что достигается ограничением диаметра электрода до 4 мм и снижением сварочного тока на 15-20% по сравнению с нижним положением.

Рис. 32. Сварка потолочных швов

Для сварки в потолочном положении подходят электроды, дающие небольшой шлак.

Хороший провар корня шва при потолочной сварке обеспечивается применением электродов диаметром не более 3 мм.

3. Задача. Из предложенных марок сталей выберите, которые свариваются хорошо, удовлетворительно, ограниченно, плохо. Обоснуйте свой выбор: БСт1кп; сталь 10; сталь 35; ВСт5пс; сталь 65; У7.

Свариваемость углеродистых сталей определяется процентным содержанием углерода в ней. С повышением содержания углерода свариваемость сталей ухудшается, т. е. возникает склонность к образованию трещин в шве.

БСт1кп и сталь 10 - хорошо свариваются, так как относятся к низкоуглеродистой стали (содержание углерода до 0,25%).

Сталь 35 удовлетворительно сваривается, так как относится к среднеуглеродистой (содержание углерода 0,35%).

ВСт5пс - ограниченно сваривается, так как относится к среднеуглеродистой (содержание углерода практически 0,45%).

Сталь 65 и У7 - плохо сваривается, так как содержание углерода 0,65%, т. е. высокоуглеродистая; сталь У7 - относится к инструментальной стали, углерода 0,7%. Эти стали практически не свариваются.

Билет № 12

Вопрос 1. Сварочная проволока (назначение, требования, химический состав, маркировка).

Для сварки сталей применяется специальная стальная проволока по ГОСТу 2246-70. Используется в основном низкоуглеродистая и низколегированная сталь. Предусмотрено 77 марок сварочной проволоки различного химического состава.

К сварочной проволоке предъявляются следующие требования:

• она должна расплавляться спокойно и равномерно;

• температура плавления должна быть меньше или равна температуре плавления основного металла;

• должна быть очищенной от ржавчины и грязи;

• должна по химическому составу соответствовать химическому составу свариваемого металла.

Условное обозначение проволоки рассмотрим на примере.

2Св-08А, где:

2 - диаметр проволоки 2 мм;

Св - сварочная проволока;

08 - 0,08% - содержание углерода;

А - повышенное качество металла.

В марке могут присутствовать две буквы АА (Св-08АА), что говорит о том, это материал проволоки особо качественный.

Под качеством понимается пониженное содержание в стали вредных примесей - серы и фосфора. Повышенное содержание углерода в проволоке приводит к снижению пластичности металла.

В марке проволоки могут присутствовать легирующие элементы (Св-12ГС; Св-15ГСТЮЦА):

Г - 1% марганца; С - 1% кремния.