Силы резания при фрезеровании цилиндрической фрезой

Типы фрез

Задание: изучить материал, подготовить ответы на контрольные вопросы

Оформить и сдать работу в соответствие с инструкцией

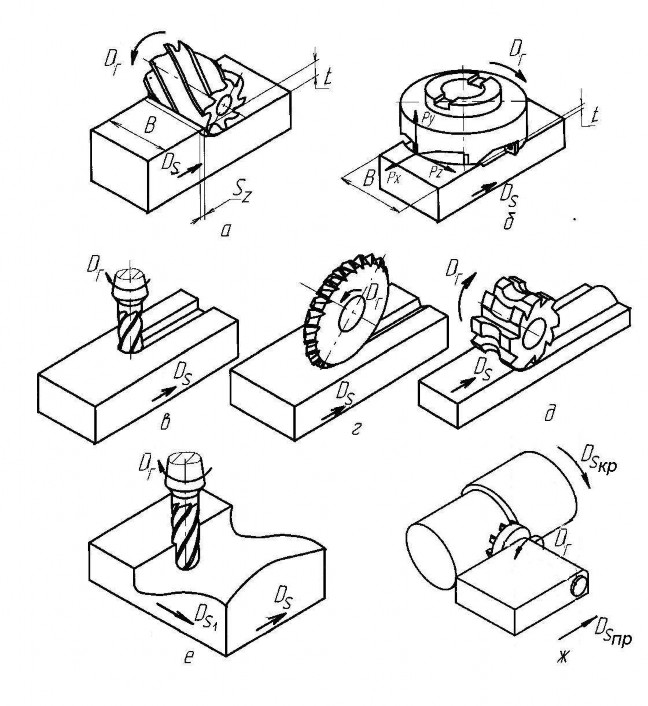

В зависимости от назначения и вида обрабатываемых поверхностей различают следующие типы фрез:

Цилиндрические

Торцовые

дисковые

концевые

угловые

фасонные

У цилиндрических и дисковых односторонних фрез режущие зубья расположены на наружной поверхности цилиндра.

У дисковых двусторонних, торцовых насадных, концевых и шпоночных фрез режущие зубья расположены на наружной цилиндрической поверхности и на одном из торцов.

У дисковых трехсторонних фрез режущие зубья расположены на двух торцах и на наружной цилиндрической поверхности.

Фрезы изготовляют цельные или сборные

Режущие кромки могут быть прямые

или винтовые

Фрезы имеют остроконечную форму зуба

или затылованную форму зуба.

К- величина затылования

У фрез с остроконечными зубьями передняя и задняя поверхности лезвия плоские

Схемы фрезерования

Обработка плоскостей ведется торцевыми и цилиндрическими фрезами.

Цилиндрическое и торцевое фрезерование в зависимости от направления подачи и вращения фрезы может осуществляться двумя способами (рис.42):

|

|

|

1)Встречно фрезерование (против подачи)

Достоинства:

-обработка каждым зубом начинается с чистой поверхности.

Недостатки:

-действующая на заготовку сила резания стремится оторвать ее от стола, в результате вибрации ухудшают качество обработки;

-возможное скольжение зуба по поверхности металла, упрочненного предыдущим зубом, приводит к повышенному износу фрезы.

ВЫВОД: Эта схема используется при черновой обработке по корке после литья, штамповки и т.п..

2)Попутноефрезерование (по подаче)

Достоинства:

-более благоприятная обработка, так как сначала снимается слой наибольшей толщины, то есть нагрузка изменяется от максимума к 0;

-возникающая сила резания прижимает заготовку; вибрации меньше;

-нет проскальзывания зубов.

Недостатки:

-нежелательная обработка по корке.

Торцевое фрезерование еще более благоприятно, так как торцевая фреза лучше закреплена в шпинделе станка и обеспечивает более плавную работу за счет введения в действие большого числа зубьев.

Схемы фрезерования

Обработка фасонной поверхности

ФРЕЗЕРОВАНИЕ ЦИЛИНДРИЧЕСКИМИ ФРЕЗАМИ

|

|

|

Конструкции цилиндрических фрез

Цилиндрические фрезы подразделяются:

- по способу крепления – насадные и с хвостовиком

- по типу – цилиндрические торцово-цилиндрические (рис. 3);

- по общей конструкции – цельные и сборные

- по форме зубьев – винтовые и прямые

- по направлению наклона зубьев – правые и левые

- по виду зуба – мелкие и крупные

Для обработки плоскостей используют цельные цилиндрические фрезы и сборные – со вставными режущими ножами (зубьями)

Цилиндрические фрезы диаметром до 90 мм изготовляют цельными и только из быстрорежущей стали.

Сборные цилиндрические фрезы имеют корпус из конструкционной стали, а режущие ножи (зубья) из быстрорежущей стали или твердого сплава. Изготовление цилиндрических фрез со вставными ножами позволяет более экономно использовать дорогостоящий инструментальный материал.

Цилиндрические фрезы, оснащенные твердым сплавом, изготовляются в основном со вставными ножами, и реже с припаянными пластинками. Зубья у фрез располагаются как по наружной периферийной поверхности (рис. 2а), так и на торцовых поверхностях (рис. 2б и 3).

Широкое распространение получили сборные (составные) фрезы с неперетачиваемыми твердосплавными пластинами (рис. 3), которые значи- тельно усиливают конструкцию инструмента.

|

|

|

Механическое крепление пластин дает возможность их поворота, для обновления режущей кромки и позволяет использовать фрезы без перетачи- вания. После полного износа пластины быстро заменяются новыми.

Цилиндрические фрезы с прямыми зубьями используются только для обработки достаточно узких плоскостей, так как винтовые зубья могут повредить материал.

Цилиндрические фрезы изготовляют по ГОСТ 29092-91 с мелкими зубьями (рис. 4а) и с крупными зубьями (рис. 4б), со вставными ножами (рис. 4в) и со вставными ножами составные (рис. 4г).

|

Рис. 4. Цилиндрические фрезы:

а – с мелкими зубьями, б – с крупными зубьями

в – со вставными ножами, г – со вставными ножами сборные

Фрезы, оснащенные винтовыми пластинками твердого сплава, изготов- ляют по ГОСТ 28719-90 (рис. 5).

|

Рис. 5. Цилиндрические фрезы, оснащенные винтовыми пластинками твердого сплава

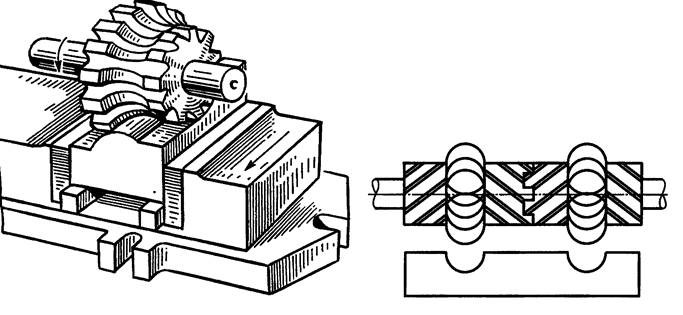

Фрезы, имеющие винтовые зубья, широко используются на любом производстве. Такие цилиндрические фрезы во время работы создают осевые усилия, которые могут достигать огромных величин, если угол наклона зубьев варьируется в пределах 30…45 градусов. Чтобы избежать появления больших осевых усилий, используют установку сдвоенных цилиндрических фрез, которые снабжены зубцами, имеющими разные направления наклона (см. рис. 6). Такая установка позволяет уравновесить возникающие осевые усилия.

|

|

|

Рис. 6. Установка сдвоенных цилиндрических фрез

Существует несколько способов соединения сдвоенных цилиндриче- ских фрез в наборы, которые в месте соединения зубьев предусматривают наложения кромок одной фрезы на кромки другой (рис. 7).

Замком с помощью торцовых шпонок

При помощи наклонных торцовых поверхностей

Встык с помощью зубьев

Рис. 7. Способы соединения цилиндрических фрез в наборы

Для одновременного фрезерования нескольких поверхностей приме- няют набор фрез, состыкованных с помощью цилиндрических выточек на торцах фрез (рис. 7).

Цилиндрические фрезы подразделяются на фрезы с прямым зубом (вступают в работу сразу всей длиной) и с винтовым зубом (работают более плавно и дают более высокий класс шероховатости поверхность).

Фрезы с прямым зубом используют в основном для обработки неширо- ких поверхностей, для чего достаточно обеспечить плавный равномерный ход.

Фрезы с винтовым зубом могут работать в более быстром режиме, спо- собны выдерживать высокие температуры, возникающие при обработке прочных металлов.

Цилиндрические фрезы насадные с винтовыми зубьями различаются по направлению вращения относительно оси на леворежущие и праворежущие.

Праворежущими называют такие фрезы, которые при работе должны вращаться по часовой стрелке, если на фрезу смотреть со стороны заднего конца шпинделя (или против часовой стрелки, если смотреть со стороны подвески-серьги) (рис. 8а).

Леворежущими фрезами называют такие фрезы, которые при работе должны вращаться против часовой стрелки, если смотреть со стороны задне- го конца шпинделя (или по часовой стрелке, если смотреть со стороны под- вески) (рис. 8б).

Направление осевой составляющей силы резания для этих фрез – в шпиндель. Работа фрез на рис. 8 считается правильным выбором.

Если смотреть на фрезу со стороны подвески, то праворежущая фреза отбрасывает стружку вправо, а леворежущая — влево.

Цилиндрические фрезы в зависимости от того, какой стороной они установлены на оправке, могут быть использованы и как праворежушие, и как леворежущие. Направление резания можно изменить, перевернув фрезу на оправке.

Цилиндрические фрезы в зависимости от того, какой стороной они установлены на оправке, могут быть использованы и как праворежушие, и как леворежущие. Направление резания можно изменить, перевернув фрезу на оправке.

а – праворежущие фрезы б – леворежущие фрезы Рис. 8. Работа цилиндрическими фрезами с винтовыми зубьями:

а – праворежущие фрезы (направление винтовой канавки фрезы– левое), б – леворежущие фрезы (направление винтовой канавки фрезы – правое)

Цилиндрические фрезы изготавливаются по ГОСТ 29092-91.

Фрезы должны изготовляться в соответствии с требованиями настоя- щего стандарта по рабочим чертежам, утвержденным в установленном по- рядке. Фрезы должны быть изготовлены из быстрорежущей стали по ГОСТ 19265-73. Допускается изготовление фрез из легированной стали марки 9ХС по ГОСТ 5950-2000.

Твердость рабочей части фрез должна быть: из быстрорежущей стали 63...66 HRC, из стали марки 9ХС – 62...65 HRC. Твердость рабочей части фрез из быстрорежущей стали с содержанием ванадия 3 % и более, кобальта 5% и более – выше на 1…2 единицы HRC.

Твердость рабочей части фрез проверяется на торце на расстоянии не более 5 мм от режущих кромок.

На задней поверхности фрез вдоль режущих кромок допускается цилиндрическая ленточка шириной не более 0,05 мм.

Допуск радиального биения режущих кромок зубьев относительно оси посадочного отверстия: 0,03 мм для двух смежных зубьев, 0,06 мм для двух- противоположных зубьев. Допуск биения опорных торцов относительно по- верхности посадочного отверстия 0,02 мм. Допуск конусообразности по наружному диаметру фрез: 0,01 мм – для фрез длиной до 50 мм; 0,015 мм – для фрез длиной более 50 мм.

1.1. Выбор цилиндрической фрезы

Выбор конструкции фрезы

Область применения цилиндрических фрез и их стандартные размеры приведены в таблицах 1 и 2.

Выбор типа и размера фрезы

Основными размерами цилиндрических фрез являются длина фрезы L, диаметр фрезы D, диаметр отверстия d, число зубьев z.

Выбор типа и размера фрезы зависит от данных конкретных условий обработки (размеры обрабатываемой заготовки, марка обрабатываемого материала, величины припуска на обработку и др.).

Фрезы с крупным зубом применяют для черновой и получистовой об- работки плоскостей, фрезы с мелким зубом – для получистовой и чистовой обработки.

Тип цилиндрической фрезы выбирают исходя из условий обработки по таблицам 1 и 2.

Параметры фрезы определяются размерами обрабатываемой поверхности и толщиной срезаемого слоя.

Диаметр фрезы выбирают с учетом жесткости технологической системы, схемы резания, формы и размеров обрабатываемой заготовки, а также от диаметра посадочного отверстия.

Соотношение между диаметрами представлено выражением

D = (1,6…2,5) d,

где d – диаметр отверстия фрезы; D – наружный диаметр фрезы.

Выбор оптимального размера цельных цилиндрических фрез с мелки- ми и крупными зубьями можно произвести по номограмме (рис. 9) [17].

Для номограммы (рис. 9) приняты следующие обозначения материа- лов: Т – трудно обрабатываемые материалы (нержавеющая, жаропрочная сталь и др.); С – материалы средней трудности обработки (конструкционная сталь, серый чугун и др.); Л – легкообрабатываемые материалы (медь и ее сплавы, алюминий и его сплавы и др.);

I – черновая обработка; II – чистовая обработка.

Рис. 9. Номограмма для выбора оптимального типоразмера цилиндрических фрез со вставными ножами

Пример использования номограммы.

Требуется определить размеры цельной цилиндрической фрезы при черновом фрезеровании заготовки из стали 45 ( = 750 МПа), ширина фрезе- рования 75 мм, глубина резания 5 мм.

1. Определяем длину фрезы.

Длина фрезы должна быть больше ширины обрабатываемой заготовки. В правой верхней части номограммы по оси абсцисс даны две шкалы: ниж- няя, по которой откладывается ширина фрезерования В, и верхняя, по кото- рой отложены стандартные значения длины цилиндрических фрез, соответ- ствующие различным значениям ширины фрезерования. Так, для нашего случая для ширины В = 75 мм ближайшая длина фрезы L = 80 мм.

2. Определяем диаметр отверстия фрезы (или диаметр оправки).

Из точки, соответствующей L = 80 мм, проводим вертикальную линию до пересечения с наклонной линией, соответствующей условиям обработки – Л-I (черновая обработка материала средней трудности обрабатываемости). Из полученной точки проводим горизонтальную линию до пересечения с осью d (диаметр оправки). Точка пересечения находится ближе к d = 40 мм. Поэтому выбираем фрезу с диаметром отверстия d = 40 мм.

3. Определяем диаметр фрезы.

Из точки, соответствующей d = 40 мм, проводим горизонтальную ли- нию до пересечения с наклонной линией I (черновая обработка). Из получен- ной таким путем точки проводим вертикальную линию вниз до пересечения с осью D – диаметр фрезы. Как видно из графика, ближайший диаметр фрезы равен D = 100 мм.

4. Находим число зубьев фрезы.

Из точки, соответствующей D = 100 мм, проводим вертикальную ли- нию вниз до пересечения с линией, соответствующей заданным условиям об- работки Л-I. Из точки пересечения указанных линий проводим горизонталь- ную линию до пересечения с осью z (число зубьев фрезы) – нижняя левая часть номограммы. Эта точка находится между z = 12 и z = 14. Принимаем z = 12, так как фрезы с z = 14 по стандарту нет.

Таким образом, искомые параметры фрезы: цилиндрическая фреза с крупными зубьями, L = 80 мм, D = 100 мм, d = 40 мм, z = 12.

Выбор материала режущей части фрезы

В зависимости от материала, из которого изготовлена режущая часть, различают фрезы:

а) из углеродистой стали (чаще марки У12А) и легированной стали (обычно марок 9ХС и ХВГ);

б) из быстрорежущей стали марок Р18 и Р9;

в) из твердых сплавов (таблица 3 приложения); г) из минеральной керамики.

При фрезеровании выделяется тепло, которое ускоряет износ и затуп- ление режущей кромки зуба фрезы. Чем больше скорость резания, тем боль- ше выделяется тепла и тем сильнее нагреваются зубья фрезы. При достиже- нии определенной температуры режущая кромка теряет твердость, вслед- ствие чего фреза перестает резать.

Температура, при которой режущая кромка фрезы теряет твердость, различна для углеродистой и быстрорежущей сталей и для твердых сплавов. Углеродистая сталь теряет режущие свойства при температуре порядка 250 °С, быстрорежущая – при 550 °С; твердые сплавы сохраняют режущие свойства при температуре порядка 800…1000 °С.

Углеродистую сталь У12А обычно применяют для фасонных фрез ма- лых диаметров с не шлифованным профилем, работающих с незначительны- ми скоростями резания.

Легированную сталь 9ХС и ХВГ применяют для фасонных затылован- ных фрез, работающих при нормальных скоростях резания и малых сечениях стружки.

Фрезы из быстрорежущей стали Р18 и Р9 допускают большие скорости резания и большие подачи, чем фрезы из углеродистой и легированной ста- лей; ими следует пользоваться преимущественно, по сравнению с фрезами из углеродистой стали, при более высоких режимах фрезерования. В последнее время для фрезерования жаропрочных сталей применяют быстрорежущую сталь, легированную кобальтом (марки Р9К5 и Р9К10) или ванадием (марки Р9Ф5 или Р18Ф2).

Высокая твердость и износостойкость твердых сплавов, а также их способность сохранять режущие свойства при высоких температурах обеспе- чивают возможность еще более производительной обработки по сравнению с быстрорежущей сталью.

Изготовляемые твердые сплавы для обработки резанием металлов раз- деляются на титановольфрамовые (типа ТК) и вольфрамовые (типа ВК) сплавы.

Для оснащения фрез твердые сплавы выпускаются в виде пластинок. Такие пластинки припаивают либо к державкам из конструкционной стали (в этом случае они образуют вставные зубья), либо к корпусу фрезы.

Для обработки стали предназначаются сплавы ТК; для обработки чугу- на, цветных металлов, легких сплавов и неметаллических материалов – спла- вы ВК.

Для чистового и получистового фрезерования чугуна, цветных метал- лов и сплавов и неметаллических материалов (стекло, фибра, резина, пласт- массы) с большими скоростями и малыми подачами применяют твердые сплавы ВК2 и ВКЗМ.

Для чернового фрезерования чугуна, цветных металлов и сплавов и неметаллических материалов применяют твердые сплавы ВК4В, ВК6 и ВК8.

Для чистового фрезерования стали с большими скоростями и малыми подачами применяют твердый сплав Т30К4.

Для получистового и чистового фрезерования углеродистых и легиро- ванных сталей при непрерывном резании и без корки применяют твердый сплав Т15К6.

Для чернового фрезерования углеродистых и легированных сталей применяют твердый сплав Т14К8.

Для чернового фрезерования углеродистых и легированных сталей при особенно тяжелых условиях работы (с крупным и неравномерным сечением стружки, при прерывистом резании) применяют твердый сплав Т5К10.

В последнее время в производство внедряется минеральная керамика, которая по режущим свойствам не уступает современным твердым сплавам, а при обработке чугуна, бронзы и литья из легких сплавов имеет преимуще- ства по скорости резания в 1 ½…2 раза.

Существенное отличие минеральной керамики от твердых сплавов за- ключается в том, что в ее составе совершенно нет дорогих элементов – воль- фрама, титана, кобальта. Минеральная керамика представляет собой окись алюминия (глинозем), переработанную и спеченную под высоким давле- нием.

Минералокерамика обладает высокой твердостью и способностью со- хранять режущие свойства при температуре около 1200 °С, что позволяет ве- сти обработку при больших скоростях резания; к недостаткам относится большая хрупкость, что ограничивает применение ее при обработке с нерав- номерным припуском, при прерывистом резании и при обдирочных струж- ках. Наилучшие режущие свойства имеют керамические материалы марки ЦМ-332, что позволяет применять их не только при обтачивании, но и при торцовом фрезеровании чугуна и цветных сплавов. Фрезы с пластинками и дисками из материала марки ЦМ-332 уже успешно применяются на многих заводах.

Марки твердых сплавов выбирают в зависимости от обрабатываемого материала и характера обработки (таблица 3). Для чистовой обработки при- меняют твердый сплав с меньшим содержанием кобальта и большим содер- жанием карбидов (ВК2, ВК3 Т15К6 и др.), а для черновой обработки – с большим содержанием кобальта, который придает определенную пластич- ность инструментальному материалу и способствует лучшей работе при неравномерных и ударных нагрузках (ВК8, ВК10, ВК10-ОМ, Т5К10 и др.).

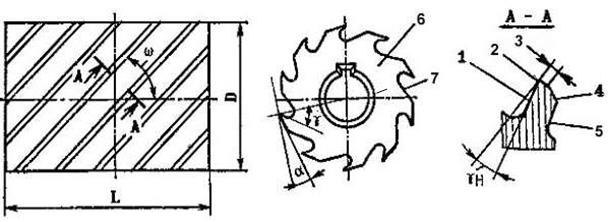

Выбор геометрических элементов

У цилиндрической фрезы различают следующие элементы лезвия:

Ø переднюю поверхность лезвия Аγ – 1,

Ø главную режущую кромку К – 2,

Ø фаску f – 3,

Ø главную заднюю поверхность лезвия Аα – 4,

Ø корпус фрезы – 6,

Ø зуб фрезы – 7, с

Ø пинку зуба – 5.

|

Рис. 10. Элементы лезвия цилиндрической фрезы

Элементы лезвия фрезы, среди которых

γ, α – передний и задний углы в главной секущей плоскости,

γН – передний угол в нормальной секущей плоскости,

ω – угол наклона зуба, рассматриваются в координатных плоскостях в статической системе координат.

Передний угол γ облегчает образование и сход стружки, главный задний угол α способствует уменьшению трения задней поверхности по обработанной поверхности заготовки.

У незатылованных зубьев передний угол выполняется в пределах γ = 10...30, задний угол α = 10...15 в зависимости от обрабатываемого мате- риала.

Угол наклона зубьев ω обеспечивает более плавное вхождение лезвия в процесс резания по сравнению с прямыми зубьями и придает определенное направление сходу стружки.

1.2. Выбор способа фрезерования

При обработке цилиндрическими фрезами рассматривают два способа обработки в зависимости от направления движения подачи заготовки:

Ø встречное фрезерование, когда направление главного движения фрезы

Dг противоположно направлению движения подачи Ds (рис. 11а);

Ø попутное фрезерование, когда направление главного движения фрезы

Dг совпадает с направлением движения подачи Ds (рис. 11б).

При встречном фрезеровании нагрузка на зуб фрезы увеличивается постепенно, резание начинается в точке 1 и заканчивается в точке 2 с наибольшей толщиной аmах слоя (рис. 11а).

|

а – встречное б – попутное

Рис. 11. Схемы встречного (а) и попутного (б) цилиндрического фрезерования:

1 – обрабатываемая заготовка; 2 – стол станка; аmax – наибольшая тол- щина срезаемого слоя; sz – подача на зуб фрезы; t – глубина резания;

Рг, Рв – силы, действующие на заготовку соответственно в горизон- тальной и вертикальной плоскостях; ψ – угол контакта

При попутном фрезеровании зуб начинает резание со слоя наибольшей толщины, поэтому в момент входа зуба в контакт с обрабатываемой заготов- кой наблюдается явление удара. При встречном фрезеровании процесс реза- ния происходит спокойнее, так как толщина срезанного слоя возрастает плавно и, следовательно, нагрузка на станок возрастает постепенно.

Попутное фрезерование следует выполнять на станках, имеющих до- статочную жесткость и виброустойчивость, и главным образом при отсут- ствии зазора в сопряжении ходовой винт-гайка продольной подачи стола.

При обработке заготовок с черной поверхностью (по корке) попутное фрезерование применять не следует, так как при врезании зуба фрезы в твердую корку происходит преждевременный износ и выход из строя фрезы.

При фрезеровании заготовок с предварительно обработанными поверхностями попутное фрезерование предпочтительнее встречного, что объясняется следующим.

При попутном фрезеровании заготовка прижимается к столу, а стол к направляющим, благодаря чему повышаются жесткость инструмента и каче- ство обработанной поверхности. При встречном же фрезеровании фреза стремится оторвать заготовку от поверхности стола.

Как при попутном, так и при встречном фрезеровании можно работать при движении стола в обоих направлениях, что позволяет выполнять черно- вое и чистовое фрезерование за одну операцию.

Для фрезерования заготовку устанавливают и закрепляют на столе станка. В единичном и мелкосерийном производстве для этого применяют универсальные приспособления (машинные тиски, прижимные планки и т.д.), а в серийном и массовом – специальные приспособления.

При встречном фрезеровании нагрузка на зуб возрастает от нуля до максимума, силы, действующие на заготовку, стремятся оторвать ее от стола, а стол поднять. Это увеличивает зазоры в системе СПИД, вызывает вибра- ции, ухудшает качество обработанной поверхности. Этот способ применим для обработки заготовок с коркой – резание из-под корки значительно облег- чает резание. Недостатком такого способа является большое скольжение лез- вия по предварительно обработанной и наклепанной поверхности. При нали- чии некоторого округления режущей кромки она не сразу вступает в процесс резания, а вначале проскальзывает, вызывая большое трение и износ инстру- мента по задней поверхности.

Чем меньше толщина срезаемого слоя, тем больше относительная ве- личина проскальзывания, тем большая часть мощности резания расходуется на вредное трение.

При попутном фрезеровании этого недостатка нет, но зуб начинает ра- боту с наибольшей толщины срезаемого слоя, что вызывает большие удар- ные нагрузки, однако исключает начальное проскальзывание зуба, уменьша- ет износ фрезы и шероховатость поверхности. Силы, действующие на заго- товку, прижимают ее к столу, а стол – к направляющим станины, что умень- шает вибрации и повышает точность обработки.

Силы резания при фрезеровании цилиндрической фрезой

При фрезеровании прямозубой цилиндрической фрезой осевая состав- ляющая силы резания отсутствует, а равнодействующую можно разложить на главную Рz или на вертикальную Рв

и радиальную Рy составляющие (горизонтальную Рг)

По горизонтальной составляющей рассчитывают механизм подачи станка на прочность, вертикальная составляющая – это сила прижатия фрезы к заготовке.

Главная составляющая силы резания создает момент сопротивления резанию, который должен быть преодолен крутящим моментом на шпинделе станка. Радиальная и главная составляющие изгибают оправку, помимо этого оправка испытывает упругие деформации.

При фрезеровании цилиндрической фрезой с винтовым зубом (рис. 12) возникает осевая составляющая силы резания Рх, величина которой стремит- ся сдвинуть фрезу с оправки или прижимает к буртику шпинделя, а также оказывает воздействие на крепежные приспособления, на ходовой винт поперечной подачи станка и на его направляющие.

Для уравновешивания этой силы применяют набор фрез с разным направлением наклона зубьев (рис. 13).

|

Рис. 12. Схема сил при работе цилиндрической фрезой с косым (винтовым) зубом

Контрольные вопросы:

1.Виды фрез в зависимости от вида обработки

2.Область применения цилиндрического фрезерования

3.Достоинства и недостатки цилиндрического фрезерования

4.Области применения торцового фрезерования

5.Достоинства и недостатки торцового фрезерования

6.Область применения встречного фрезерования

7.Достоинства встречного фрезерования

8. Недостатки встречного фрезерования

9.Область применения попутного фрезерования

10.Достоинства попутного фрезерования

11.Недостатки встречного фрезерования

Дата добавления: 2020-11-23; просмотров: 575; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!