Понятие, виды притирки. Материалы для притирки.

Резьба и её элементы.

Обработка резьбовых поверхностей — это операция, которая осуществляется посредством снятия слоя материала (стружки) с обрабатываемой поверхности или без снятия стружки, т. е. пластическим деформированием. В первом случае речь идет о нарезании резьбы, а во втором — о ее накатывании.

При сборке и ремонте оборудования и проведении монтажных работ применяется нарезание или накатывание резьбы вручную или с помощью ручных механизированных инструментов.

Винтом называют резьбовой стержень, имеющий на всей длине или на некоторой ее части винтовую поверхность. Гайкой называют отверстие, имеющее винтовую поверхность.

Элементы резьбы

Элементы резьбы (рис. 3.24) — определенные числовые параметры, характеризующие резьбу.

Рис. 3.24. Элементы треугольной резьбы:

α — угол профиля; Р — шаг резьбы; d — наружный диаметр резьбы; d1 — внутренний диаметр резьбы; d2 — средний диаметр резьбы; H — высота профиля резьбы

Шаг резьбы Р — это расстояние в миллиметрах между вершинами двух соседних витков резьбы, измеренное параллельно ее оси.

Высота профиля Н — расстояние от вершины резьбы до основания профиля, измеренное в направлении, перпендикулярном оси резьбы.

|

|

|

Угол профиля α — угол между прямолинейными участками сторон профиля резьбы.

Наружный диаметр резьбы d — это наибольший диаметр резьбы, который измеряют по ее вершинам в направлении, перпендикулярном оси.

Внутренний диаметр резьбы d1 — это наименьшее расстояние между противоположными впадинами резьбы, измеренное перпендикулярно оси.

Средний диаметр резьбы d2 — это диаметр условной окружности, проведенной посередине профиля резьбы между дном впадины и вершиной выступа, измеренный в направлении, перпендикулярном оси.

Инструменты и приспособления для нарезания наружной и внутренней резьбы вручную

Для нарезания наружной и внутренней резьбы вручную применяют специальные резьбонарезные инструменты (метчики и плашки) и приспособления, позволяющие создать вращающий момент на инструменте, необходимый для обеспечения сил резания в процессе обработки.

Метчик (рис. 3.25) состоит из двух частей: рабочей, которая обеспечивает процесс резания, и хвостовой, на конце которой выполнен квадратный выступ для установки воротка. Рабочая часть метчика включает в себя режущую (заборную) часть, которая обеспечивает удаление основного припуска на обработку, и калибрующую, осуществляющую окончательную обработку резьбы. Метчики для ручного нарезания резьбы изготавливают в виде комплектов из двух-трех штук (черновой, средний и чистовой), которые помечают круговыми рисками на хвостовой части (одна, две и три риски соответственно).

|

|

|

Рис. 3.25. Метчик:

1 — нитка (виток); 2 — квадрат; 3 — хвостовик; 4 — канавка

Для создания крутящего момента на режущем инструменте (метчике) применяют специальные приспособления — воротки различных конструкций.

Универсальный вороток (см. рис. 3.19) представляет собой рамку с двумя сухарями — подвижным и неподвижным, образующими квадратное отверстие и обеспечивающими закрепление хвостовой части метчика.

Вороток с выключающимися кулачками (предохранительный) (рис. 3.26, а) позволяет предохранять метчик от поломок за счет выведения из зацепления кулачков корпуса и втулки, когда усилие, передаваемое воротком, превышает допустимое.

|

|

|

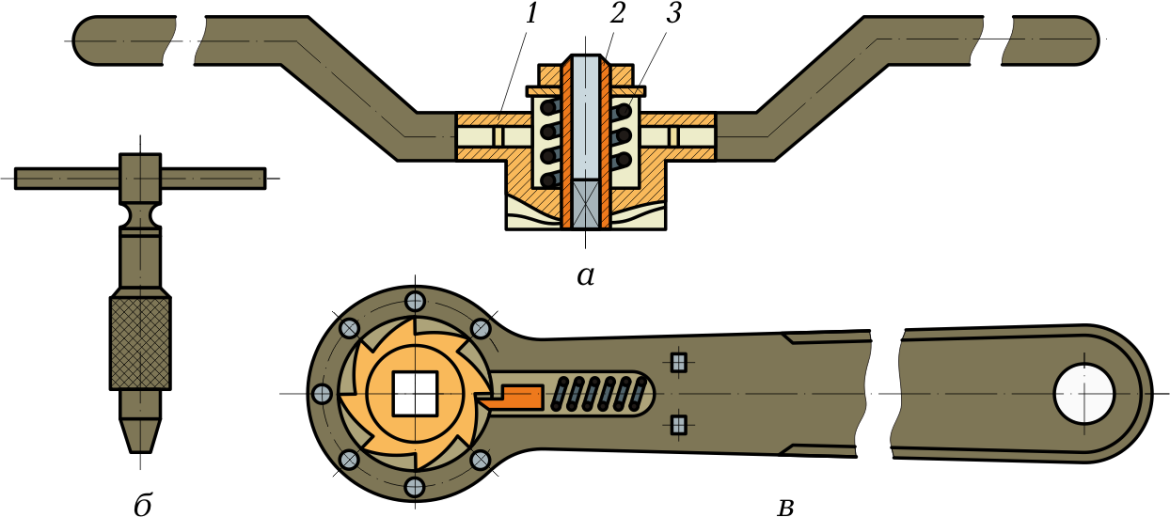

Рис. 3.26. Воротки:

Рис. 3.26. Воротки:

а — предохранительный: 1 — корпус; 2 — втулка; 3 — пружина; б — торцевой; в — с трещоткой

Торцевой вороток (рис. 3.26, б) применяют при нарезании резьбы в труднодоступных местах, так как он позволяет работать одной рукой.

Вороток с трещоткой (рис. 3.26, в) служит для нарезания резьбы в труднодоступных местах, когда за один раз вороток может быть повернут на небольшой угол.

Плашка — инструмент для нарезания наружной резьбы, состоящий из двух частей: заборной и калибрующей. Их назначение такое же, как и у соответствующих частей рабочей части метчика.

При ручном нарезании резьбы применяют плашки различных конструкций.

Круглые плашки (рис. 3.27, а) представляют собой резьбовое кольцо с несколькими канавками для образования режущих кромок и отвода стружки. Их изготавливают цельными и разрезными. Благодаря своим пружинящим свойствам плашки позволяют регулировать величину среднего диаметра нарезаемой резьбы.

|

|

|

Рис. 3.27. Резьбонарезные плашки:

Рис. 3.27. Резьбонарезные плашки:

а — круглая: 1 — заборная часть; 2 — калибрующая часть; 3 — стружечная канавка; б — квадратная (раздвижная): 1 — клупп; 2 — плашка

Квадратные плашки (рис. 3.27, б) состоят из двух половин, которые укрепляют в специальной рамке с рукоятками — клуппе. Клупп обеспечивает возможность регулирования среднего диаметра нарезаемой резьбы.

Для создания вращательного момента и обеспечения процесса резания при нарезании наружной резьбы плашками применяют специальные приспособления — воротки (для круглых плашек) и клуппы (для разрезных плашек).

Вороток для круглых плашек (рис. 3.28) представляет собой круглую рамку с выточкой, в которой помещается круглая плашка, удерживаемая от проворачивания при помощи трех стопорных винтов. Четвертый винт позволяет регулировать средний диаметр резьбы при применении для ее нарезания разрезной круглой плашки.

Рис. 3.28. Вороток для круглых плашек

Клупп (см. рис. 3.27, б) представляет собой квадратную рамку с выступами, в которые входят пазы плашки. Одну из половин плашки можно перемещать при помощи винта, регулируя величину среднего диаметра нарезаемой резьбы.

Ручной механизированный инструмент

Ручной механизированный инструмент для нарезания внутренней резьбы может быть оснащен как пневматическим, так и электрическим приводом.

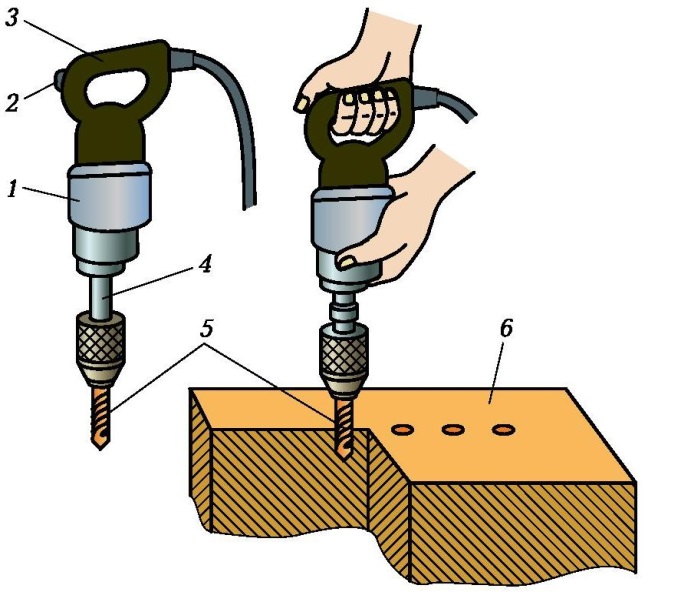

Резьбонарезатель с пневматическим приводом (рис. 3.29) предназначен для нарезания резьбы небольшого диаметра. Пневматический двигатель 1 приводит во вращение шпиндель 4. При нажатии на рукоятку 3 корпуса происходит нарезание резьбы. При ослаблении нажатия на рукоятку 3 шпиндель 4 под воздействием пружины смещается и происходит реверсирование его движения. При этом метчик 5 ускоренно вывинчивается из отверстия заготовки 6. Включение инструмента осуществляется нажатием на курок 2.

Рис. 3.29. Резьбонарезатель с пневматическим приводом:

1 — пневмодвигатель; 2 — курок; 3 — рукоятка; 4 — шпиндель; 5 — метчик; 6 — заготовка

Резьбонарезатель с электрическим приводом (рис. 3.30) снабжен встроенным электрическим двигателем, реверсивным механизмом и редуктором.

Рис. 3.30. Резьбонарезатель с электрическим приводом

Подготовка стержней и отверстий под нарезание резьбы

В процессе нарезания резьбы происходит не только удаление слоя материала с поверхности заготовки, но и пластическое деформирование обрабатываемой поверхности, которое сопровождается выдавливанием части металла заготовки из впадин витков резьбы к вершинам. Это явление должно учитываться при определении диаметров стержней и отверстий под нарезание резьбы. Поэтому размеры заготовок целесообразно определять при помощи справочных таблиц, в которых они приводятся с учетом всех факторов, влияющих на процесс резания.

На практике диаметр отверстия под резьбу выбирают равным ее номинальному размеру, уменьшенному на величину шага. Например, при нарезании резьбы М10 диаметр отверстия должен быть 10 − 1,5 = 8,5 мм.

При нарезании наружной резьбы диаметр стержня должен быть меньше номинального диаметра резьбы на 0,1 … 0,2 мм в зависимости от ее размера.

При обработке наружной и внутренней резьбы необходимо придерживаться ряда правил.

1. Нарезание резьбы вручную необходимо выполнять при обильном смазывании метчика или плашки машинным маслом.

2. При нарезании резьбы вручную следует периодически срезать образующуюся стружку обратным ходом метчика или плашки на 1/2 оборота.

3. После нарезания резьбы необходимо произвести контроль ее качества: внешним осмотром (не допуская задиров и сорванных ниток) и резьбовым калибром, проходная часть которого должна навинчиваться легко, от руки.

Правила нарезания наружной резьбы вручную сводятся к следующему.

1. Проверить перед нарезанием резьбы диаметр стержня, который должен быть меньше номинального размера резьбы на 0,1 … 0,2 мм.

2. Выполнить на вершине стержня заборную фаску таким образом, чтобы она была концентрична оси стержня. При этом ее диаметр не должен быть меньше внутреннего диаметра резьбы, а угол наклона относительно оси стержня должен составлять 60°.

3. Следует закреплять стержень в тисках прочно, проверяя его перпендикулярность зажимным губкам при помощи угольника.

Правила обработки внутренней резьбы вручную следующие.

1. Проверить соответствие диаметра отверстия размеру нарезаемой резьбы.

2. Проверить соответствие глубины отверстия требованиям чертежа при нарезании глухой резьбы.

3. Проверить при помощи угольника перпендикулярность оси метчика плоскости заготовки, в отверстии которой нарезается резьба.

4. Использовать при нарезании резьбы все метчики комплекта.

5. Периодически очищать от стружки глухие отверстия при нарезании в них резьбы.

Нарезание резьбы на трубах

Нарезание резьбы на трубах осуществляется с применением специальных инструментов — клуппов и резьбонарезных гребенок.

Клупп с раздвижными плашками (рис. 3.31) — устройство, наиболее часто применяемое для нарезания наружной резьбы на трубах. Клупп комплектуют набором раздвижных плашек для нарезания резьбы диаметром 1/2 … 3/4; 1 … 11/4; 11/2 … 2″. Клупп смонтирован таким образом, что перемещающиеся в его корпусе 1 четыре плашки 5 могут одновременно приближаться к центру или расходиться от него. Перемещение плашек обеспечивается специальным поворотным устройством, приводимым в действие рукояткой 4. Точная установка плашек на размер нарезаемой резьбы производится по лимбу, размещенному на корпусе, а установочные перемещения осуществляются за счет червячной передачи 3. После установки положение плашек фиксируют специальным устройством — «собачкой». Усилие резания передается на инструмент при помощи рукояток 2.

Рис. 3.31. Клупп для нарезания трубных резьб:

1 — корпус; 2 — рукоятки; 3 — червячная передача; 4 — рукоятка перемещения плашек; 5 — плашки

Круглая резьбонарезная гребенка (рис. 3.32, а) применяется для нарезания трубной резьбы на токарных и сверлильных станках. Гребенки выпускаются комплектами из четырех штук. Нарезание резьбы производится с применением специальной винторезной самооткрывающейся головки (рис. 3.32, б).

Рис. 3.32. Круглая резьбонарезная гребенка (а) и самооткрывающаяся

головка для ее крепления (б)

Для облегчения работы инструмента, повышения качества получаемой при нарезании резьбы применяют СОТС. Их выбор зависит от материала обрабатываемой заготовки.

Для охлаждения стальных заготовок (конструкционная, инструментальная и легированная сталь) применяют эмульсию. Для охлаждения чугуна и алюминия следует использовать керосин. Нарезание резьбы в медных, латунных и бронзовых заготовках может производиться без охлаждения.

Таблица 3.5. Типичные дефекты при нарезании резьбы, причины их появления и способы предупреждения

| Дефект | Причина | Способ предупреждения |

| «Рваная» резьба | Затупление метчика | Заменить метчик |

| Неудовлетворительное охлаждение | Увеличить подачу СОТС | |

| Перекос инструмента относительно отверстия при его неправильной установке | Правильно устанавливать метчик (без перекоса) | |

| Тупая резьба | Завышен диаметр отверстия под резьбу | Правильно подбирать диаметр отверстия под резьбу |

| Низкая твердость и чистота поверхностей зубьев; малые передние и задние углы и износ метчика; высокая вязкость материала заготовки | Использовать метчики требуемой конструкции и геометрии с учетом вида обрабатываемого материала | |

| Неудовлетворительная чистота поверхности профиля резьбы | Малая величина переднего угла, недостаточная длина заборного конуса инструмента | Использовать метчик необходимой конструкции и геометрии |

| Сильное затупление и неправильная заточка метчика | Заменить метчик | |

| Низкое качество СОТС | Применять СОТС высокого качества | |

| Чрезмерно высокие скорости резания | Выбирать рациональные скорости резания | |

| Проходит непроходной калибр-пробка | Разбивание резьбы метчиком при его неправильной установке | Правильно устанавливать инструмент |

| Сильное биение метчика | Использовать метчик с допустимым биением и правильными канавками | |

| Повышенные скорости резания | Выбирать нормальные скорости резания | |

| Использование нерекомендованных СОТС | Применять наиболее эффективные СОТС | |

| Тугая резьба | Неточные размеры метчика, повышенная шероховатость его резьбы | Применять метчик соответствующего размера с высококачественной резьбой |

| Конусность резьбы | Неправильное вращение метчика (разбивание верхней части отверстия) | Правильно устанавливать и вращать метчик |

| Отсутствие у метчика обратного конуса (зубья калибрующей части срезают металл) | Использовать метчики правильной конструкции | |

| Несоблюдение размеров резьбы (проходной калибр не проходит, а непроходной — проходит) | Неправильные размеры метчика | Заменить инструмент |

| Перекос метчика при установке и нарушение нормальных условий его эксплуатации | Правильно устанавливать метчик и соблюдать нормальные условия его работы | |

| Срезание резьбы при обратном ходе метчика | То же | |

| Снижение качества резьбы | Выкрашивание зубьев метчика (повышенная твердость и хрупкость), завышена величина передних и задних углов, короткая заборная часть, затупление метчика | Использовать инструменты после термической обработки, соответствующей техническим условиям, своевременно заменять затупившейся метчик |

| Неравномерная подача метчика (удар о заготовку) в начале нарезания резьбы | Внимательно относиться к выполнению работ |

Понятие, виды притирки. Материалы для притирки.

Притирка и доводка — операции, связаные с обработкой заготовок мелкозернистыми абразивными материалами для получения высокой плотности прилегания сопрягаемых деталей и небольшой шероховатости их поверхности при высокой точности геометрических размеров и формы.

Притирка обеспечивает плотное (герметичное) соединение двух деталей. Выполняют притирку одновременной обработкой сопрягаемых деталей мелкозернистыми абразивными материалами, которые наносят непосредственно между ними. Применяется операция в условиях единичного производства при обработке, например, пробковых кранов и клапанов газораспределительного механизма двигателей внутреннего сгорания и поршневых компрессоров.

Доводка в отличие от притирки позволяет не только получать высокую точность формы и малую шероховатость поверхности, но и обеспечивать высокую точность линейных и угловых размеров.

Материалы для притирки и доводки

Материалы для притирки и доводки подразделяют на твердые (выше твердости закаленной стали) и мягкие (ниже твердости закаленной стали).

Их изготавливают в виде шлифпорошков с величиной зерен 40 … 120 мкм, микропорошков с величиной зерен 5 … 63 мкм и абразивных паст, например паста ГОИ (Государственный оптический институт).

Твердые абразивные материалы в виде шлифпорошков и микропорошков изготавливают из корунда, нормального электрокорунда, легированного электрокорунда, зеленого карбида кремния, карбида бора и синтетических алмазов.

Мягкие абразивные материалы в виде шлифпорошков, микропорошков и абразивных паст изготавливают из оксида хрома, оксида железа, венской извести.

Для удерживания абразивного материала, уменьшения трения и снижения нагрева заготовки в процессе обработки применяют смазывающие вещества, в качестве которых могут быть использованы керосин, машинное масло, скипидар, животные жиры, бензин.

Притирочные материалы и смазочно-охлаждающие технологические среды выбирают в зависимости от материала обрабатываемых заготовок.

Инструменты и приспособления для доводки и притирки

Притирка заготовок в паре не требует применения специальных инструментов, в то время как доводка, позволяющая получить весьма малую шероховатость, точные геометрические размеры и форму, выполняется с использованием специальных инструментов, которые получили название притиров, так как в процессе обработки (доводки) выполняют роль сопрягаемой заготовки.

Притиры могут быть двух видов: подвижный и неподвижный.

Подвижный притир в процессе обработки перемещается, в то время как обрабатываемая заготовка остается неподвижной.

Неподвижный притир сохраняет свое положение, а заготовка перемещается относительно него.

Форма притира должна соответствовать форме обрабатываемой поверхности.

Притиры могут быть плоскими, цилиндрическими, коническими и специальными (фасонными).

Плоские притиры представляют собой чугунные плиты. Плоские притиры для предварительной обработки снабжены канавками на рабочей поверхности, в которых собирается отработанный абразивный материал и снятый с поверхности заготовки металл. Плиты для окончательной доводки изготавливают гладкими.

Цилиндрические притиры, применяемые для доводки цилиндрических отверстий, могут быть нерегулируемыми (рис. 4.4, а) и регулируемыми (рис. 4.4, б), позволяющими изменять диаметральные размеры притира.

Рис. 4.4. Цилиндрические притиры:

а — нерегулируемый; б — регулируемый: 1, 4 — гайки; 2 — коническая оправка; 3 — разрезная втулка; в — пример использования

Конические притиры предназначены для доводки конических отверстий и углублений. Такие притиры имеют специальные винтовые канавки для удерживания абразивного материала в процессе обработки (рис. 4.5).

Рис. 4.5. Конические притиры:

а, б — с канавкой; в — гладкий

Специальные (фасонные) притиры имеют сложную форму и предназначены для выполнения определенных операций, их форма зависит от формы обрабатываемой заготовки.

Приспособления, применяемые при доводке, должны обеспечивать правильное взаимное расположение притира и обрабатываемой заготовки. Это может быть достигнуто при использовании стандартных приспособлений: тисков, параллелей, угольников и др. В сложных случаях применяют специальные приспособления, конструкция которых разрабатывается применительно к конкретным заготовкам.

Перед началом обработки притир должен быть соответствующим образом подготовлен.

Подготовка притира осуществляется двумя способами.

1. Поверхность притира натирают керосином, наносят на нее абразивный порошок и шаржируют, т. е. вдавливают зерна материала в поверхность притира, используя для этого стальной валик, если притир плоский, или стальную плиту с нанесенным на нее слоем абразивного материала, если притир конический или цилиндрический.

2. Поверхность притира покрывают слоем абразива, не подвергая ее шаржированию. В этом случае обработка выполняется свободным абразивом.

Правила выполнения работ при доводке зависят от этапа выполнения работ.

Выполнение доводки

Перед началом работы необходимо:

- определить способ доводки (свободным абразивом или с использованием шаржированного притира) в зависимости от требований к обработанной поверхности;

- проверить состояние притира и обрабатываемой поверхности заготовки на отсутствие коробления, а также качество сопряжений и предварительной отделки, снять заусенцы;

- закрепить заготовку на деревянном бруске при обработке широких плоских поверхностей;

- подготовить притирочные кубики и призмы при доводке узких граней.

В процессе работы следует:

- нанести на доводочную плиту смесь машинного масла, керосина и абразивного порошка или доводочную пасту, если обработка будет производиться свободным абразивом;

- смазать притир смесью машинного масла с керосином при доводке шаржированным притиром, абразивный материал при этом наносить не следует, так как он шаржирован в притир;

- выполнить доводку обрабатываемой поверхности, используя всю рабочую поверхность притира;

- заменять притирочную массу после 30–40 рабочих движений притира (заготовки), каждый раз уменьшая ее зернистость на один номер;

- произвести окончательную обработку без нанесения на притир абразивного материала.

По окончании проверяют качество обработки:

- внешним осмотром (поверхность должна быть равномерно матовой, без блестящих пятен);

- лекальной линейкой, поверочным угольником, контршаблоном (зазор должен быть минимальным и равномерным).

Выполнение притирки

Правила выполнения работ при притирке, так же, как и при доводке, соотносятся с этапами процесса обработки.

Перед началом работы следует:

- проверить подлежащие притирке заготовки на прямолинейность;

- убедиться в качественном сопряжении притираемых заготовок;

- оценить качество подготовки заготовок под притирку;

- снять заусенцы и удалить царапины.

В процессе притирки необходимо:

- использовать метод обработки свободным абразивом, нанося на одну из притираемых поверхностей смесь из машинного масла, керосина и абразивного порошка или пасту;

- совершать рабочее движение по часовой стрелке при притирке цилиндрических и конических пар;

- осуществлять обработку поворотом одной сопрягаемой детали относительно другой в разные стороны на 30 … 40 и 180° при притирке пробковых кранов;

- заменять периодически притирочную массу, контролируя визуально качество притирки.

По окончании следует проверить качество притирки:

- внешним осмотром — не допускаются царапины и блестящие пятна, притертые поверхности должны быть равномерно матовыми;

- «на карандаш» — карандашные риски, нанесенные на одну из сопрягаемых деталей, при повороте детали в гнезде должны истираться равномерно;

- «на керосин» — залитый в отверстие крана керосин при хорошем качестве притирки не должен проходить между притертыми поверхностями в течение 2 мин.

При выполнении притирки и доводки возможно появление различного рода дефектов (табл. 4.3).

| Дефект | Причина | Способ предупреждения |

| «Завалы» на доведенной узкой поверхности заготовки — непрямолинейность | Неравномерное нажатие на заготовку в процессе доводки | Нажатие на заготовку производить равномерно и одинаково по всей длине заготовки |

| На притертой широкой поверхности наблюдаются светлые пятна | Процесс притирки не окончен | Процесс притирки продолжить, применяя более грубый абразивный порошок, до получения матовой поверхности по всей площади заготовки, а затем окончательно притереть более тонким порошком |

| На притертых поверхностях пробки и гнезда крана остались следы предварительной обработки | Притирка не окончена | Продолжить процесс притирки |

| Притирка производилась грубым абразивным порошком | Заканчивать притирку более тонким абразивным порошком, проверяя качество притирки | |

| Притертый кран начинает пропускать керосин менее чем через 2 мин | Притирка производилась грубым абразивным порошком | Продолжить притирку более тонким абразивным порошком |

Контрольные вопросы

- В чем состоит основное отличие распиливания от припасовки?

- Почему при припасовке сначала обрабатывают вкладыш, а потом пройму?

- Почему режущую кромку шабера для чистового шабрения следует затачивать и заправлять с меньшей кривизной, чем шабера для чернового шабрения?

- В чем состоит различие между притиркой и доводкой?

- Что и как влияет на выбор зернистости абразивного материала для притирки и доводки?

- Почему при выполнении притирки и доводки необходимо применять смазочные материалы?

Дата добавления: 2020-11-15; просмотров: 607; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!