Момент начала подачи топлива насосом на дизеле следует проверять в такой последовательности.

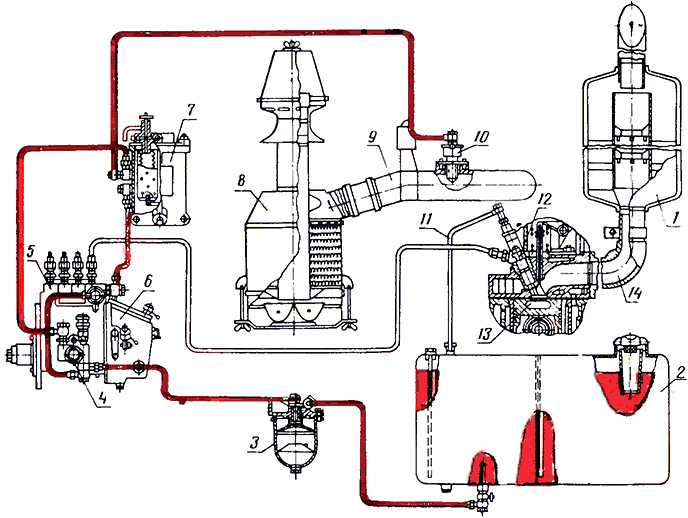

Система питания двигателя

(рис. 15) состоит из топливного бака 2, фильтров грубой 3 и тонкой очистки 7 топлива, топливоподающих насосов и топливопроводов низкого и высокого давления, форсунок фильтров воздуха и воздухопроводов.

Рис. 15. Схема системы питания:

1 - глушитель; 2 - топливный бак; 3 - фильтр грубой очистки топлива; 4 - подкачиваюший насос: 5 - топливный насос; 6 - регулятор; 7 - фильтр тонкой очистки топлива; 8 - воздухоочиститель: 9- впускной коллектор; 10 - электрофакельный подогреватель; 11 - сливной трубопровод; 12 - форсунка; 13 - камера сгорания; 14 - выпускной коллектор.

Воздух благодаря разрежению, создаваемому в цилиндрах дизеля, засасывается из атмосферы и поступает в воздухоочиститель 8, где последовательно подвергается трехступенчатой очистке (ранее уже указывалось, какое значение имеет качество очистки воздуха для двигателя в целом, и особенно для деталей цилиндропоршневой группы). Очищенный воздух по впускному коллектору 9 и каналам в головке блока поступает в цилиндры дизеля.

Топливо в цилиндры дизеля подается в точно отмеренных количествах (в зависимости от нагрузки дизеля), в строго определенные моменты времени и под большим давлением, обеспечивающим мелкое его распыливание в среде сжатого и нагревшегося воздуха. Заливают топливо в горловину топливного бака 2, внутри которой находится сетчатый фильтр. Из бака топливо самотеком перетекает по топливопроводу к фильтру грубой очистки, где очищается от крупных механических примесей. Отсюда предварительно очищенное топливо поступает в подкачивающий насос 4, который укреплен на топливном насосе и приводится в движение его кулачковым валиком. На корпусе подкачивающего насоса установлен ручной насос, при помощи которого перед пуском систему заполняют топливом и удаляют из нее воздух. Подкачивающий насос нагнетает топливо в фильтр 7 тонкой очистки, где топливо освобождается от мелких примесей. Затем топливо поступает в топливный насос 5, который под большим давлением нагнетает его в форсунки 12. В определенные моменты времени форсунка впрыскивает топливо в камеру сгорания 13. Топливо, просочившееся через зазоры между иглой и корпусом распылителя, отводится от форсунки в топливный бак по сливному трубопроводу 11, соединяющему все четыре форсунки. Продукты сгорания удаляются из цилиндра по выпускному коллектору, пропускаются через глушитель и выбрасываются в атмосферу.

|

|

|

Воздухоочиститель 8 представляет собой воздушный фильтр, в котором воздух, засасываемый дизелем, проходит последовательно тройную очистку: сухую центробежную, инерционную и масляно-контактную. От крупных частиц (первая ступень) воздуха освобождается в инерционном фильтре грубой очистки, установленном на центральной трубе воздухоочистителя. Воздух засасывается через сетку и, проходя между лопастями завихрителя, приобретает вращательное движение. Под действием центробежных сил частицы пыли отбрасываются к стенке колпака и через щели в верхней его части удаляются. Вторую ступень очистки воздух проходит, когда на выходе из центральной трубы ударяется о масло в чашке, резко меняет направление и теряет частицы пыли, улавливаемые маслом. Последней, третьей, ступени очистки воздух подвергается, проходя фильтрующие элементы из капроновой путанки, установленные между опорными обоймами в корпусе воздухоочистителя. Снизу корпус воздухоочистителя закрыт поддоном, служащим одновременно резервуаром для масла. Поддон прикреплен к корпусу воздухоочистителя стяжными болтами.

|

|

|

Впускной коллектор 9 представляет собой воздухопровод, состоящий из трех частей: воздухоподводящей трубы, переходного патрубка и собственно коллектора, соединенных болтами. В переходном патрубке смонтирован механизм аварийного останова дизеля. Управление заслонкой этого механизма дистанционное, при помощи наружного рычага, троса и возвратной пружины. На впускном коллекторе установлен электрофакельный подогреватель, который подогревает воздух, поступающий в цилиндры, и тем самым существенно облегчает запуск дизеля в холодное время года.

|

|

|

Выпускной коллектор 14 выполнен в виде чугунной отливки с тремя фланцевыми патрубками, соединенными с выпускными каналами головки блока цилиндров. В местах соединения между фланцами и привалочной плоскостью головки установлены прокладки из железоасбестового полотна. Коллектор при помощи шпилек и гаек прикреплен к фрезерованной плоскости с правой стороны головки блока цилиндров. На другом конце выпускного коллектора предусмотрен фланец для установки переходника. На обработанную цилиндрическую поверхность переходника устанавливается и укрепляется хомутом глушитель.

Глушитель У снижает шум, возникающий при выходе отработавших газов и гасит захваченные ими искры. Внутри корпуса глушителя расположена перфорированная труба, соединенная с корпусом разделительными перегородками, которые образуют три резонансные камеры. В перфорированной трубе установлен завихритель (направляющий аппарат), выполненный в виде поперечных перегородок с лопастями. Поток отработавших газов, проходя между лопастями завихрителя, получает вращательное движение. Под действием центробежных сил горячие частицы (искры) прижимаются к перфорированной трубе и забрасываются в камеры, а свободные от искры газы через трубу поступают в атмосферу. Эффективность шумоглушения достигается за счет движения потоков отработавших газов через завихритель и резонансные камеры.

|

|

|

Топливный насос (рис. 16) четырехплунжерный (диаметр плунжера 8,5 мм, ход плунжера 8 мм) смонтирован в одном агрегате со все-режимным центробежным регулятором и подкачивающим насосом, установлен с левой стороны дизеля, прикреплен болтами к крышке распределения и приводится в действие от коленчатого вала через распределительные шестерни.

Рис. 16. Топливный насос:

1 - корпус; 2 - нагнетательный клапан; 3 - плунжерная втулка; 4 - плунжер; 5 - болт толкателя; 6 - кулачковый вал; 7 - шлицевая втулка; 8 - установочный фланец; 9 - подкачивающий насос; 10 - насос ручной подкачки; 11 - пробка выпуска воздуха; 12 - перепускной клапан; 13 - серьга; 14 - пружина регулятора; 15 - корректор; 16 - сапун; 17 - болт номинала; 18 - корпус регулятора; 19 - сливная пробка; 20 - пробка контрольного отверстия; 21 - плита; 22 - пробка заливной горловины; 23 - болт максимальной частоты вращения; 24 - рычаг управления; 25 - зубчатая рейка; 26 - зубчатый венец; 27 - стяжной винт.

Топливный насос состоит из следующих основных элементов: корпуса У, плунжерных пар 3 и 4; нагнетательного клапана 2, кулачкового вала 6, толкателей, механизма привода плунжеров. Корпус и головка топливного насоса отлиты как одно целое из алюминиевого сплава.

Спереди к корпусу присоединена чугунная плита для крепления насоса к дизелю, а сзади расположен фланец для крепления регулятора. Каждая секция насоса (а их четыре) представляет собой миниатюрный топливный насос, принцип действия которого заключается в следующем. При вращении кулачкового вала 6 выступ кулачка периодически набегает на ролик и приподнимает толкатель. Когда выступ кулачка уходит из-под ролика, толкатель под действием пружины опускается. Вместе с толкателем поднимается и опускается плунжер 4, совершая, таким образом, возвратно-поступательное движение внутри втулки 3. Когда плунжер движется вниз, топливо заполняет освобождаемое им пространство в гильзе. Двигаясь вверх, плунжер сжимает топливо, под действием этого давления открывается нагнетательный клапан 2, открывая топливу путь в форсунку. Далее процессы всасывания и нагнетания повторяются.

Механизм поворота плунжера, предназначенный для изменения подачи топлива, включает в себя рейку 25 и зубчатые венцы 26. На втулки плунжеров надеты поворотные гильзы У У (рис. 17) с зубчатыми венцами 10. Плунжер входит выступами в два продольных паза поворотной гильзы. На гильзу надета пружина 13 плунжера. Через верхнюю тарелку она упирается в корпус насоса, а через нижнюю тарелку - в болт толкателя. Зубчатые венцы гильзы постоянно зацепляются с зубцами рейки 9, которая перемещается в двух бронзовых втулках. Рейка связана тягой с рычагами регулятора и перемещается под их действием, поворачивая при этом зубчатый венец вместе с гильзой плунжера и меняя тем самым подачу топлива.

Рис. 17. Плунжерная пара топливного насоса:

1 - штуцер; 2 - упор пружины нагнетательного клапана; 3 - пружина нагнетательною клапана; 4 - седло нагнетательного клапана; 5 -нагнетательный клапан; 6 - уплотнение; 7 - втулка; 8 - плунжер; 9 - рейка; 10 - зубчатый венец; 11 - поворотная гильза; 12 - верхняя тарелка пружины плунжера; 13-пружина плунжера; 14 - нижняя тарелка пружины плунжера; 15 - стяжной винт; 16 и 17 - всасывающее и перепускное окна.

На кулачковом валу 6 симметрично расположены кулачки тангенциального профиля. Между вторым и третьим кулачком находится эксцентрик, приводящий в движение подкачивающий насос 9 (см. рис. 16).

В задней верхней части корпуса топливного насоса расположен перепускной клапан 12, через который излишки топлива, подаваемого подкачивающим насосом, возвращаются в его всасывающую полость. Тем самым давление в каналах головки топливного насоса поддерживается в пределах 0,07...0,12 МПа (0,7...1,2 кгс/см²).

В сверлениях в горизонтальной перегородке корпуса топливного насоса скользят толкатели.

На боковой стенке корпуса расположен люк, через который регулируют подачу топлива и равномерность подачи по секциям. Крышка люка крепится к корпусу насоса болтами.

Резьбовое отверстие предназначено для контроля уровня масла в корпусе насоса.

Сапун 16 сообщает внутренний объем корпуса топливного насоса с атмосферой. В сапуне установлен фильтр для очистки воздуха, изготовленный из эластичного полиуретанового пенопласта.

Плунжерная пара (см. рис. 17), состоящая из плунжера 8 и втулки 7, - основной рабочий орган топливного насоса. При ее помощи в цилиндры дизеля подается под давлением определенное количество топлива. Втулка и плунжер изготовлены из легированной стали, подвергнуты термической обработке и представляют собой прецизионную пару. Это сделано потому, что во время работы в насосе создается высокое давление и должны быть обеспечены достаточные плотность и герметичность пары, предотвращающая перетекание топлива из над-плунжерного пространства. В связи с этим пары специально подбирают и в дальнейшем их не разукомплектовывают. В случае выхода из строя одной из деталей плунжерную пару заменяют.

Втулка 7 плунжерной пары в верхней части значительно утолщена, так как именно здесь она подвергается воздействию больших давлений. Утолщенная часть втулки оканчивается ступенькой для посадки в гнездо корпуса насоса. В верхней части втулки сделано два окна: всасывающее 16 и перепускное 17. Через всасывающее окно топливо попадает в надплунжерное пространство, а через перепускное происходят отсечка и перепуск топлива. Оба отверстия соединяются с продольными каналами в верхней части корпуса топливного насоса. Втулка фиксируется от проворачивания штифтом, который входит в фрезерованный паз втулки. Выпадение штифтов предотвращает крышка люка. Втулка установлена в корпус топливного насоса сверху. К верхнему торцу втулки прижат нагнетательный клапан. Для создания необходимой герметичности соприкасающиеся торцы втулки и седла нагнетательного клапана имеют тщательно обработанную поверхность.

Плунжер 8 представляет собой цилиндрический стержень, на поверхности которого сделаны два симметрично расположенных спиральных паза, причем один из них тщательно обработан и служит для изменения количества топлива, впрыскиваемого в цилиндр дизеля (в результате поворота плунжера, без изменения его хода). При совпадении кромки паза с кромкой перепускного 16 окна втулки давление в надплунжерном объеме резко падает, и подача топлива в форсунку прекращается. Другой паз способствует выравниванию удельного давления топлива, действующего на боковую поверхность плунжера во время работы насоса. Устранение одностороннего действия сил в момент впрыска уменьшает износ плунжерных пар и удлиняет срок их службы. Ниже отсечной кромки на плунжере сделана кольцевая канавка, где задерживается просочившееся топливо, идущее затем на смазку плунжерной пары. Внизу плунжера - два выступа управления его поворотом и головка, на которую опирается тарелка пружины 14.

Нагнетательный клапан (рис. 18) отъединяет надплунжерное пространство от топливопровода высокого давления и резко снижает давление в топливопроводе при прекращении подачи топлива плунжером. Седло 2 и клапан 1 изготовлены из легированной стали. Для обеспечения необходимой герметичности прилегания клапан и седло тщательно обрабатывают и подбирают друг к другу. Посадочный конус на клапане притирается к седлу клапана. В связи этим разукомплектовка нагнетательных клапанов, так же как и плунжерных пар, не допускается.

Рис. 18. Нагнетательный клапан:

а - начало отсечки топлива; б - клапан закрыт; 1 - нагнетательный клапан; 2 - седло нагнетательного клапана; 3 - разгрузочный поясок.

Клапан скользит в гнезде крестообразным хвостовиком, между опорными поясками которого проходит топливо. Установленная над клапаном пружина 3 (см. рис. 17) стремится прижать его в седлу. Пружина насажена на направляющий буртик в верхней части клапана. Вторым торцом пружина упирается в торец расточки в прижимном штуцере. Между хвостовиком клапана и посадочным конусом сделана цилиндрическая канавка 3 (см. рис. 18) -так называемый разгрузочный поясок.

В момент прекращения подачи топлива плунжером расположенная под клапаном пружина перемешает его вниз. При этом разгрузочный поясок сначала отъединяет топливопровод высокого давления от над-плунжерного пространства. Затем, продолжая движение вдоль отверстия седла клапана, разгрузочный поясок, действуя как поршень, отсасывает из топливопровода высокого давления часть топлива, вследствие чего давление в нем резко снижается. В результате обеспечивается быстрое прекращение подачи топлива, чем устраняют возможную течь его из сопловых отверстий распылителя форсунки.

Подкачивающий насос (см. рис. 19) служит для преодоления гидравлического сопротивления топливных фильтров и обеспечения равномерной подачи топлива к основному насосу под некоторым давлением. Конструкция подкачивающего насоса поршневого типа показана на рисунке 19. В чугунном корпусе 9 насоса установлен поршень 7, который приводится в движение полым толкателем 4, изготовленным из легированной стали. Пружина 8 прижимает толкатель к эксцентрику кулачкового вала топливного насоса. Стержень толкателя перемещается во втулке 6, ввернутой в корпус насоса. Стержень и втулка представляют собой прецизионную пару, которая является рабочим органом подкачивающего насоса.

Рис. 19. Подкачивающий насос:

1 - насос ручной подкачки; 2 - пружина впускного клапана; 3 - впускной клапан; 4 - юл кате ль; 5 - стержень толкателя; 6 - направляющая втулка; 7 - поршень; 8 - пружина толкателя; 9 - корпус; 10 - нагнетательный клапан; 11 - фугорка.

Фильтр грубой очистки топлива (рис. 20, а) состоит из корпуса 4, стакана 9, успокоителя 10, распределителя 5 и фильтрующего элемента 8. Фильтрующий элемент представляет собой латунную сетку и отражатель, смонтированные на резьбовой втулке. Топливо подводится к фильтру по штуцеру 2, заполняет кольцевую полость в корпусе и затем через отверстия распределителя 5 поступает во внутреннюю полость стакана. Одна часть топлива благодаря разрежению, резко изменяя направление движения, проходит через сетку фильтрующего элемента 8, а другая продолжает по инерции двигаться вдоль стенок стакана вниз. Механические частицы и капли воды, обладающие большей плотностью, стремятся сохранить прямолинейное движение и следует вниз вместе с потоком топлива. Проходя через кольцевой зазор между успокоителем 10 и стаканом 9, механические частицы попадают в зону отстоя.

Рис. 20. Фильтры очистки топлива:

а - фильтр грубой очистки топлива: 1 - болт; 2 - штуцер; 3 - пробка выпуска воздуха; 4 - корпус фильтра; 5 - распределитель; 6 - прокладка; 7 - нажимное кольцо; 8 - фильтрующий элемент; 9 - стакан, 10 - успокоитель; 11-пробка слива отстоя; 6 - фильтр тонкой очистки топлива; 1 - шпилька крепления крышки фильтра; 2 - крышка; 3 - вентиль с трубкой отвода топлива; 4 - фильтрующий элемент; 5 - прокладка; 6 - корпус; 7 - пробка слива отстоя.

Фильтр тонкой очистки топлива (рис. 20, б) состоит из корпуса 6, крышки 2 с вмонтированным в нее вентилем, двухступенчатого бумажного фильтрующего элемента 4 и уплотнителя. Топливо проходит через шторы бумажного фильтрующего элемента, почти полностью освобождаясь от механических примесей и воды. Из корпуса фильтра очищенное топливо по трубке поступает в головку топливного насоса. Отстой из фильтра тонкой очистки сливают через закрываемое пробкой 7 отверстие в нижней части корпуса. Для удаления воздуха из фильтра и системы подачи топлива на крышке фильтра предусмотрен специальный вентиль 3.

Форсунка ФД-22 (рис. 21) -штифтовая, с четырехдырчатым распылителем. К нижнему торцу корпуса 2 форсунки специальной гайкой 10 прикреплен распылитель 1. Игла распылителя прижата к коническому седлу распылителя пружиной 9, усилие которой передается штангой 3. Верхним торцом пружина упирается в тарелку регулировочного винта 4. Регулировочный винт ввернут в дно гайки 7 пружины и предохранен от проворачивания контргайкой 6.

Рис. 21. Форсунка;

1 - распылитель; 2 - корпус; .1 - шпанга; 4 - регулировочный винт; 5 - колпак; 6 - контргайка; 7 - гайка пружины; 8 - прокладка; 9 - пружина; 10 - гайка распылителя; 11 - прокладка штуцера; 12 - прокладка; 13 - седло; 14 -штуцер.

Трубопровод высокого давления, идущий от соответствующей секции топливного насоса, присоединен к штуцеру 14 форсунки. По каналу в корпусе форсунки и трем наклонным каналам в корпусе распылителя топливо подается в фасонную выточку в нижней части корпуса распылителя. Когда давление топлива достигает 17,5 МПа (175 кгс/см²), игла, преодолевая усилие пружины 9, приподнимается и открывает доступ топливу к четырем отверстиям распылителя. Проходя под высоким давлением через отверстия, топливо приобретает большую скорость и на выходе из них мелко распыляется в камере сгорания. Когда затем давление в форсунке упадет, игла под действием пружины 9 резко перекроет выходное отверстие распылителя и прекратит впрыск топлива.

Давление начала впрыска топлива форсунки регулируют, изменяя затяжку пружины 9 при помощи винта 4.

Распылитель и иглу изготавливают из легированной стали, термически обрабатывают и притирают друг к другу. Разукомплектовать их нельзя.

Регулятор (рис. 22) - механический, всережимный, предназначен для изменения количества подаваемого в цилиндры дизеля топлива в зависимости от нагрузки дизеля. Корпус регулятора крепится к фланцу корпуса топливного насоса.

Рис. 22. Регулятор топливного насоса;

1 - зубчатая рейка; 2 - тяга; 3 - пружина регулятора; 4-корпус корректора; 5-шток корректора; 6 - болт номинала; 7-упорная пята; 8 - основной рычаг; 9 - промежуточный рычаг; 10 - грузы; 11-муфта регулятора; 12- болт максимальной частоты вращения; 13 - рычаг управления; 14 - пружина обогатителя; 15 - рычат пружины.

На лыске хвостовика кулачкового вала насоса напрессована упорная шайба, которая посредством четырех резиновых сухариков соединена со ступицей грузов. Ступица с четырьмя грузами 10 и муфта 11 регулятора с упорным подшипником установлена на хвостовике вала свободно. Таким образом, вращательное движение кулачкового вала топливного насоса через резиновые сухари передается ступице грузов регулятора. Резиновые сухари представляют собой упругое звено регулятора и служат для уменьшения неравномерности вращения грузов. Дополнительный упорный шариковый подшипник разгружает подшипники кулачкового вала от осевых усилий, передаваемых грузами регулятора.

На оси в нижней части корпуса регулятора установлены основной 8 и промежуточный 9 рычаги, связанные между собой болтом. Промежуточный рычаг в верхней части связан тягой 2 с зубчатой рейкой 1 насоса. На промежуточном рычаге 9 установлен корректор 4 топливоподачи. Основной рычаг в верхней своей части соединен пружиной 3 и серьгой с рычагом 15, жестко установленным на оси рычага 13 управления. В заднюю стенку корпуса регулятора ввернут так называемый болт номинала 6, который ограничивает перемещение основного рычага 8 в сторону увеличения подачи топлива и служит для регулировки часовой производительности топливного насоса. В специальный наружный прилив корпуса регулятора ввернут болт 12, который ограничивает угловой поворот рычага 13 управления, а следовательно, и частоту вращения дизеля. Обогатитель топливоподачи на пусковой частоте вращения действует автоматически: промежуточный рычаг 9 на обогащение подачи поворачивает пружину 14.

Регулятор работает следующим образом. При запуске дизеля рычаг управления 13 устанавливают в положение максимального скоростного режима (до упора в болт 12 наибольшей частоты вращения). При этом рычаг 15 натягивает одновременно пружину 3 регулятора и пружину 14 обогатителя. Пружина 3 регулятора прижимает основной рычаг 8 к головке болта 6 номинала, а пружина 14 обогатителя подает промежуточный рычаг 9 с тягой 2 и рейку 1 насоса вперед (в сторону привода), обеспечивая необходимое для запуска дизеля увеличение цикловой подачи топлива. После запуска дизеля и увеличения частоты вращения вала насоса грузы 10 под действием центробежных сил расходятся, преодолевая усилие пружины 14 обогатителя, перемешают через упорный подшипник муфты 11 назад, поворачивают промежуточный рычаг 9, а следовательно, подают и рейку 1 насоса в сторону уменьшения подачи топлива. При достижении максимальной частоты вращения центробежная сила грузов уравновешивается усилием пружины 3 регулятора, и рейка 1 насоса устанавливается в промежуточном положении, когда подача топлива соответствует этой частоте вращения. При этом шток 5 корректора утоплен, а пружина сжата, основной 8 и промежуточный 9 рычаги регулятора прижаты друг к другу и работают как одно целое. По мере возрастания нагрузки частота вращения дизеля и вала топливного насоса снижается. Центробежная сила грузов 10 уменьшается, и рычаги 9 и 8 под действием пружины 3 регулятора перемешаются вперед (к приводу), соответственно передвигая рейку 1 в сторону увеличения подачи топлива. При достижении номинальной частоты вращения дизеля устанавливается подвижное равновесие: усилие грузов 10 уравновешивается усилием пружины 3 регулятора, а основной рычаг 8 касается болта 6 номинала. Когда нагрузка превышает номинальную (перегрузка), частота вращения вала дизеля и насоса уменьшается, и промежуточный рычаг 9 с рейкой 1 под действием пружины корректора перемешается в сторону увеличения подачи топлива, что обеспечивает возрастание крутящего момента дизеля и преодоление перегрузки. Степень корректирования подачи топлива при временной перегрузке дизеля составляет 15...22% по отношению к топливоподаче на номинальной частоте вращения и зависит от того, насколько выступает шток из корпуса корректора, а также от степени затяжки пружины корректора.

Для остановки дизеля рычаг 13 управления отводят вперед (в сторону привода). При этом рычаг 15 пружины через пружины 3 регулятора подает основной рычаг 8 к задней стенке корпуса регулятора. Основной рычаг через ограничительный болт увлекает за собой промежуточный рычаг 9, а следовательно, и рейку назад -на выключение топливоподачи (при резком выключении подачи топлива из положения максимальной или номинальном частоты вращения перемещение промежуточного рычага с рейкой осуществляется энергией вращающихся грузов).

Техническое обслуживание системы питания. Исправное состояние всех сборочных единиц, агрегатов и приборов системы питания является одним из главных условий бесперебойной и экономичной работы дизеля. Для обеспечения надежной работы системы питания необходимо прежде всего заправлять систему хорошо профильтрованным и отстоянным топливом, содержать все составные части системы питания в чистоте, полностью соблюдать правила регламентированного технического обслуживания. Ниже приведены сведения о техническом обслуживании основных элементов системы питания.

Техническое обслуживание воздухоочистителя заключается в своевременной замене масла в поддоне, промывке фильтрующих элементов, очистке проходов воздуха и тщательном уплотнении всех соединений. Контроль за состоянием засоренности воздухоочистителя осуществляется индикатором, установленным на щитке приборов в кабине. Для обеспечения нормальной работы воздухоочистителя необходимо выполнять следующие требования:

1. Через 120 ч работы в нормальных условиях, через 20 ч при сильной запыленности (культивация, боронование, сев) и через 480 ч работы по снежному покрову снять поддон и проверить состояние и уровень масла. В случае загрязнения масло слить, промыть внутреннюю полость поддона и залить свежее до уровня кольцевой канавки. Переполнение поддона не допускается, так как это приводит к засасыванию загрязненного масла в цилиндры дизеля.

2. Ежесменно осматривать фильтр грубой очистки и при необходимости очищать сетку, через которую поступает воздух, и щели для выбрасывания пыли. При работе в условиях засоренности воздуха крупными частицами (полова, сено) уложить на сетку фильтра дополнительно марлевую вставку.

3. Периодически проверять воздухоочиститель и соединения впускного проходя воздуха на герметичность, для чего снять фильтр грубой очистки и в режиме средней частоты вращения дизеля плотно перекрыть центральную трубу воздухоочистителя. Дизель при этом должен остановиться. В противном случае герметичность нарушена.

4. Через 480 ч работы снять с дизеля воздухоочиститель, отъединить и очистить поддон; снять колпак, завихритель и сетку; очистить внутреннюю полость фильтра грубой очистки и центральную трубу воздухоочистителя; промыть корпус воздухоочистителя вместе с капроновыми элементами в дизельном топливе, дать топливу стечь, затем продуть корпус и элемент сжатым воздухом и установить воздухоочиститель на дизель; заполнить поддон маслом до уровня кольцевой канавки и установить его на место; проверить герметичность всех соединений.

Если фильтрующие элементы сильно засорены и промывка корпуса вместе с фильтрующими элементами не достигла цели, нужно разобрать воздухоочиститель, для чего срубить две заклепки крепления стопора обоймы, снять стопор, обойму и фильтрующие элементы. Промыть фильтрующие элементы и корпус воздухоочистителя в дизельном топливе и установить их на место. Фильтрующий элемент с тонкой капроновой нитью устанавливают сверху. Стопор закрепить новыми заклепками.

Техническое обслуживание фильтра грубой очистки топлива заключается в периодическом сливе отстоя и промывке его элементов. Отстой сливают через 120 ч работы, отвернув резьбовую пробку 11 (см. рис. 20, а) в нижней части стакана, до тех пор, пока не появится чистое топливо. Через 960 ч работы промыть фильтр грубой очистки топлива, для чего закрыть краник топливного бака, отвернуть болты 1 и снять нажимное кольцо 7 и стакан 9, вывернуть ключом фильтрующий элемент 8 и снять распределитель 5; промыть фильтрующий элемент, распределитель и внутреннюю полость стакана в керосине или дизельном топливе и установить их на место. После сборки фильтра заполнить систему топливом.

Техническое обслуживание фильтра тонкой очистки топлива заключается в периодическом сливе отстоя, замене фильтрующего элемента и промывке внутренних полостей. Через 240 ч работы слить отстой топлива из фильтра, для чего отвернуть резьбовую пробку 7 (см. рис. 20, б).

Срок службы фильтрующего элемента зависит от чистоты применяемого топлива. Фильтрующий элемент заменяют при переходе к осенне-зимнему сезону, но не реже чем через 1500 ч работы. Чтобы заменить фильтрующий элемент, нужно закрыть краник топливного бака; слить топливо из фильтра; отвернуть гайки крепления крышки 2 и снять крышку с фильтрующим элементом; промыть крышку и внутреннюю полость корпуса фильтра; собрать фильтр с новым фильтрующим элементом и заполнить систему топливом.

Заполнение системы топливом. После промывки или замены фильтрующего элемента, демонтажа топливного насоса или топливопроводов или в случае подсоса воздуха через неплотности в соединениях топливной системы могут образоваться воздушные пробки. Попадание воздуха в топливную систему вызывает нарушения подачи топлива в цилиндры и четкую работу дизеля. Нарушение подачи топлива из-за присутствия в топливной системе воздуха затрудняет пуск дизеля. Кроме того, при уменьшении подачи топлива снижается мощность дизеля, и он работает с перебоями вследствие пропусков подачи топлива в отдельные цилиндры. Если в топливную систему проник воздух, его нужно удалить, заполнив систему топливом. Воздух из топливной системы удаляют при помощи насоса ручной подкачки. Для удаления воздуха необходимо: открыть кран топливного бака, отвернуть пробку 3 (см. рис. 20, а) на корпусе фильтра грубой очистки, а затем, когда из отверстия потечет топливо, установить пробку на место; отвернуть пробку 11 (см. рис. 16) на корпусе топливного насоса и продувочный вентиль на фильтре тонкой очистки топлива. При помощи насоса ручной подкачки прокачать систему, закрывая последовательно, по мере появления топлива без пузырьков воздуха, вентиль на фильтре тонкой очистки топлива и пробку на корпусе топливного насоса. После удаления воздуха из системы плотно завернуть рукоятку насоса ручной подкачки.

Техническое обслуживание форсунок заключается в периодической проверке качества распыла топлива и давления начала впрыска топлива. Прежде чем снять форсунку с дизеля, следует тщательно очистить ее наружную поверхность и головку блока цилиндров от пыли и грязи. Форсунки с дизеля снимают и проверяют их на стенде через 960 ч работы. Форсунка считается исправной, если она распыляет топливо в виде туманообразного облака из всех четырех отверстий распылителя, без отдельно вылетающих капель, сплошных струек и сгущений при частоте 60...70 впрысков в минуту. Начало и конец впрыска должны быть четкими, появление капель на носке распылителя не допускается. Углы наклона распыла отверстий относительно оси распылителя должны составлять для двух отверстий, расположенных со стороны топливоподаюшего штуцера, 61...69°, для двух других отверстий -51...53°.

При плохом распыле топлива и изменении углов распыла форсунку необходимо разобрать, очистить детали от нагара и промыть. Отверстия распылителя прочищают специальной иглой (струной диаметром до 0,28 мм). При разборке форсунки сначала отворачивают колпак 5 (см. рис. 21), отпускают гайку 7, выворачивают регулировочный винт 4, ослабляя при этом пружину 9. Затем отворачивают гайку 10 распылителя и снимают распылитель 1.

Если давление начала впрыска топлива выходит за пределы 16,5...18,5 МПа (165...185 кгс/см²), форсунку нужно регулировать. Для этого отворачивают колпак 5 форсунки, отпускают контргайку 6 и регулировочным винтом 4 изменяют затяжку пружины 9 до тех пор, пока давление начала впрыска не станет равным 17,5 МПа (175 кгс/см²). Затем регулировочный винт фиксируют контргайкой. Перед установкой на дизель форсунку промывают в дизельном топливе. Болты крепления форсунок затягивают равномерно, моментом 25...30 Н · м (2,5...3,0 кгс · м).

Техническое обслуживание топливного насоса заключается в периодической (через 120 ч работы) проверке уровня масла и замене его в корпусе насоса (после 480 ч работы дизеля). В целях надежности работы топливного насоса и снижения трудоемкости технического обслуживания на последних образцах дизелей Д-240 и Д-240Л внедрена циркуляционная смазка топливного насоса от смазочной системы дизеля. После 960 ч работы дизеля на безмоторном стенде проверяют соответствие топливного насоса параметрам, приведенным ниже. При необходимости насос регулируют.

| Номинальная частота вращения вала насоса, об /мин | 1100 |

| Частота вращения при начале действия регулятора, об/мин | 1115 |

| Цикловая подача насоса на стенде при номинальной частоте вращения, мм³/цикл | 74,4-76,2 |

| Коэффициент неравномерности топлива между секциями при номинальной частоте вращения, не более, %................. | 6 |

| Максимальная частота вращения холостого хода, об/мин................ | 1170 |

| Цикловая подача насоса при максимальной частоте вращения холостого хода, не более, мм³/цикл | 6,4 |

| Коэффициент неравномерности топлива между секциями при максимальной частоте вращения холостого хода, не более, % | 30 |

| Частота вращения при коррекции топливоподачи, об/мин | 850 |

| Степень коррекции топливоподачи, % | <15...22 |

| Частота вращения при выключении корректора, об/мин ................ | 1040... 1100 |

| Цикловая подача топлива при 40...50 об/мин кулачкового вала, не менее, мм³/цикл | 120 |

| Угол начала подачи топлива секцией по мениску до в.м.т. толкателя (по профилю кулачка), град ... | 57 ± 1 |

Регулировку топливного насоса проводят на специальном стенде, оборудованном и укомплектованном приборами для измерения частоты вращения кулачкового вала, мерной посудой для определения количества подаваемого топлива каждой секцией насоса, градуированным диском для выявления начала подачи топлива и приводом с вариатором, позволяющим плавно измерять частоту вращения.

Регулировку скоростного режима выполняют при помощи болта 23 (см. рис. 16), ввернутого в прилив корпуса регулятора. Болт ограничивает натяжение пружины регулятора.

Для увеличения частоты вращения, соответствующей началу действия регулятора, болт вывертывают, для уменьшения - ввертывают. Один оборот болта изменяет скоростной режим дизеля на 30...50 об/мин. В случае затруднений при регулировке частоты вращения этим методом скоростной режим можно устанавливать, изменяя жесткость пружины 14 регулятора (увеличивая или уменьшая число рабочих витков при помощи серьги).

Регулировка цикловой подачи и равномерности подачи топлива по секциям насоса. Частичная регулировка цикловой подачи насоса может быть достигнута при помощи болта 17 номинала. При вворачивании болта внутрь корпуса регулятора цикловая подача увеличивается, при выворачивании - уменьшается.

Равномерность подачи топлива секциями насоса регулируют поворотом гильзы 11 (см. рис. 17), а следовательно, и плунжера 8 относительно зубчатого венца 10 при ослабленном стяжном винте 15. При повороте гильзы влево подача топлива увеличивается, при повороте гильзы вправо - уменьшается.

Угол начала подачи топлива регулируют болтом толкателя 5 (см. рис. 16) по мениску топлива в моментоскопе, привернутом к штуцеру насоса. Для увеличения угла начала подачи винт ввертывают в толкатель, для уменьшения - вывертывают.

Момент начала подачи топлива насосом на дизеле следует проверять в такой последовательности.

1. Установить рычаг управления подачей топлива насосом в положение, соответствующее максимальной подаче.

2. Отъединить трубку высокого давления от штуцера первой секции и вместо нее присоединить моментоскоп.

3. Проворачивать коленчатый вал дизеля по направлению его рабочего вращения до тех пор, пока из стеклянной трубки моментоскопа не потечет топливо без пузырьков воздуха.

4. Удалить часть топлива из стеклянной трубки и, медленно вращая коленчатый вал дизеля, следить за уровнем топлива в трубке моментоскопа; в момент начала подъема топлива в трубке прекратить вращение коленчатого вала.

5. Вывернуть установочный болт из резьбового отверстия заднего листа и вставить его ненарезным концом в то же отверстие до упора в маховик. Установочный болт должен совпадать с отверстием в маховике (значит, поршень первого цилиндра дизеля находится в положении, соответствующем 26° до в.м.т.).

В случае несовпадения установочного болта с отверстием в маховике необходимо изменить положение шлицевого фланца относительно шестерни привода топливного насоса. Для этого снять крышку люка 8 (рис. 23) с крышки распределения; вывернуть два болта 3 крепления планки и шлицевого фланца, снять планку 7, совместить установочный болт с отверстием в маховике; при помощи ключа повернуть за гайку 6 кулачковый валик насоса и шлицевой фланец 5 по часовой стрелке до момента начала подъема топлива в стеклянной трубке моментоскопа; в совпавшие отверстия в шлицевом фланце и шестерне привода ввернуть два болта, предварительно установив планку 7 (в случае несовпадения осей отверстий по радиусу повернуть на пол-оборота валик топливного насоса с шлицевым фланцем). После закрепления шлицевого фланца проверить еще раз момент начала подачи топлива (выполняя последовательно операции в соответствии с пунктами 3...5).

6. Прикрепить трубку высокого давления и ввернуть в отверстие заднего листа установочный болт.

7. Зафиксировать болты крепления шлицевого фланца, установить крышку люка на место и отрегулировать осевой зазор шестерни привода топливного насоса. Для регулировки осевого зазора отпустить контргайку 9, ввернуть регулировочный болт 10 до упора в планку 7, а затем вывернуть его на 1/3 ... 1/2 оборота и закрепить контргайкой. Осевой зазор шестерни регулируют, устанавливая на дизель топливный насос или крышку люка. Во избежание нарушения момента начала подачи топлива при снятии его с дизеля отворачивать болты крепления планки и шлицевого фланца к шестерне не рекомендуется.

Рис. 23. Установка угла начала впрыска:

1 - крышка распределения; 2 - замковая шайба; 3 - болт; 4 - шестерня привода насоса; 5 - шлицевой фланец; 6 - гайка валика; 7 - планка; 8 - крышка люка; 9 - контргайка; 10 - регулировочный болт.

Дата добавления: 2020-11-15; просмотров: 288; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!