Стыки плоских сеток внахлестку в направлении рабочей и распределительной гладкой арматуры:

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Тверской государственный технический университет»

(ТвГТУ)

Кафедра «Строительное производство»

СОВРЕМЕННЫЕ ТЕХНОЛОГИИ МОНОЛИТНОГО ДОМОСТРОЕНИЯ

( Часть 2)

Учебно-методическое пособие

по дисциплине «Современные технологии монолитного домостроения» для студентов всех форм обучения

направления подготовки бакалавров

08.03.01. Строительство

Профиль подготовки

Промышленное и гражданское строительство

Тверь 2019

УДК 624.012.4 (075.8)

ББК 38.626.1я7

Учебно-методическое пособие содержит технологические схемы по всем темам лекций дисциплины «Современные технологии монолитного домостроения». Данное пособие используется (изучается) совместно с текстом лекций.

Рекомендовано к печати на заседании кафедры «Конструкции и сооружения» (протокол № 1 от 27.09. 2019г.).

Составитель Макарова Т.Ю.

© Тверской государственный технический

университет, 2019

© Макарова Т. Ю., 2019

|

|

|

ТЕМА 7. ТЕХНОЛОГИЯ ОПАЛУБОЧНЫХ РАБОТ, КОНТРОЛЬ И ОБЕСПЕЧЕНИЕ КАЧЕСТВА

Таблица 7.1. Рекомендуемый квалификационный разряд рабочих - опалубщиков для выполнения операций

| Квалификаци- | ||

| Операция | Элементы | онный разряд |

| опалубки | (минималь- | |

| ный) | ||

| Разметка положения фундаментов и | - | IY |

| других конструкций | ||

| Разметка положения закладных деталей | - | IY |

| Подноска элементов опалубки и лесов | - | I |

| Сборка каркасов из несущих балок (для | Несущие балки | II |

| ступенчатых фундаментов) | ||

| Установка каркасов из несущих балок | То же | III |

| Установка и закрепление схваток стен | Схватки, подкосы | III |

| фундаментов | ||

| Установка и раскрепление телескопических | Телескопические | |

| стоек | стойки, крепления, | III |

| связи | ||

| Сборка опор из составных и телескопи- | Составные и телескопи- | |

| ческих стоек | ческие стойки, связи | III, IY |

| Установка прогонов по стойкам | Балки, схватки | III |

| Установка балочных струбцин и хомутов | Балочные струбцины, | III |

| для опалубки балок и ригелей | подвесные хомуты | |

| Выверка опалубки перекрытий и балок | - | IY, Y |

| Установка опор под наклонные перекрытия | Составные стойки, теле- | |

| скопические стойки, | III, IY | |

| связи, крепления | ||

| Выверка опор наклонных перекрытий | - | Y |

| Установка щитов опалубки перекрытий, | Щиты, крепления | III |

| балок | ||

| Установка щитов опалубки для раздельного | Щиты, крепления, уплот- | III |

| бетонирования | нительные прокладки | |

| Установка щитов термоактивной опалубки | Термоактивные щиты, | III |

| инвентарная разводка, | ||

| крепления |

|

|

|

Таблица 7.2. Допускаемые отклонения положения и размеров опалубки

| Отклонения | Величина отклонений, мм |

| 1.Отклонения размеров расстояний между опорами изгибаемых элементов опалубки (стойками, тяжами и пр.) и расстояний между связями, раскрепляющими стойки лесов, от проектных: на 1 м длины на весь пролет, не более | ±25 ±75 |

| 2. Отклонение от вертикали или от пролетного наклона плоскостей опалубки и линий их пересечения: на 1 м высоты на всю высоту конструкций: фундаментов стен и колонн высотой до 5 м, поддерживающих монолитные перекрытия то же высотой более 5 м колонн каркаса, связанных балками арок и балок | 5 20 10 15 10 5 |

| 3. Смещение осей разборно-переставной опалубки от проектного положения: фундаментов стен и колонн балок, прогонов и арок | 15 8 10 |

| 4. Отклонения внутренних размеров поперечных сечений коробов опалубки и расстояний между внутренними поверхностями опалубки стен от проектных | +5 |

| 5. Местные неровности опалубки (при проверке двухметровой рейкой) | 3 |

Примечания: 1. При возведении многоэтажных (многоярусных) сооружений отклонения в расположении осей опалубки от проектного положения, допущенные согласно п. 3 настоящей таблицы в нижележащих этажах (ярусах), должны быть исправлены при установке опалубки этих элементов в последующих этажах (ярусах).

|

|

|

2. Применение инвентарных элементов опалубки и лесов с сечениями меньше предусмотренных проектом допускается при условии, если приняты необходимые меры против перенапряжения и недопустимых деформаций путем более частой постановки опор и креплений и иными средствами.

|

|

|

Рис. 7.1. Размещение тяжей в элементах опалубки фундаментов высотой 2,4 и 1,2 м

Рис. 7.2. Крепление элементов опалубки стяжной проволокой (слева) и с применением накладок (справа)

Рис. 7.3. Расстановка замков в элементах опалубки

Рис. 7.4. Распределение возникающих усилий в опалубке гайкой-прокладкой (слева) и ригелем (справа)

Таблица 7.3

| Показатели опалубки | Высота 5,1м | Высота 5,4 м |

| Площадь опалубки на 1 м2 бетона | 102% | 108% |

| Стоимость опалубки на 1 м2 бетона | 100% | 97,3% |

| Детали на 1 м2 опалубки | 100% 100% | 88,4% 95,6% |

| Тяжи на 1 м2 бетона | 100% | 112,5% |

С учетом труб и конусов из ПВХ (дистанцеры).

Рис. 7.5. Торцевая опалубка:

а – крепление через существующие отверстие тяжа; б – крепление в заранее встраиваемые в стены гильзы

Рис. 7.6. Опалубка ригелей:

а – на опорных башнях PD 8, ригель выполнен с кронштейнами UZ; б – на рамных стойках ST 100, ригель выполнен с кронштейнами AW; в – на стойках

Рис. 7.7. Крепежные скобы:

а – для опор перекрытия диаметром 48-76 мм; б – для опор перекрытия диаметром 76-89 мм и поперечным сечением от 100х100 мм до 120х120 мм

Рис. 7.8. Опорные башни:

а– ST 100; б – PD 8; в – MULTIPROP c рамами MRK

Рис. 7.9. Расположение стоек опалубки:

а – правильно; б – неправильно

Рис. 7.10. Монтаж опор опалубки

Рис. 7.11. Монтаж балок, палубы и промежуточных стоек

Рис. 7.12. Демонтаж промежуточных опор и поперечных балок

Рис. 7.13. Демонтаж щитов опалубки и продольных балок

Рис. 7.14. распалубленное помещение с временными опорами

Рис. 7.15. Варианты «подвешенных» конструкций

а – лифтовой шахты; б – жилого дома с функциональным первым этажом

Рис. 7.16. Стол UNIPORTAL:

а – общий вид; б – вид сверху

| Рис. 7.17 Поворотная головка |

| Рис. 7.18. Варианты креплений поперечных балок |

Рис. 7.19. Варианты стыковки и добора:

а – стык столов Т-образный; б – стык столов с выступающей фанерой;

в – примыкание к стене; г – добор между столами

|

|

| Рис. 7.20. Сборка плоской рамы башни | Рис. 7.21. Места крепления рамы MRK к стойкам |

|

|

Рис. 7.22. Раскладка рам MRK с учетом цветовых меток:

а – внешняя труба; б – внутренняя труба

|

|

| Рис. 7.23. Крепление боковых рам MRK | Рис. 7.24. Завершающий этап сборки башни |

|

|

| Рис. 7.25. Обеспечение устойчивости башни | Рис. 7.26. Установка башни в проектное положение |

| Рис. 7.27. Сборка башни |

|

| Рис . 7.28. Опалубка PERI VARIO GT 24 для колонн сложного очертания |

| Рис. 7.29. Опалубка колонн: а – общий вид; б – в комплекте с лестницами и платформами для безопасной работы на высоте |

| Рис. 7.30. Стальные ригели для колонн: а – SSRZ 24-97/85 сечением от 0,24х0,24 м до 0,48х0,60 м (Арт. № 012150) и SSRZ 24-113/101 сечением от 0,4х0,4 м до 0,64х0,76 (Арт. №012160); б – SGRZ 181 (Арт. №012060) и SVRZ 120 (Арт. № 012050) сечением до 1,2х0,8 м |

Рис. 7.31. Подъемно-переставная опалубка:

а – ACS-R для стен; б – ACS-G для круглых сооружений и бетонирования перекрытий и стен; в – ACS-P для сооружений сложного сечения;

г – консольно-переставной блок

Рис. 7.32. Технологический цикл работы подъемно-переставной опалубки

Таблица 7.4. Значения отклонений точности изготовления и установки опалубки

| Интервалы размеров, мм | Значения отклонений точности, мм | |

| изготовления | установки | |

| 30-50 | ±0,31 | ±0,80 |

| 50-80 | ±0,37 | ±0,85 |

| 80-120 | ±0,44 | ±1,10 |

| 120-180 | ±0,50 | ±1,25 |

| 180-250 | ±0,58 | ±1,45 |

| 250-315 | ±0,65 | ±1,60 |

| 315-400 | ±0,70 | ±1,80 |

| 400-500 | ±0,78 | ±2,00 |

| 500-630 | ±0,88 | ±2,20 |

| 630-800 | ±1,00 | ±2,50 |

| 800-1000 | ±1,15 | ±2,80 |

| 1000-1250 | ±1,30 | ±3,30 |

| 1250-1600 | ±1,55 | ±3,80 |

| 1600-2000 | ±1,85 | ±4,60 |

| 2000-2500 | ±2,20 | ±5,50 |

| 2500-3150 | ±2,70 | ±6,75 |

Таблица 7.5. Контроль качества опалубочных работ

| Контроли-руемые опе- рации | Состав и средства контроля | Документация |

| Подготови-тельные работы | Проверить: ∙ наличие паспорта с инструкцией по монтажу и эксплуатации опалубки; ∙ наличие ППР на установку и приемку опалубки; ∙ качество подготовки и отметки несущего основания; ∙ наличие и состояние крепежных элементов, средств подмащивания | Паспорт ППР, Акт освиде- тельствования скрытых работ |

| Сборка опалубки | Контролировать: ∙ соблюдение порядка сборки щитов опалубки, установки крепежных элементов, средств подмащивания, закладных элементов; ∙ плотность сопряжения щитов опалубки между собой и с ранее уложенным бетоном; ∙ соблюдение геометрических размеров и проектных наклонов плоскостей опалубки; ∙ надежность крепления щитов опалубки | Общий журнал работ |

| Приемка опалубки | Проверить: ∙ соответствие геометрических размеров опалубки проектным; ∙ положение опалубки относительно разбивочных осей в плане и по вертикали, в т.ч. обозначение проектных отметок верха бетонируемой конструкции внутри поверхности опалубки; ∙ правильность установки и надежность крепления пробок и закладных деталей, а также всей системы в целом | Общий журнал работ. Акт приемки опалубки |

| Контрольно-измерительный инструмент | Рулетка ГОСТ 7502-80* Отвес строительный ГОСТ 7948-80 Нивелир ГОСТ 10528-76 Теодолит ГОСТ 10529-86 Линейка металлическая ГОСТ 427-75* | |

| Операционный контроль осуществляют: мастер (прораб), инженер отдела контроля качества, геодезист – в процессе выполнения работ. Приемочный контроль осуществляют: мастер (прораб), геодезист, представитель технадзора Заказчика. | ||

ТЕМА 8. ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ АРМАТУРНЫХ РАБОТ НА СТРОИТЕЛЬНОЙ ПЛОЩАДКЕ, КОНТРОЛЬ И ОБЕСПЕЧЕНИЕ КАЧЕСТВА

| Рис. 8.1. Арматурные сетки: а – сварная плоская; б – то, же рулонная; в- гнутая |

| Рис. 8.2. Арматурные каркасы: а – плоские; б – пространственный; в – с тавровым сечением; г – с лвутавровым сечением; д – пространственный из гнутых сток; е - вязаный |

Таблица 8.1. Размеры унифицированных сеток

| Оптимальная длина сеток, мм, при ширине, мм | Оптимальная длина сеток, мм, при ширине, мм | ||||||

| 1050 | 1450 | 2050 | 3050 | 1050 | 1450 | 2050 | 3050 |

| 1450 1750 2050 2350 2650 2950 3250 3350 3850 4150 | 1450 1750 2050 2350 2650 2950 3250 3350 3850 4150 | - - - - 2650 2950 3250 3350 3850 4150 | - - - - - 2950 3250 3350 3850 4150 | - - - - - - - - - - | 4450 4750 5050 5350 5650 5950 6250 6550 6850 7150 | 4450 4750 5050 5350 5650 5950 6250 6550 6850 7150 | 4450 4750 5050 5350 5650 5950 6250 6550 6850 7150 |

Рис. 8.3. Арматурные проволочные изделия:

а – проволочные канаты К7-1400 (к-7); б – пакеты из проволок класса В1400 (Вр-II) d=5 мм; в – однорядные (из 18 отдельных проволок и из 6 семипроволочных канатов) и многорядные (из 60 и 28 проволок) пучки из проволоки d=5 мм; 1 – трубка из кровельной стали; 2 – анкер; 3 – скрутки из мягкой проволоки d=3 мм; 4 – отрезки спирали из стальной проволоки d=2 мм (распределительные звездочки в пучках из канатов); 5 – семипроволочные канаты; 6 – отдельно уложенные проволоки; 7 – коротыши d=18 мм, длиной 100 мм, с шагом 1000 мм – для свободного заполнения полости пучка раствором; 8 – многорядный пучок; 9 – двухрядный пучок; d – диаметр составляющих проволок; D1 – условный диаметр первого повива; D2 – то, же второго повива

| Рис. 8.4. Армирование высокопрочной проволокой: а – рабочая предварительно напряженная арматура плиты, работающая в двух направлениях; б – образец колонны с напрягаемой продольной и поперечной арматурой; 1 – формообразующий поддон; 2 – штыри (фиксация натянутой проволоки); 3 – перекрестная предварительно напряженная проволочная арматура |

Рис. 8.5. Приспособления для обработки арматурной стали:

а – станок М-36 для резки; б – ручная отрезная машина GWS 14-125 СЕ; в – ножницы (для резки арматуры диаметром до 16 мм); г – отрезной круг диаметром 180/230 мм; д – обдирочный круг; е – кольцевая щетка для удаления ржавчины

| Рис. 8.6. Универсальное приспособление: а – гибка арматуры; б – режущие элементы |

| Рис. 8.7. Станок для гибки арматурной стали. Модель В-36 |

|

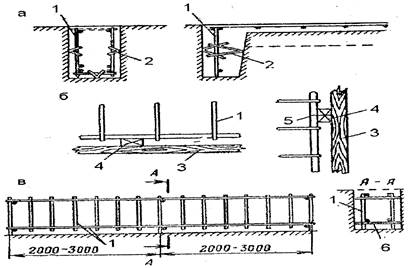

Рис. 8.8. Арматурные работы:

а– укладка арматурной сетки; б – установка арматурного пространственного каркаса

Таблица 8.2. Толщина защитного слоя арматуры

| Конструкции зданий | Минимально допустимая толщина защитного слоя, мм |

| Плиты и стены толщиной до 100 мм из бетона: | |

| тяжелого | 10 |

| легкого | 15 |

| Плиты и стены толщиной более 100 мм | 15 |

| Ребра часторебристых покрытий | 15 |

| Блоки и колонны при диаметре проволочной арматуры: | |

| до 20 мм | 20 |

| от 20 до 35 мм | 25 |

| более 35 мм | 30 |

| при арматуре из проката | 50 |

| Нижняя арматура фундамента: | |

| при наличии подготовки | 36 |

| без подготовки | 70 |

| Фундаментные балки | 36 |

| Рис. 8.9. Способы обеспечения защитного слоя: а – в балках и ребрах плит при помощи упоров; б – в балках и колонная при помощи бетонных подкладок; в – в балках посредством удлиненных поперечных стержней; 1 – каркас; 2 – отрезки стержней; 3 – опалубка; 4 – подкладки; 5 – вязальная проволока; 6 – удлиненные арматурных стержни |

Рис. 8.10. Примеры установки арматурного каркаса:

а – подъем в горизонтальном положении; б – подъем в вертикальном положении; в – подача к месту установки; г – положение после закрепления

Таблица 8.3. Допускаемые отклонения при установке арматуры

| Места установки арматуры | Допус- каемые откло- нения, мм |

| 1 | 2 |

| В расстояниях между отдельными стержнями: | |

| для колонн, балок и арок | ± 10 |

| для плит, стен и фундаментов под каркасные конструкции | ± 20 |

| для массивных конструкций | ± 30 |

| В расстояниях между рядами арматуры при армировании в несколько рядов по высоте: | |

| в конструкциях толщиной более 1 м и фундаментах под конструкции и технологическое оборудование | ± 20 |

| в балках, арках и плитах толщиной более 100 мм | ± 5 |

| в плитах толщиной до 100 мм при проектной толщине защитного слоя 10 мм | ± 3 |

| В расстояниях между хомутами балок и колонн и между связями арматурных каркасов и ферм | ± 10 |

| В отдельных местах в толщине защитного слоя: | |

| в массивных конструкциях (толщиной более 1 м) | ± 20 |

| в фундаментах под конструкции и технологическое оборудование | ± 10 |

| в колоннах, балках и арках | ± 5 |

Окончание табл. 8.3.

| 1 | 2 |

| в плитах и стенах толщиной более 100 мм | ± 5 |

| в плитах и стенах толщиной до 100 мм при проектной толщине защитного слоя 10 мм | ± 3 |

| В расстояниях между распределительными стержнями в одном ряду: | |

| для плит, стен и фундаментов под каркасные конструкции | ± 25 |

| для массивных конструкций | ± 40 |

| От вертикали или горизонтали в положении хомутов (за исключением случаев, когда они предусмотрены проектом) | ± 10 |

| В положении осей стержней в торцах сварных каркасов, стыкуемых на месте с другими каркасами при диаметре стержней, мм: | |

| до 40 | ± 5 |

| 40 и более | ± 10 |

| В расположении стыков стержней по длине элемента: | |

| в каркасах и тонкостенных конструкциях | ± 25 |

| в массивных конструкциях | ± 50 |

| Отклонения положений элементов арматуры массивных конструкций (каркасов, блоков, ферм) от проектного: | |

| в плане | ± 50 |

| по высоте | ± 30 |

Примечание. Допускаемые отклонения от проекта при установке арматуры из крупных стержней диаметром более 90 мм, а также при установке сварных каркасов из фасонной стали и сварных труб устанавливаются проектом.

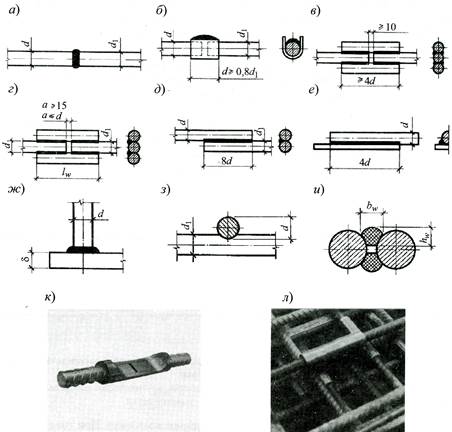

Рис. 8.11. Сварные стыки и обжимные муфты ненапрягаемой арматуры:

а – контактный; б – ванный в инвентарной форме; в – двусторонний шов с накладками; г – односторонний шов с накладками; д – нахлесточный при соединении двух стержней; е – то же, при соединении стержня с пластиной; ж – тавровый при соединении стержня перпендикулярно пластине; з – контактно-точечный при соединении пересекающихся стержней сеток и каркасов; и – ширина и высота сварного шва; к, л – обжимные муфты

Рис. 8.12.

Стыки плоских сеток внахлестку в направлении рабочей и распределительной гладкой арматуры:

а, б – рабочие стержни расположены в разных плоскостях; в – нахлестка распределительных стержней; г – впритык с наложением дополнительной стыковой сетки

Рис. 8.13. Способы соединения стержней и сеток:

а – стыкование сварных сеток из гладких стержней; б – то же, из стержней периодического профиля; в, г – сварные соединения вертикальных стержней; д – приемы устройства бессварочного соединения; е – крестовые бессварочные соединения; ж – способы вязки проволокой крестового соединения; 1 – рабочий стержень; 2 – распределительный стержень; 3 – свариваемые стержни; 4 – сварные соединения вертикальных стержней; 5 – разъемная форма для сварки; 6 – скоба; 7 – флюс; 8 – отверстие для удаления шлака; 9 – стальная обойма: 10 – металлический клин; 11 – пружинный замок; 12 – общий вид крестового соединения проволокой

Таблица 8.4. Наименьшая величина нахлестки

| Тип рабочей арматуры | Условия работы стыка | Наименьшая длина нахлестки, мм | |

| В 12,5 | В 15 и выше | ||

| Горячекатаная периодического профиля класса А300 (А-II) и гладкая класса А240 (А-I) | В растянутой зоне изгибаемых элементов В растянутых элементах | 35 40 | 30 35 |

| Горячекатаная периодического профиля класса А400 (А-III) | В растянутой зоне изгибаемых элементов | 45 | 40 |

| Рис. 8.14. Приспособления для вязки арматуры: а – аккумуляторный пистолет; б - крючок |

Рис. 8.15. Фиксаторы:

а– тип I; б – тип II; в – тип III; г – тип IV

Таблица 8.5. Область применения фиксаторов

| Тип фиксатора | I | II | III | IV |

| Диаметр проволоки, мм | 1,0…1,2 | 1,0…1,2 | 1,2 | 1,2 |

| Диаметр соединяемых стержней, мм | 16…6 | 25…6 | 20…8 | 32…14 |

| Рис. 8.16. Натяжение арматуры на бетон |

Таблица 8.6. Контроль качества арматурных работ

| Контролируе- мые операции | Состав и средства контроля | Документация |

| Подготови- тельные рабо- ты | П р о в е р и т ь: наличие паспорта или сертификата на арматурные изделия и требуемых в них данных, наличие бирок; внешним осмотром проверить качество изготовления арматурных изделий, при необходимости провести требуемые замеры и отбор проб на испытания; качество подготовки и отметки несущего основания, отсутствие пыли, снега, мусора и т.д. на поверхности основания; правильность установки и закрепления опалубки | Паспорта, сертификаты, бирки. Общий журнал работ. Акты освидетельствования скрытых работ |

| Установка арматурных изделий | К о н т р о л и р о в а т ь: порядок сборки элементов арматурного каркаса, качество выполнения сварки (вязки) узлов каркаса; точность установки арматурных изделий в плане и по высоте, надежность их фиксации; величину защитного слоя бетона | Общий журнал работ |

| Пиемка установленных арматурных изделий | П р о в е р и т ь: соответствие положения установленных арматурных изделий проектному; надежность фиксации арматурных изделий в опалубке; величину защитного слоя бетона; качество выполнения сварки (вязки) узлов каркаса | Акт освидетельствования скрытых работ |

| Контрольно-измерительный инструмент | Рулетка металлическая ГОСТ 7502-80* Отвес строительный ГОСТ 7948-80 Линейка металлическая ГОСТ 427-75* |

ТЕМА 9. ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ БЕТОННЫХ РАБОТ НА СТРОИТЕЛЬНОЙ ПЛОЩАДКЕ

| Рис. 9.1. Бетоносмесительный завод Tecwill COBRA: а – монтаж завода; б, в, г – общий вид |

| Рис. 9.2. Инвентарная бетоносмесительная установка а – общий вид; б - схема |

| Рис. 9.3. Общий вид гравитационного бетоносмесителя СБ-10 |

Рис. 9.4. Бетоносмесители:

а– F400/Е со скипом и механической лопатой (400 л; 9 м3/ч; 830 кг); б – DBA-H-1000B на шасси (1430 л; 2500 кг); в – РЗ-G4 (3510 л; 6600 кг); г – Р4-F4 (4130 л; 6500 кг)

| Рис. 9.5. Мобильный бетоносмеситель Mark |

| Рис. 9.6. Строительный комбайн КСМ-4 |

| Рис. 9.9. Башенные краны |

| Рис. 9.10. Самомонтирующийся кран на винтовых опорах |

| Рис. 9.11. Подача бетонной смеси «кран-бадья» |

Рис. 9.12. Бункеры (бадьи) для бетонной смеси;

а – неповоротный; б – поворотный; в – бункер-игла; 1 – каркас; 2 – рычаг; 3 – корпус; 4 – монтажные петли; 5 – затвор; 6 – вибратор; 7 – полозья; 8 – гибкий рукав

| Рис. 9.13. Бункеры (бадьи) для бетонной смеси: а – общий вид неповоротной бадьи; б – вид снизу; в – подача бетонной смеси; г – поворотная бадья |

| Рис. 9.14. Ленточный транспортер на опорах скольжения |

| Рис. 9.15. Автобетоносмеситель с ленточным транспортером |

| Рис. 9.16. Прицепные бетононасосы: а – фирмы CIFA$ б – фирмы TURBOSOL; в – фирмы SCHWING-Group |

| Рис. 9.17. Подача бетонной смеси автобетононасосом при бетонировании мостовой конструкции |

| Рис. 9.18. Подача бетонной смеси авто- бетонона- сосом при устройстве бурона- бивных свай |

Рис. 9.19. Автобетононасосы со смесителем:

а – SCHWING-Group на шасси МАЗ 6503040; б – фирмы CIFA системы Magnum

| Рис. 9.20. Пневмонагнетатель: а – общий вид; б – схема; 1 – корпус; 2 – люк-воронка; 3 – затвор; 4 – подводящий трубопровод; 5 – верхнее сопло; 6 – нижнее сопло; 7 – бетоновод; 8 – направляющий конус |

Рис. 9.21. Бетонирование с помощью пневмонагнетателя:

1 – пневмонагнетатель; 2 – ресивер; 3 – вибропитатель; 4 – гаситель; 5 – хоботы; 6 – бетоновод; 7 – автобетоновоз; 8 – компрессор; 9 - опалубка

Рис. 9.22. Подача бетонной смеси:

а– по виброжелобу; б – бетоноукладчиком; в – из автобетоносмесителя непосредственно в траншею; г – разгрузка автобетоносмесителя; д – транспортером автобетоносмесителя; е – из самосвала

Рис. 9.23. Подача бетонной смеси:

а,б – автобетононасосом при устройстве фундаментной плиты; в – то же, при бетонировании фундаментов; г – бетононасосом при устройстве набивных свай; д – в бадьях башенным краном

| Рис. 9.24. Инструменты и механизмы для уплотнения бетонной смеси: а – шуровка; б – ручная трамбовка; в – пневмотрамбовка; 1 – ручка; 2 – стержень; 3 – лопатка; 4 – трамбующая плита; 5 – бетон; 6 - шланг |

| Рис. 9.25. Внутренние вибраторы: а – с гибким валом; б – с двигателем, вынесенным к ручке; в – высокочастотный вибратор IREN 57; г – со встроенным инвертором для подключения к сети питания IRFRUN 57; д – с приводом М200 (гибкий вал SM 1-S и тип головки H55) |

Рис. 9.26. Виброоборудование:

а – наружный вибратор, закрепленный на опалубке; б – наружный вибратор;

в – высокочастотный внутренний вибратор IRSEN 57 с управляющей рукояткой; г – виброрейка (бензиновый двигатель); д – уплотнение бетонной смеси поверхностными и глубинными вибраторами; е – универсальный поверхностный вибратор фирмы TREMIX для уплотнения и разравнивания

Рис. 9.27. Виброуплотнение бетонной смеси:

а– в плане; б – в разрезе; 1 – рабочий орган вибратора; 2 – ранее уложенный слой бетона; 3 – укладываемый слой; 4 – опалубка

| Рис. 9.28. Оборудование для вакуумирование бетона |

| Рис. 9.29. Виброполутерок с бензиновым и электрическим двигателем |

Таблица 9.1. Требования к бетонной поверхности

| Характеристика бетонной поверхности | категория | Предельные размеры, мм | ||||

| Вид | раковин | местных наплывов (высота) и впадин (глубина) | сколов бетона | |||

| диаметр | глубина | глубина | длина на 1 м ребра | |||

| Лицевая отделанная: | ||||||

| глянцевая бетонная на белом или цветном цементах или шлифованная мозаичная | А1 | 0,5 | 0,5 | 0,5 | 2 | 30 |

| гладкая бетонная на обычном цементе | А2 | 1 | 1 | 1 | 5 | 50 |

| Предназначенная под отделку: | ||||||

| красками или пастообразными составами | А3 | 3 | 2 | 2 | 5 | 50 |

| обоями или пленками | А4 | 4 | 3 | 1 | 5 | 50 |

| плиткой, рулонными и листовыми материалами | А5 | 15 | 5 | 3 | 8 | 80 |

| Лицевая неотделываемая | А6 | 6 | 3 | 3 | 5 | 50 |

| Нелицевая, невидимая в условиях эксплуатации | А7 | 15 | 5 | 5 | 10 | 100 |

| Предназначенная под затирку или шпатлевку | А8 | 15 | 5 | 3 | 8 | 80 |

Рис. 9.30. Бетоноотделочное оборудование:

а – двухроторная машина К 436 2-Т; б – то же, фирмы WACKER; в – ручная машина кК 436; г – то же, К 600; д – то же, фирмы WACKER; е – многофункциональная машина EFS 180 Е

| Рис. 9.31. Оборудование для подготовки поверхности: а – пескоструйный аппарат; б – водоструйные аппараты высокого давления |

|

|

Рис. 9.32. Машины для нарезки швов:

а, б – с водяным баком, без привода подачи (глубина резания до 200 мм); в,г – с гидростатическим приводом подачи (до 380 мм); д – с полным гидравлическим управлением

| Рис. 9.33. Оборудование для ручной резки: а – машина Bosch с электромеханическим тормозом; б – универсальный алмазный отрезной круг ø 150 мм; в – алмазный отрезной круг по бетону ø 150 мм; г – универсальные алмазные отрезные круги ø 180/230 мм; д – алмазные отрезные круги «турбо» ø 115/350 мм |

| Рис. 9.34. Пилы по железобетону: а – бензорез цепной 633 GC (глубина реза 400 мм); б – то же, 613 GC (300 мм) |

|

|

| Рис. 9.35. Перфораторы: а – электрический; б – пневматический; в - компрессор |

| Рис. 9.36. Принадлежности для сверления и долбления: а – ударные сверла ø 12…52 мм; б – буры для проделывания проемов; в – полые сверлильные коронки неразъемные ø 45…80 мм; г – полые сверлильные коронки двухчастные с резьбой; д – хвостовики для патрона; е – насадка для долбления; ж – лопаточное зубило 400 мм; з – зубило по асфальту; и – зубило для удаления штукатурки 300 мм; к – плоское зубило 280…600 мм; л – стыковой резец 280 мм; м – полукруглое зубило; н – зубило 175 мм; о – пикообразное зубило 280…600 мм; п – пикообразное зубило 250 мм |

| Рис. 9.37. Сверлильная система: а – Н-100 для сверления отверстий диаметром до 201 мм; б – Н-201 ECO диаметром до 250 мм; в – CEBOR-2005 (система сухого сверления) диаметром до 151 мм; г – Н-201 PREMO диаметром до 300 мм |

| Рис. 9.38. Сверлильная система: а – D-400 для ввсверления отверстий диаметром до 700 мм; б – D-1200 диаметром 1200 мм |

| Рис. 9.39. Фрезеровальное оборудование: а – BMP-HER 150ES (производительность 10 м2/ч; размер рабочей части 150 мм; вес 7 кг); б – BMP 250S (80 м2/ч; 250 мм; 122 кг); в – BMP-HY 320 (150 м2/ч; 320 мм; 334 кг); г – роторно-фрезеровальная машина FS-1500 с бензиновым или электрическим двигателем |

| Рис. 9.40. Шлифовальное оборудование: а – BGV 180 ММ (скорость 8500 об/мин; размер рабочей части max 180 мм; вес 4,9 кг); б – BG 200 (2850 об/мин; 250 мм; 58 кг); в – BG 250 (2000 об/мин; 250 мм; 104 кг); г – BMG 250 (1000/2000 об/мин; 250 мм; 200 кг) |

|

| |

| Рис. 9.41. Дробеструйное оборудование: а – 1-7D (производительность 15 м2/ч; размер рабочей части 200 мм; вес 48 кг); б – 1-10DS (180 м2/ч; 250 мм; 325 кг); в – 2-30DS ( 600 м2/ч; 800 мм; 750 кг) |

| Рис. 9.42. Бетонирование ступенчатых фундаментов: а – высотой до 3 м; б – высотой более 5 м |

Рис. 9.43. Бетонирование стен и перегородок:

а– толщиной 0,5 м и высотой до 3 м; б – высоких и густоармированных

|

|

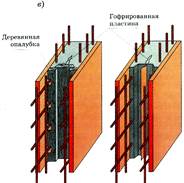

| Рис. 9.44. Устройство рабочих швов в стенах: а – с применением деревянной опалкбки; б – с применением металлической сетки; в – с применением шпонки для обеспечения водонепроницаемости |

Рис. 9.45. Устройство рабочих швов в колоннах и рамах:

А-А, Б-Б, В-В, Г-Г – положения рабочих швов

| Рис. 9.46. Устройство рабочих швов в ребристых перекрытиях: а – параллельно второстепенным балкам; б – параллельно главным балкам |

| Рис. 9.47. Бетонирование арок: а, б – бетонирование малопролетных арок; в,г – то же, пролетом более 20 м; 1 – бадья; 2 – стойка; 3 – подкос; 4, 5, 6 – участки бетонирования; 7 – наружная опалубка; 8 – направляющий щит; 9 – разделительная полоса |

| Рис. 9.48. Расположение рабочих швов при бетонировании сводов |

Рис. 9.49. Бетонирование монолитной плиты:

А – технологическая последовательность; б – разравнивание и уплотнение бетонной смеси; в – заглаживание поверхности

Рис. 9.50. Рельс-формы для комплекта бетоноукладочных машин:

а– поперечное сечение; б – рельс-форма с приставной опалубкой для образования шва со шпунтом; в – рельс-форма с подкладкой; 1 – лист формы; 2 – рельс; 3 – кронштейн; 4 – свайка; 5 – клин; 6 – приставная опалубка; 7 – скоба; 8 – штырь; 9 – подкладка

| Рис. 9.51. Работа машин безрельсового комплекта при укладке, уплотнении, отделке и уходе бетонной смеси в покрытии |

Рис. 9.52. Уход за свежеуложенным бетоном:

а – на автомобильной дороге; б – распределение ВПМ при устройстве ИВПП; в – белый цвет покрытия после нанесения ВПМ

Рис. 9.53. Машины для ухода за бетоном:

а – модель Т/С-600; б – модель Т/С-400

Рис. 9.54. Машины для ухода за бетоном:

а– модель ТСМ 850; б – модель ТСМ 1600

Рис. 9.55. Нанесение пленкообразующего материала с помощью:

а– ранцевого распределителя; б – оборудования с распределяющей удочкой

| Рис. 9.56. Исправление дефектов бетонирования: а – в плитах; б, в – в стенах; 1 – раковины; 2 – вырубка по форме ласточкина хвоста; 3 – опалубка; 4 – лоток; 5 – бадья; 6 – вибратор; 7 - сопло |

Таблица 9.2. Технические требования по укладке и уплотнению бетонной смеси

| Технические требования | Значения |

| Прочность поверхностей бетонных оснований при очистке | |

| от цементной пленки: | |

| водной и воздушной струей | не менее 0,3 МПа |

| механической и металлической щеткой | не менее 1,5 МПа |

| гидропескоструйной или механической фрезой | не менее 5,0 МПа |

| Высота свободного сбрасывания бетонной смеси в опа- | |

| лубку конструкций: | |

| колонны | не более 5,0 м |

| перекрытия | не более 1,0 м |

| стены | не более 4,5 м |

| неармированные конструкции | не более 6,0 м |

| слабоармированные подземные конструкции в сухих и | |

| связных грунтах | не более 4,5 м |

| густоармированные | не более 3,0 м |

| Толщина укладываемых слоев бетонной смеси: | |

| при уплотнении смеси тяжелыми подвесными верти- | на 5-10 см меньше |

| кально расположенными вибраторами | длины вибратора |

| при уплотнении подвесными вибраторами, располо- | не более верти- |

| женными под углом к вертикали (до 30°) | кальной проекции |

| вибратора | |

| при уплотнении смеси ручными глубинными вибрато- | не более 1,25 дли- |

| рами | ны вибратора |

| при уплотнении смеси поверхностными вибраторами в | |

| конструкциях: | |

| неармированных | не более 40 см |

| с одиночной арматурой | не более 25 см |

| с двойной арматурой | не более 12 см |

| Расслоение бетонной смеси | не более 6% |

| Прочность бетона при распалубке не ниже: | |

| для теплоизоляционного бетона | 0,5 МПа |

| для конструкционно-теплоизоляционного бетона | 1,5 МПа |

| для армированного бетона (не менее 50% проектной | 3,5 МПа |

| прочности) |

Таблица 9.3. Контроль качества бетонных работ

| Контролируе-мые операции | Состав и средства контроля | Документа- ция |

| Подготови- тельные рабо- ты | П р о в е р и т ь : наличие актов на ранее выполненные скрытые работы; правильность установки и надежность закрепления опалубки, поддерживающих лесов, креплений и подмостей; подготовленность всех механизмов и приспособлений, обеспечивающих производство бетонных работ; соответствие отметки основания требованиям проекта; чистоту основания или ранее уложенного слоя бетона и внутренней поверхности опалубки; отсутствие грязи, снега, мусора, наплывов бетона; наличие на внутренней поверхности опалубки смазки; состояние арматуры и закладных деталей (наличие ржавчины, масла и т.д.), соответствие положения установленных арматурных изделий проектному; выноску проектной отметки верха бетонирования на внутренней поверхности опалубки. П р и н я т ь все конструкции и их элементы, закрываемые в процессе производства работ | Акты освиде- тельствования скрытых работ |

| Укладка бе- тонной смеси, твердение бе- тона, распа- лубка | К о н т р о л и р о в а т ь : качество бетонной смеси; состояние опалубки; высоту сбрасывания бетонной смеси; толщину укладываемых слоев, шаг перестановки глубинных вибраторов, глубину их погружения, продолжительность вибрирования, правильность выполнения рабочих швов; температурно-влажностный режим твердения бетона согласно требованиям ППР; фактическую прочность бетона и сроки распалубки | Общий журнал работ |

| Приемка кон- струкций | П р о в е р и т ь : фактическую прочность бетона; качество поверхности конструкции, ее геометрические размеры, соответствие проектному положению всей конструкции, а также отверстий, каналов, проемов, закладных деталей | Общий жур- нал работ, геодезическая исполнительная схема. Акт про- межуточной приемки |

| Измерительные инструменты | Рулетка, отвес строительный, линейка металлическая, нивелир, теодолит |

Таблица 9.4. Контроль качества бетонных работ при использовании автобетононасоса

| Контролируе- мые операции | Состав и средства контроля | Документация |

| Подготовитель- ные работы | П р о в е р и т ь : наличие актов на ранее выполненные скрытые работы; правильность установки и надежность закрепления опалубки, поддерживающих лесов, креплений и подмостей; наличие на внутренней поверхности опалубки смазки; правильность установки и надежность закрепления арматурных изделий, состояние арматуры и закладных изделий (наличие ржавчины, масла и т.д.); наличие актов приемки выполненных арматурных и опалубочных работ; соответствие отметки основания требованиям проекта; чистоту основания или ранее уложенного слоя бетона и внутренней поверхности опалубки; отсутствие грязи, снега, мусора, наплывов бетона; выноску проектной отметки верха бетонирования на внутренней поверхности опалубки; устройство временных автодороги, подъездов и площадок под автобетононасос и автобетоносмесители; подготовленность автобетононасоса и дополнительного оборудования к нему, а также инструмента, инвентаря и приспособлений к производству бетонных работ; организацию отвода воды от промывки бетоновода | Акты освидетельствования скрытых работ |

| Укладка бетонной смеси, твердение бетона, распалубка | К о н т р о л и р о в а т ь : качество бетонной смеси; состояние опалубки во время бетонирования; высоту сбрасывания бетонной смеси; толщину укладываемых слоев, шаг перестановки глубинных вибраторов, глубину их погружения, продолжительность вибрирования, правильность выполнения рабочих швов; температурно-влажностный режим твердения бетона согласно требованиям ППР; прочность бетона и сроки распалубки | Общий журнал работ |

| Приемка конструкций | П р о в е р и т ь : фактическую прочность бетона; качество поверхности конструкции, ее геометрические размеры, соответствие проектному положению всей конструкции, а также отверстий, каналов, проемов, закладных деталей | Общий журнал работ, геодези- ческая исполнительная схема. Акт промежуточной приемки |

| Контрольно- измерительные инструменты | Рулетка, отвес строительный, линейка металлическая, нивелир, теодолит |

| Рис. 9.57. Схема допускаемых отклонений отдельных конструкций |

Рис. 9.58. График для определения прочности бетона, приготовленного на щебне (метод определения прочности молотком К.П. Кошкарова)

Рис. 9.59. Схема переноса отметки на монтажный горизонт:

1 – строительный репер; 2, 8 – рейки; 3,7 – нивелиры; 4 – дополнительный пригруз рулетки; 5 – рулетка; 6 – кронштейн; 9 – рабочий репер; a и b – отсчеты по нивелирам

Рис. 9.60. Технологические схемы возведения

массивных фундаментов под оборудование:

а – с применением бетоновозных мостов и стрелового крана; б – с применением бетоновозного моста; 1 – ярусы бетонирования; 2 – УДБ; 3 – виброжелоб; 4 – автобетоновоз; 5 – бетоновозный мост; 6 – звеньевой хобот; 7 – бадья; 8 - кран

Рис. 9.61. Схема подачи бетонной смеси в массивные фундаменты:

1 – рельсы; 2 – катки передвижного моста; 3 – въездной пандус; 4 – мост;

5 – звеньевой хобот; 6 – автобетоновоз

Рис. 9.62. Возведение фундаментных плит с применением

передвижных мостов (а) и бетоновозных эстакад (б):

1 – бетонируемая плита; 2 – передвижной мост; 3 – автобетоновоз; 4 – рельсовый путь; 5 – промежуточные опоры; 6 – бетоновозная эстакада; 7 – стреловой кран;

8 - бадья

Литература

1. Анпилов, С.М. Технология возведения зданий и сооружений из монолитного железобетона: Учебное пособие / С.М. Анпилов. – М.: Издательство Ассоциации строительных вузов, 2010. – 576 с

2. Красный, Д.Ю.Обеспечение качества при возведении зданий и сооружений из монолитного железобетона /Д.Ю. Красный, Ю.М. Красный. – Екатеринбург: «Центр качества строительства», 2003. – 448 с.

3. Справочник строителя: справочник / Г.М. Бадьин, В.В. Стебаков. – М.: Издательство Ассоциации строительных вузов, 2001. – 340 с.

4. Теличенко, В.И. Технология возведения зданий и сооружений: Учеб. для строит. вузов /В.И. Теличенко, О.М. Терентьев, А.А. Лапидус. – 2-е изд., перераб. и доп.. – М.: Высш. шк., 2004. – 446 с.

Содержание

ТЕМА 7. Технология опалубочных работ и обеспечение качества………3

ТЕМА 8. Технология выполнения арматурных работ на строитель-

ной площадке, контроль и обеспечение качества………………17

ТЕМА 9. Технология выполнения бетонных работ на строитель-

ной площадке……………………………………………………..27

Список литературы……………………………………………….56

Дата добавления: 2020-11-15; просмотров: 163; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!