РАБОТА № 5. РАСЧЕТ ПОДВИЖНЫХ И

МАЛОПОДВИЖНЫХ СОЕДИНЕНИЙ

Цель работы

Получить навыки конструирования подвижных и малоподвижных соединений.

Содержание работы

Проектирование рациональной конструкции подвижного и малоподвижного соединений, используя Tflex или UGNX.

Общие сведения

Малоподвижные и подвижные соединения отличаются друг от друга не степенью подвижности (числом вращений), а тем, какие нагрузки действуют на перемещаемые элементы в момент их взаимного смещения.

Подвижным называется такое соединение, взаимное перемещение деталей которого происходит под действием максимальных расчетных нагрузок.

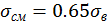

При этом возможно выдавливание смазки, а трение без смазочного материала приводит к сильному изнашиванию трущихся поверхностей. Для подвижных соединений с целью уменьшения давления на трущуюся поверхность снижают допустимое напряжение смятия, принимая его равным

см = (0,2...0,3)

см = (0,2...0,3)  в.

в.

Из-за этого увеличивается площадь поверхности смятия (рис. 5.1),

Рсм = a· d, (5.1)

следовательно, значительно увеличиваются размер и масса проушины.

Рис. 5.1. Подвижное соединение

Если для проушин неподвижного разборного соединения  см =

см =  в, то площадь смятия под болтом:

в, то площадь смятия под болтом:

(5.2)

(5.2)

При  см = 0,2

см = 0,2  в и том же диаметре d толщина проушины подвижного соединения ап будет в пять раз больше, чем у неподвижного:

в и том же диаметре d толщина проушины подвижного соединения ап будет в пять раз больше, чем у неподвижного:

|

|

|

,

,

следовательно, и масса проушин подвижного соединения увеличится в пять раз.

Различие конструкции подвижного и неподвижного соединения видно на рис. 5.1 и 5.2.

Рис. 5.2. Неподвижное соединения

Поверхность контакта можно увеличить, увеличивая диаметр болта d , тогда размер а можно несколько уменьшить. Так как из условия среза болта такой площади поперечного сечения не требуется, то его можно выполнять полым. Однако такое решение нецелесообразно, так как все равно увеличивается масса проушин. Это объясняется тем, что в выражение для определения объема проушины размер а входит в первой степени, а диаметр d , определяющий ее площадь, ̶ во второй. В отдельных случаях, если конструкция не позволяет увеличить толщину проушины а, приходится увеличивать диаметр болта.

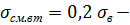

Малоподвижное соединениехарактеризуется отсутствием больших нагрузок при взаимном перемещении соединяемых элементов.

Для такого соединения допустимая величина напряжений при смятии

. (5.3)

. (5.3)

Подвижных и малоподвижных соединений много в опоре шасси с рычажной подвеской колеса (рис. 5.3).

|

|

|

Рис. 5.3. Схема стойки шасси с рычажной подвеской колеса

Подвижными являются узлы крепления амортизатора с рычагом и стойкой 5 и 6, а также крепления рычага 7 и колеса 8. В момент их перемещения на конструкцию действует полная расчетная нагрузка от удара при посадке. Малоподвижными являются узлы подвески стойки 1, крепления подкоса к конструкции самолета 2 и 4, а также 3, 9, 10. Звенья в этих узлах перемещаются, когда самолет уже оторвался от земли и на стойку действует только ее вес и аэродинамическое сопротивление.

Эти нагрузки значительно ниже расчетных нагрузок от удара при посадке.

Пример выполнения расчета

Пример расчета выполним согласно следующим условиям: сконструировать малоподвижное и подвижное соединения стержней А и В для передачи вращательного движения моментом кручения Мкр. Исходные данные приведены в таблице 5.1 и на рисунке 5.4.

Таблица 5.1

Исходные данные

| Требование | Условие |

| Схема | Рис. 5.4 |

| Нагрузка | Мкр = 333 000 Н·мм |

| Лимит массы | Не задан |

| Ограничения | Материал стержней сталь 30ХГСА, Длина стержней l =800 мм, σв = 1 100 МПа, Угол допустимых перемещений стержня А при вращении 60 º. |

Рис. 5.4. Соединение

|

|

|

Последовательность расчета:

1. Разработать 2 ... 3 эскиза конструктивно-силовой схемы узла.

2. Выбрать конструкцию соединения и материал деталей.

3. Рассчитать параметры подвижного соединения.

4. Рассчитать параметры малоподвижного соединения.

5. Разработать общую конструкцию соединения.

6. Выполнить сборочный чертеж конструкции соединения в масштабе М 1:1.

7. Провести анализ конструкции.

8. Оформить отчет с расчетами параметров и характеристик силовых элементов конструкции со схемами рассчитываемых мест.

Принимаем материалы для деталей, входящих в соединение: сталь ЗОХГСА, σв = 1100 МПа (по условию). Для уменьшения трения

ставим втулки из материала БрАЖ, σв = 600 МПа.

Заданная схема узла (рис. 5.4) может быть реализована при применении двухосного шарнира (карданного соединения), допускающего поворот относительно двух взаимно перпендикулярных осей. Данную схему можно выполнить с помощью вариантов конструкции карданного соединения с разнесенными осями (рис. 5.5, а); с пересекающимися осями (рис. 5.5, б); со сближенными осями (рис. 5.5, в).

Принимаем наиболее простой в изготовлении вариант конструкции, приведенный на рисунке 5.2, а (с разнесенными осями).

|

|

|

Расчетная схема нагружения карданного соединения «ухо-вилка» приведена на рис. 5.6.

Поскольку

Рсм кард > Рсрез б > Рсм.вт ,

подвижными целесообразно делать внешние проушины, так как они менее нагружены (материал втулок ̶ БрАЖ).

Рис. 5.5. Эскизы возможных конструкций соединения:

а ̶ кардан с разнесенными осями;

б ̶ кардан с пересекающимися осями;

в ̶ кардан со сближенными осями

Рис. 5.6. Поперечное сечение карданного соединения,

работающего на кручение

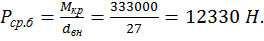

Нагрузка на элементы соединения:

. (5.4)

. (5.4)

Для уменьшения размеров кардана фиксируем болт относительно кардана (в этом месте соединение неподвижное, разборное и втулки из материала ЗОХГСА).

Для того, чтобы спроектировать конструкцию при подвижном соединении, условимся, что площадь поперечного сечения кардана определяем из условия нагружения деталей соединения при кручении. Принимаем сечение кардана в виде квадрата со стороной a 1, тогда максимальные действующие напряжения в сечении будут равны

(5.5)

(5.5)

где  в= 0,63 МПа; σв = 690 МПа.

в= 0,63 МПа; σв = 690 МПа.

Минимальную величину а1, получим из формулы (1):

(5.6)

(5.6)

Для уменьшения сил, действующих на проушины вилки, увеличиваем расстояние между проушинами до а1 = 20 мм.

Определяем диаметр болта из условий среза на плече а1 = 20 мм.

= 333000/20 = 16650 Н. (5.7)

= 333000/20 = 16650 Н. (5.7)

Этой нагрузке соответствует болт диаметром db = 6 мм и

Рср.б = 19700 Н.

Запас прочности болта

.

.

Проверяем проушину уха кардана на смятие под болтом (болт в кардане зафиксирован, плечо момента условно принимаем равным

2/3 а, усилие смятия принимается половиной толщины кардана), тогда

(5.8)

(5.8)

где

Тогда из формулы (5.6)

(5.9)

(5.9)

Сравнивая результаты, полученные по формулам (5.6) и (5.9), оставляем принятые размеры а1 тогда запас прочности

.

.

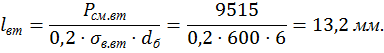

Определяем длину втулки в вилке из условия смятия под болтом (соединение подвижное)

(5.10)

(5.10)

где  допустимое напряжения смятия в подвижном соединении.

допустимое напряжения смятия в подвижном соединении.

Поскольку от размера втулки  зависит плечо силы, нагружающей втулку, в первом приближении принимаем

зависит плечо силы, нагружающей втулку, в первом приближении принимаем  , тогда

, тогда

(5.11)

(5.11)

Во втором приближении принимаем: длина втулки 12 мм, толщина 1,5 мм, тогда

Окончательно принимаем:

втулка 1,5-6-9-14 ОСТ1 11124-73,

d = 6 мм; D = 9 мм; lвт = 14 мм.

Запас прочности

Теперь определим размеры проушин вилки из условия прочности на разрыв (рис. 5.7).

Рис. 5.7. Расчетная схема проушин

Принимаем по конструктивным соображениям b = а1, b / D вт = 2,2, тогда

(5.12)

(5.12)

в этом случае коэффициент концентрации к' = 0,80.

Проверяем прочность проушины вилки на разрыв (рис. 5.7, размер X).

(5.13)

(5.13)

избыток прочности.

избыток прочности.

Проверяем прочность проушины вилки на срез (рис. 5.7, размер Y).

(5.14)

(5.14)

избыток прочности.

избыток прочности.

Следовательно, при конструировании проушины можно уменьшить площадь ее сечения. Таким образом, предварительный размер проушины вилки при подвижном соединении равен 14 мм.

Для конструкции малоподвижного соединения условимся, что длину втулки определяем из условия смятия под болтом, допустимое напряжение смятия в малоподвижном соединении

,

,

тогда

Принимаем:

втулка 6-9-4 ОСТ1 11124-73,

d = 6 мм; D= 9 мм; lвт = 4 мм.

Проверяем потребную площадь разрыва проушины при условии Х= Г= 5,5 мм

=

=

избыток прочности.

избыток прочности.

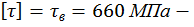

Для выбора конструкции трубчатых стержней принимаем: конструкция стержней ̶ труба с наружным диаметром D = 30 мм, толщина трубы δ = 1,5 мм, длина трубы l = 800 мм.

По соотношению l / D = 800 / 30 = 26,7 и D / δ = 20 определяем:

[  кр ] = 400 МПа.

кр ] = 400 МПа.

Условие прочности:

(5.15)

(5.15)

где

. (5.16)

. (5.16)

Такой приближенный расчет справедлив при D / δ > 6, тогда

mах = 333000 · 30 / 1,6 · 28,53 · 5 = 180 МПа,

mах = 333000 · 30 / 1,6 · 28,53 · 5 = 180 МПа,

то есть получили избыток прочности, так как 400 МПа > 180 МПа.

Крепление трубы со стаканом вилки осуществляем болтами диаметром d б = 6 мм, [Рср.б] = 19800 Н.

Усилие среза болта на плече d вт = 27 мм составит

(5.17)

(5.17)

Из условий среза достаточно одного болта.

Определяем количество болтов из условия смятия трубы под болтами. Максимальная сила смятия под болтом

, (5.18)

, (5.18)

здесь σсм = σв = 600 МПа.

Действующая нагрузка на болт

Рсм = MKp/Dcp= 333000/28,5 = 11680 Н, (5.19)

тогда можно рассчитать количество болтов будет

= 11680 / 6 · 1,5 · 700 = 1,9. (5.20)

= 11680 / 6 · 1,5 · 700 = 1,9. (5.20)

Таким образом, из условия смятия трубы необходимо два болта, запас прочности

Избыточная прочность трубы объясняется условием среза болтов карданом и смятия болтами крепления кардана трубы.

Конструкция крепления стержней в подшипниках показана на эскизе (рис. 5.8), где стержень В монтируется в разъемных подшипниках скольжения.

Общая конструкция стержней А и В и их соединения при передаче вращательного движения для случаев подвижного соединения показана на эскизе (рис. 5.8).

Проанализируем конструкцию и предложения по уменьшению за-

пасов прочности:

1. При дальнейших вариантах конструирования малоподвижных проушин карданного соединения возможно уменьшить площадь сечения проушин, например, размеры X и Y (см. рис. 5.7).

2. Целесообразно заменить крепление втулки кардана в трубе болтами, работающими на смятие, сваркой встык, тогда размеры се-

чения труб можно уменьшить до 25 х 1,5 мм.

3. Соотношение толщин вилки в случаях подвижного и малоподвижного соединения составляет 14 / 4,06, то есть для подвижного соединения проушины в 3,44 раза толще.

Рис. 5.8. Эскиз карданного соединения

Дата добавления: 2020-04-08; просмотров: 574; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!