Индикаторы. Их классификация. Назначение.

Основные метрологические характеристики средств измерений

Метрологические характеристики средств измерений - это характеристики свойств, оказывая влияние на результаты и погрешности измерений.Информация о назначении метрологических характеристик, приведена в документации на средство измерения ( ГОСТ, ТУ, паспорт).

Метрологические характеристики, установленные нормативными документами, называют нормируемыми. Все метрологические свойства или характеристики можно разделить на 2 группы:

Свойства определяющие область применения средств применения.

2.Свойства определяющие качество измерения.

Основными метрологическими характеристиками, определяющие свойства первой группы, являются диапазон измерений и порог чувствительности.

Диапазон измерений- область значений величины, в пределах которых нормированы допускаемые пределы погрешности.

Значение величины, ограничивающее диапазон измерений снизу или сверху, называют нижним или верхним пределам измерения.

Порог чувствительности- наименьшее изменение измеряемой величины, которое вызывает заметное изменение выходного сигнала.

К метрологическим свойствам второй группы относят три главных свойства, определяющих качество измерения:

1.Точность.2.Сходимость.3.Воспроизводимость измерений.

В практике применения средств измерений широко используется характеристика как класс точности. Классы точности конкретного типа средств измерений, устанавливают в нормативных документах.

|

|

|

2. Виды исходных мер, применяемые при измерениях. Меры длины штриховые. Меры длины концевые. Их назначение.

В машино- и приборостроении нашли широкое применение плоскопараллельные концевые и штриховые меры длины. К плоскопараллельным мерам длины условно могут быть отнесены установочные меры к микрометрам, калибры-пластины, щупы, установочные меры к микрометрическим нутромерам, калиброванные кольца. К штриховым мерам относят широко распространенные измерительные металлические рулетки и линейки, а также шкалы линейных размеров. Штриховые меры длины представляют собой металлические пластинки, на поверхности которых нанесены штрихи.-образцовый штриховой метр 1-го разряда, измерительные линейки, складные метры, гибкие ленты (рулетки).

Образцовый штриховой метр 1-го разряда имеет штрихи на скосах одной стороны через 0,2 мм, другой стороны через 0,5 мм, лупы на движках с увеличением Х7, повышающие точность отсчета, и термометр, служащий для контроля температурного режима.

Штриховой образцовый метр служит для передачи размера с рабочих эталонов на измерительные инструменты.

Металлические линейки имеют деления через 1 мм и длину 150, 200, 300, 500 и 1000 мм.Штангенинструменты являются наиболее распространенными видами измерительного инструмента.

Основные детали штангенинструмента: штанга, на которой нанесена основная- шкала с интервалом 1 мм, и нониус для отсчета долей основного деления с ценой деления 0,1; 0,05; 0,02 мм. Следует указать, что выпуск штангенинструмента с нониусом 0,02 мм прекращен (кроме штангензубомера), так как практически не дает повышения точности по сравнению с нониусом 0,05 мм из-за ошибок параллакса.Таким образом, чтобы определить размер по шкале любого штангенинструмента, необходимо отсчитать целое число миллиметров по шкале штанги до нулевого штриха нониуса, а затем найти, какое деление совпадает с любым штрихом штанги.

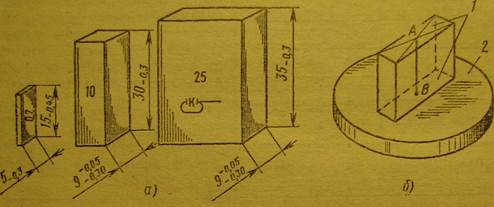

Плоскопаралельная Концевая мера длины (ПКМД, меры концевые плоскопараллельные, плитки Иогансона) — образцовая мера длины (эталон) от 0,5 до 1000 мм, выполненная в форме прямоугольного параллелепипеда или круглого цилиндра, с нормируемым размером между измерительными плоскостями. Главным предназначением является сохранение и передача единицы длины. За длину концевой меры длины в любой точке принимают длину перпендикуляра АВ (рис. 1, б), опущенного из данной точки измерительной поверхности концевой меры на противоположную измерительную поверхность. Обе измерительные поверхности отличаются от других поверхностей ПКМД малой шероховатостью (среднее  арифметическое отклонение профиля Ra ≤ 016 мкм).

арифметическое отклонение профиля Ra ≤ 016 мкм).

|

|

|

|

|

|

рис.1 б

ПКМД поставляют в наборах определенных номеров и россыпью по заказам. Наиболее распространенными являются наборы номеров 1, 6 и 16.Концевыми мерами проверяют, калибруют или устанавливают на размер средства измерений (СИ) ( микрометр , калибр , индикатор часового типа , индикатор рычажного типа, синусная линейка и т. д.), различные контрольные производственные шаблоны и устройства

Контроль плоскостности измерительных поверхностей концевых мер длины проводится с помощью интерференции по плоскопараллельной стеклянной пластине, а контроль параллельности рабочих поверхностей с помощью оптикаторов, интерферометров, измерительных машин, длиномеров и тд.. Меры не соответствующие заданной плоскостности могут быть восстановлены доводкой. Линейные размеры контролируются с помощью измерительных машин ИЗМ, а также методом компарирования от мер более высокого разряда и/или класса. Мерам не соответствующим своему классу точности может присваиваться более низкий класс вплоть до 5-го.

|

|

|

концевые меры длины изготовляются из хромистой стали с высоким качеством обработки измерительных поверхностей и высокой притираемостью (усилие сцепления составляет от 3 до 8 кгс), обладают относительно низкой износоустойчивостью. Концевые меры длины, выполненные из высокопрочного твердого сплава

из керамики (алюмооксид, двуокись циркония, карбид вольфрама…), они отличаются высокой износоустойчивостью (в 6-10 раз превосходят стальные), практически не подвержены коррозии, имеют низкую теплопроводность (снижается температурная погрешность), существенно легче стальных, не намагничиваются.

Концевые меры выпускают в виде наборов, упакованных в деревянные или пластмассовые футляры, в которых каждой отдельной мере отведено свое место

Штангенприборы. Их классификация. Расчет основных параметров нониуса. Штангенциркули. Штангенглубиномеры. Штангенрейсмасы. Их устройство и принцип действия. Метрологические характеристики.

Штангенприборы являются наиболее распространенными видами измерительного инструмента. Штангенприборы – показывающие измерительные приборы, в которых положение одной или нескольких перемещающихся рамок отсчитывается по штриховой шкале с указателем или нониусом.

По способу снятия показаний штангенприборы делятся на

- нониусные;

- циферблатные (оснащены циферблатом для удобства и быстроты снятия показаний);

- цифровые (с цифровой индикацией для безошибочного считывания).

Основные детали штангенинструмента с нониусом: штанга, на которой нанесена основная шкала с интервалом 1 мм, и нониус для отсчета долей основного деления с ценой деления 0,1; 0,05; 0,02 мм. Следует указать, что выпуск штангенинструмента с нониусом 0,02 мм прекращен (кроме штангензубомера), так как практически не дает повышения точности по сравнению с нониусом 0,05 мм, поскольку погрешность измерения намного превышает цену деления нониуса.

В группу штангенприборов входят штангенциркули, штангенрейсмусы, штангенглубиномеры и штангензубомеры.

Наиболее распространенными являются штангенциркули, предназначенные для измерения наружных и внутренних размеров и разметки. Штангенциркуль как универсальный измерительный прибор широко применяется при станочных (токарных, фрезерных и т.д.), слесарных, инструментальных, лекальных, разметочных работах и в отделах технического контроля. Конструктивно штангенциркули различаются по величине, форме губок и подвижной рамки, точности. Выпускаемые в настоящее время штангенциркули имеют пределы измерения от 125 до 4000 мм.

В общем случае штангенциркуль состоит из штанги с неподвижной измерительной губкой и рамки , перемещающейся по штанге с другой измерительной губкой и нониусом .

В общем случае штангенциркуль состоит из штанги с неподвижной измерительной губкой и рамки , перемещающейся по штанге с другой измерительной губкой и нониусом .

По форме измерительных губок различают следующие модели штангенциркулей:

• ШЦ-I - с двусторонним расположением губок для измерения наружных и внутренних размеров и с линейкой для измерения глубин; ф

• ШЦ-II - с двусторонним расположением губок для измерения наружных и внутренних размеров для разметки;

• ШЦ-III - с односторонними губками.

Нониус был изобретен еще в средние века португальским монахом Педро Нониусом для отсчета долей делений по шкалам навигационных приборов того времени.

Принцип действия нониуса состоит в совмещении соответствующих штрихов двух линейных шкал, интервалы деления которых отличаются на определенную величину. Конструкция нониуса использует то обстоятельство, что невооруженный человеческий глаз, не способный количественно оценить малые значения несовмещения штрихов, в то же время способен фиксировать весьма малые смещения двух штрихов от их симметричного расположения (наименьшее видимое смещение штрихов составляет около 0,012 мм). При использовании нониуса оператор определяет на основной шкале и нониусе пару штрихов, не имеющих взаимного смещения, и по соответствующему штриху нониуса снимает отсчет.

Расчет основных параметров нониуса производится следующим образом. Задаются интервалом деления основной шкалы b (у подавляющего числа штангенприборов он равен 1 мм), величиной отсчета по нониусу с, модулем шкалы нониуса у. Модуль нониуса показывает, через какое число делений основной шкалы будут располагаться штрихи нониуса, смещенные на величину отсчета. Тогда:

• число делений шкалы нониуса составитn = b / с;

• интервал деления шкалы нониусаbl = -by - с;

• полная длина шкалы нониусаl = nb = n(bу - с) = b(ny - 1).

На рисунке показаны два нониуса с величиной отсчета 0,1 мм, выполненные с модулем 1 и 2. При применении модуля 2 интервал деления нониуса увеличивается почти вдвое, но величины смещения соответствующих штрихов остаются неизменными. В существующих штангенприборах применяются значения модуля 1, 2 и, значительно реже, 5, величины отсчета по нониусу 0,1, 0,05 и 0,02 мм. Последнее значение величины отсчета метрологически не оправдано, поскольку погрешность измерения намного превышает эту величину.

Целое число миллиметров у штангенприборов отсчитывается по шкале штанги слева направо нулевым штрихом нониуса. При нулевом показании штрих нониуса находится от ближайшего справа штриха штанги на расстоянии, равном величине отсчета (0,1 мм), умноженной на порядковый номер нониуса, не считая нулевого, т.е. при перемещении рамки до совпадения какого-либо штриха нониуса со штрихом штанги размер между губками штангенприбора (дробная величина) будет равен величине отсчета (0,1 мм), умноженной на порядковый номер этого штриха нониуса

4. Микрометрические приборы. Принцип действия. Устройство микрометрической головки. Шкалы.

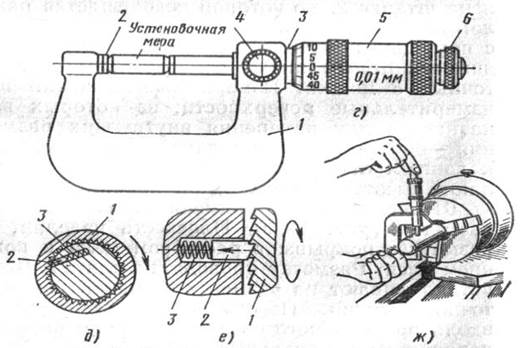

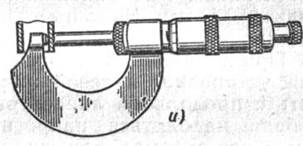

Достаточное распространение в цеховых условиях, но более точными по сравнению со штанген приборами, являются микрометрические приборы. К которым относятся микрометры и микрометрические нутромеры. Принцип действия микрометрических приборов основан на преобразовании вращательного движения микрометрического винта, установленного в неподвижную гайку, в его поступательное перемещение вдоль оси. Большинство микрометрических приборов имеют винт с шагом 0,5 мм, поэтому поворот его на 360 вызывает его перемещение на 0,5 мм.

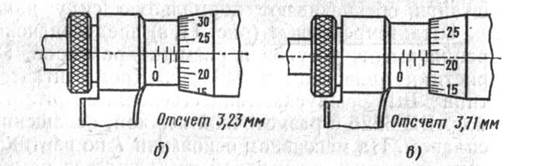

Микрометрический винт 4 в сборе с барабаном 3 и механизмом трещотки 6 ввернут во внутреннюю резьбу, выполненную на правом конце стебля2, который запрессован в скобу 1 микрометра или в основание микрометрического глубиномера. Зазор в резьбовом соединении устанавливается с помощью регулировочной гайки 5, навертываемой на коническую резьбу, нарезанную на наружной поверхности стержня. Стопорение микрометрического винта осуществляется устройством 7 или 8. На наружной поверхности стебля имеется продольно отсеченная линия над и под которой нанесены миллиметровые деления. Начальные штрихи шкалы и штрихи, соответствующие каждому пятому миллиметру, отсечены цифрами. Сверху отсеченной линии нанесены деления миллиметровой шкалы, смещенные относительно начального деления ниже расположенной шкалы на 0,5 мм. Указатель отсчёта по шкалам нанесен на стебле, являющимся торцом барабана. На торце барабана выполнен сков на котором нанесены 50 делений. Штрихи шкалы барабана, соответствующие каждому пятому делению, удлинены и отмечены цифрами 0,5,10….45. Поворот барабана вместе с микрометрическим винтом на 1 деление соответствует их перемещению в осевом направлении на 0,01 мм. Таким образом, цена деления микрометра – 0,01мм. На рис. 12 б, в показана величины отсчета равные 3,23 и 3,71 соответственно. При установке на нижний диапазон измерений(нулевая установка) нулевой штрих барабана должен совпадать с продольной линией стебля, а скошенный край барабана находится напротив крайнего левого штриха, который должен быть виден целиком. Но расстояние от конической части барабана до штриха не должно превышать 0,15 мм.

Рис. 12.б, в

Рис. 12.б, в

5.Микрометры. Их классификация. Назначение. Метрологические характеристики.

Микрометры предназначены для измерения линейных размеров прямым абсолютным контактным методом. Они выпускаются следующих типов: МК-гладкие, МЛ – листовые, МТ- трубные, МЗ- зубомерные, МП- проволочные, МГ- горизонтальные настольного типа, МВ- вертикальные настольного типа, МН1,МН2 –настольные со стрелочным отсчетным устройством, - с цифровым электронным устройством.

Гладкий микрометр типа МК состоит из скобы, с одной стороны запрессована пятка 2(рис. 12 г), а с другой стороны скобы микрометра – головка в сборе с микровинтом и механизмом трещотки 6.

Конструкция трещотки выполнена с торцевыми зубьями(рус. 12 е), или с зубьями на кольце(рис.12 д).

Конструкция трещотки выполнена с торцевыми зубьями(рус. 12 е), или с зубьями на кольце(рис.12 д).

В последней конструкции в корпусе трещотки выполнено отверстие в котором помещена пружина 3 со штифтом2, имеющая конец, срезанный под углом. Срезанная часть штифта входит во впадину зуба кольца. Если при измерении сила трения между поверхностью изделия и торцовыми поверхностями пятки и микровинта превышает силу трения между штифтом и корпусом1, то штифт сожмет пружину3 и выйдет из зацепления – перемещение микровинта прекратится. Закрепление микровинта в требуемом положении осуществляется стопорным устройством с зажимным винтом 4. А микрометры некоторых моделей имеют эксцентриковые или цанговые зажимные устройства. Для приведения в соприкосновение измерительных поверхностей микрометра с измерительным изделием пользуются только механизмом трещотки. Нормальная сила измерения обеспечивается при 3-5 щелчках трещотки. После этого микровинт стопорят и осуществляют отсчет по шкалам микрометра. Вращение микровинта за барабан не допускается, т.к. возникают недопустимо большие силы и резьба винта изнашивается.

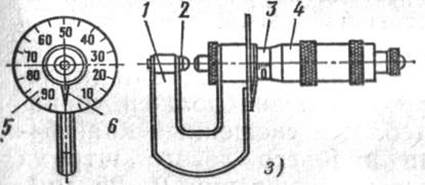

Листовой микрометр предназначен для измерения толщин листов и лент. В отличие от гладкого микрометра он снабжён неподвижным круговым циферблатом5 (рис 12 з) и указателем стрелкой6 соединённой с барабаном 4. Измерительные пятки 2 выполнены сферической формы. Микровинт имеет шаг равный 1 мм, поэтому при повороте на 1 оборот он перемещается на 1 мм. На циферблате нанесены 100 делений с ценой деления 0,01 мм. На стебле 3 имеется миллиметровая шкала. Вылет скобы составляет 20,40,80 мм при диапазонах 0-5, 0-10,0-25 мм.

Рисунок 12 з.

Рисунок 12 з.

Трубный микрометр предназначен для измерения толщин стенок труб. От гладкого он отличается сферической пяткой и формой скобы, имеющей выемку( рис.12 и)

Рисунок 12 и.

Рисунок 12 и.

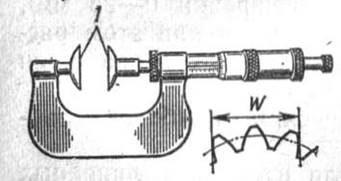

Зубомерный микрометр предназначен для измерения длины общей нормали зубчатых колес с модулем свыше 1 мм. От гладкого он отличается дисковыми насадками( рис. 12 к)

Рисунок 12 л.

Рисунок 12 л.

Микрометр типа МК служит для измерения диаметра проволоки, поэтому его скоба имеет соответствующую форму(рис. 12 л)

Настольные микрометры предназначены для измерения размеров малогабаритных деталей небольшой жесткости и применяются в часовой, приборостроительной промышленности.

Индикаторы. Их классификация. Назначение.

Механические зубчатые индикаторы. Индикаторы часового типа. Устройство. Принцип работы. Основные метрологические характеристики.

Индикаторами называют механические или электронные конструктивно обособленные измерительные головки, содержащие корпус с передаточным механизмом, шкалой и указателем (стрелкой) или электронный преобразователь и цифровой дисплей, подвижный стержень с измерительным наконечником и элементы крепления.

Индикаторы можно условно разделить на следующие группы:

- механические индикаторы часового типа (с зубчатой передачей), шкалой и стрелкой;

- механические индикаторы с рычажно-зубчатой передачей, шкалой и стрелкой;

- электронные индикаторы с встроенным цифровым дисплеем.

Также выпускают отдельную группу индикаторов бокового действия.

Механические индикаторы с круговой шкалой и стрелкой появились в 50-е годы прошлого века. Это были довольно точные приборы для относительных измерений. Они привели к существенным изменениям в линейных измерениях того времени, когда в машиностроении применялись калибры, штангенциркули и микрометры.С использованием индикаторов разрабатывали контрольные приспособления, позволяющие измерять самые разные детали в цехах и лабораториях и даже в процессе обработки на станках. Механические индикаторы доминировали в измерительной технике до появления пневматических и индуктивных приборов, имевших более высокую точность, крупные шкалы и возможность выдавать сигналы для управления контрольными сортировочными автоматами и станками.

Но и в настоящее время механические индикаторы широко применяют для простых относительных измерений. Достоинством механических индикаторов является высокая надежность и низкая стоимость.

Электронные индикаторы появились сравнительно недавно. Их отличает высокая точность, большие диапазоны измерений, цифровой отсчет, дружественная конструкция и удобство в эксплуатации.Механические зубчатые и рычажные индикаторы широко применяют для сравнительных измерений размеров деталей, малых перемещений и отклонений формы (например, биений). При измерениях индикаторы устанавливают на стойки или штативы или в контрольные приспособления, (например, широко распространенные приспособления для проверки размеров деталей подшипников качения), на приборы для проверки зубчатых колес и зацеплений, на индикаторные нутромеры, а также на магнитные стойки при наладке металлорежущих станков и др.Механические индикаторы выпускают ведущие зарубежные фирмы США, Европы и Японии - Tesa (Швейцария), Mahr (Германия), MITUTOYO (Япония), и др. В России механические индикаторы выпускает Кировский инструментальный завод (г. Киров). Каждая фирма предлагает большую гамму индикаторов для решения различных измерительных задач.

Индикаторы часового типа (рис. 33) являются измерительными головками с зубчатой передачей.

Механические индикаторы часового типа выпускают по международному стандарту ISO 463:2006 с учетом требований стандарта ISO 14978:2006.

Механические индикаторы часового типа выпускают по международному стандарту ISO 463:2006 с учетом требований стандарта ISO 14978:2006.

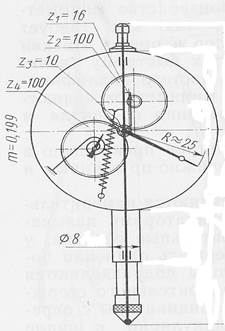

Принципиальная схема индикатора часового типа показана на рис. 34.

Рис. 34 Кинематическая схема индикатора часового типа

Индикатор имеет жесткий цилиндрический корпус, в котором размещен измерительный механизм. Измерительный стальной закаленный стержень установлен в точной направляющей скольжения. Стержень перемещается в бронзовых втулках и притерт к ним без зазора. На измерительном стержне нарезана зубчатая рейка, зацепляющаяся с трибом. На одной оси с ним посажено зубчатое колесо, передающее вращение другому трибу, на оси которого закреплена основная стрелка. На оси первого триба насажена маленькая стрелка указателя числа оборотов основной стрелки. С первым трибом зацепляется также зубчатое колесо, на ось которого напрессована втулка с пружинным спиральным волоском. Волосок создает натяг во всех зубчатых зацеплениях индикатора, заставляя их работать одной стороной профиля зуба, устраняя тем самым влияние зазоров в зацеплении на показания индикатора. В современных индикаторах часового типа оси зубчатых колес и трибов установлены на твердокаменных опорах (рубиновых подшипниках) и повышена точность изготовления профиля зубчатых колес. Это обеспечивает большой срок службы и высокие метрологические характеристики. Измерительное усилие создается пружиной растяжения. На измерительном стержне закреплена шпонка с большим вылетом, исключающая возможность поворота измерительного стержня. Во многих моделях циферблат-шкала может повертываться с целью установки индикатора на нуль при настройке его на размер. Большинство индикаторов снабжено противоударной защитой измерительного механизма.

Выпускают большое количество моделей индикаторов часового типа различного назначения с:- ценой деления шкалы - 0,001; 0,002; 0,01; 0,1 мм;- диапазоном измерения - 1,0; 3,0; 5,0; 10,0; 30,0; 50,0 100,0; 200,0 мм;

- диаметром шкалы - 40; 57; 58; 82 мм;- с измерительным усилием - от 0,7 до 2,2 Н.Индикаторы выпускают со степенью защиты от IP52 – до IP63 по стандарту DIN EN 60529 и ГОСТ 14254-96.У индикаторов с большим диапазоном измерения измерительное усилие и его перепад больше.

Дата добавления: 2019-07-17; просмотров: 971; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!