ЗАВИСИМЫЕ И НЕЗАВИСИМЫЕ ДОПУСКИ РАСПОЛОЖЕНИЯ

Стандартами установлены два вида допусков расположения: зависимые и независимые.

Зависимый допуск имеет переменное значение и зависит от действительных размеров базового и рассматриваемого элементов. Зависимый допуск более технологичный.

Зависимыми могут быть следующие допуски расположения поверхностей: позиционные допуски, допуски соосности, симметричности, перпендикулярности, пересечение осей.

Зависимыми могут быть допуски формы: допуск прямолинейности оси и допуск плоскостности для плоскости симметрии.

Зависимые допуски должны быть обозначены символом М или оговорены текстом в технических требованиях.

Зависимые допуски должны быть обозначены символом М или оговорены текстом в технических требованиях.

Независимый допуск имеет постоянное числовое значение для всех деталей и не зависит от их действительных размеров.

Допуск параллельности и наклона может быть только независимый.

При отсутствии на чертеже специальных обозначений допуски понимаются как независимые. Для независимых допусков может использоваться символ S , хотя его указание необязательно.

При отсутствии на чертеже специальных обозначений допуски понимаются как независимые. Для независимых допусков может использоваться символ S , хотя его указание необязательно.

Независимые допуски используются для ответственных соединений, когда их величина определяется функциональным назначением детали.

Независимые допуски также используются в мелкосерийном и единичном производстве, а их контроль производится универсальными измерительными средствами (см. табл. 2.13).

Зависимые допуски устанавливаются для деталей, сопрягаемых одновременно по двум или более поверхностям, для которых взаимозаменяемость сводится к обеспечению собираемости по всем сопрягаемым поверхностям (соединение фланцев с помощью болтов).

|

|

|

Таблица 2.13

Условия выбора зависимого допуска расположения

| Условия работы соединения | Вид допуска расположения |

| Условия выбора: Крупносерийное, массовое производство Требуется обеспечить только собираемость при условии полной взаимозаменяемости Контроль калибрами расположения Вид соединений: Неответственные соединения Сквозные отверстия под крепеж | Зависимый |

| Условия выбора: Единичное и мелкосерийное производство Требуется обеспечить правильное функционирование соединения (центрирование, герметичность, балансировка и другие требования) Контроль универсальными средствами Вид соединений: Ответственные соединения с натягом или по переходным посадкам Резьбовые отверстия под шпильки или отверстия под штифты Посадочные места под подшипники, отверстия под валы зубчатых передач | Независимый |

Используются зависимые допуски в соединениях с гарантированным зазором в крупносерийном и массовом производстве, контроль их производится калибрами расположения. На чертеже указывается минимальное значение допуска (Т pmin), которое соответствует проходному пределу (наименьший предельный размер отверстия или наибольший предельный размер вала). Фактическая величина зависимого допуска расположения определяется действительными размерами соединяемых деталей, т. е. в разных сборках она может быть разная. При соединениях по скользящей посадке Т pmin=0. Полное значение зависимого допуска определяется прибавлением к Т pmin дополнительной величины Тдоп, зависящей от действительных размеров данной детали (ГОСТ Р 50056):

|

|

|

Т pзав = Т pmin + Тдоп.

Примеры расчета величины расширения допуска для типовых случаев даны в табл. 2.14. В этой таблице также даны формулы для пересчета допусков расположения на позиционные допуски при проектировании калибров расположения (ГОСТ 16085).

Расположение осей отверстий под крепежные детали (болты, винты, шпильки, заклепки) может быть задано двумя способами:

– координатным, когда заданы предельные отклонения  L координирующих размеров;

L координирующих размеров;

– позиционным, когда заданы позиционные допуски в диаметральном выражении – Тр.

Пересчет допусков из одного способа в другой производится по формулам табл. 2.15 для системы прямоугольных и полярных координат.

|

|

|

Координатный способ используется в единичном, мелкосерийном производстве, для неуказанных допусков расположения, а также в случаях, если требуется пригонка деталей, если заданы разные величины допусков по координатным направлениям, если число элементов в одной группе менее трех.

Позиционный способ более технологичный и используется в крупносерийном и массовом производстве [4,6,12]. Позиционные допуски наиболее часто используются для задания расположения осей отверстий под крепежные детали. При этом координирующие размеры указываются только номинальными значениями в квадратных рамках, так как на эти размеры не распространяется понятие «общий допуск».

Числовые значения позиционных допусков не имеют степеней точности и определяются из базового ряда числовых значений по ГОСТ 24643. Базовый ряд состоит из следующих чисел: 0,1; 0,12; 0,16; 0,2; 0,25; 0,4; 0,5; 0,6; 0,8 мкм, эти значения могут быть увеличены в 10  105 раз.

105 раз.

Числовое значение позиционного допуска зависит от типа соединения А (болтами, два сквозных отверстия во фланцах) или В (соединение шпильками, т. е. зазор в одной детали). По известному диаметру крепежной детали определяется по табл. 2.16 ряд отверстий, их диаметр (D) и минимальный зазор (Smin)[4,14].

|

|

|

На чертеже детали указывают величину позиционного допуска (см. табл. 2.7), решив вопрос о его зависимости. Для сквозных отверстий допуск назначается зависимый, а для резьбовых - независимый, поэтому он расширяется.

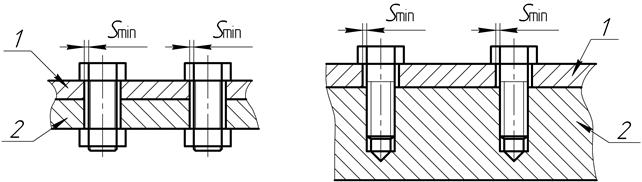

Для соединения типа (А) Тпоз = Sp, для соединений типа (В) для сквозных отверстий Тпоз = 0,4 S р, а для резьбовых Тпоз = (0,5  0,6) Sp (рис. 2.4).

0,6) Sp (рис. 2.4).

а) б)

Рис 2.4. Виды соединения деталей при помощи крепежных изделий:

а − тип А, болтами; б− тип В, шпильками, штифтами; 1,2−соединяемые детали

Таблица 2.14

Пересчет допусков расположения поверхностей на позиционные допуски

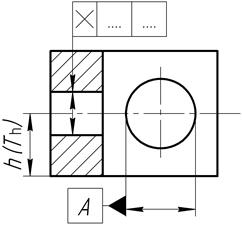

| Допуск расположения поверхностей | Эскиз | Формулы для определения позиционного допуска | Максимальное расширение допуска Tдоп |

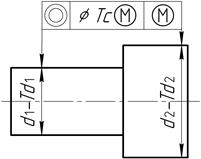

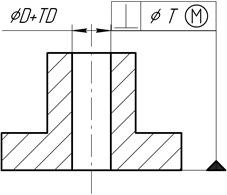

| Допуск соосности (симметричности) относительно оси базовой поверхно- сти |

| Для базы ТP=0 Для контро-лируемой поверхности ТP=ТC | Tдоп=Td1 Tдоп=Td2 |

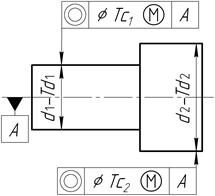

| Допуск соосности (симметричности) относительно общей оси |

| ТP1=ТС1 Т P2=ТС2 | Tдоп= Тd1+Тd2 |

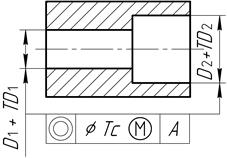

| Допуск соосности (симметричности) двух поверхностей База не указана |

|

| Tдоп= Т D1+Т D2 |

| Допуск перпендикулярности оси поверхности относительно плоскости |

| ТP =T^ | Tдоп=ТD |

Таблица 2.15

Пересчет предельных отклонений размеров, координирующих оси

отверстий на позиционные допуски по ГОСТ 14140

| Вид располо- жения | Эскиз | Формулы для определения позиционного допуска ( в диаметральном выражении) |

| Система прямоугольных координат | ||

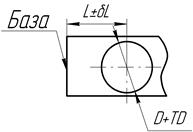

| 1 | 2 | 3 |

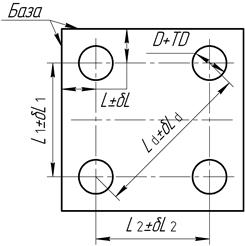

| I | Одно отверстие задано от сборочной базы

| Tp= 2δL δL=±0,5 Tp Tдоп=TD |

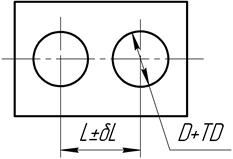

| II | Два отверстия координированы относительно друг друга (сборочная база отсутствует)

| Tp= δL δL=± Tp Тдоп=TD |

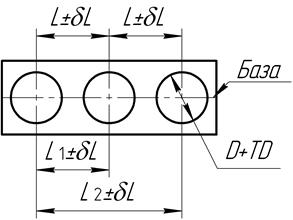

| III | Три и более отверстий, расположенных в один ряд (сборочная база отсутствует)

| Tp=1,4 δL δL=± 0,7Tp Тдоп=TD δL У =±0,35 ТР (δL У − отклонение относительно базовой оси) δLлес= δL ∑ /2 (лесенкой) δLцеп= δL ∑ /( n −1) (цепочкой) δL ∑ −наибольшее расстояние между осями смежных отверстий |

| Продолжение табл. 2.15

| ||

| 1 | 2 | 3 |

| IV | Два и более отверстий расположены в один ряд (заданы от сборочной базы)

| Тдоп=TD

Tp=2,8d L1=2,8 dL2

dL1=d L2=  0,35 Tp

(отклонение осей от общей

плоскости – А или сбороч-

ной базы) 0,35 Tp

(отклонение осей от общей

плоскости – А или сбороч-

ной базы)

|

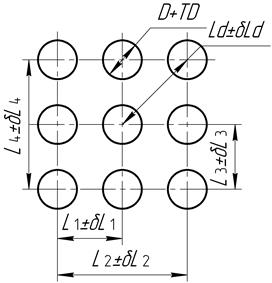

| V VI | Отверстия расположены в два ряда (сборочная база отсутствует)

Отверстия координированы относительно двух сборочных баз

Отверстия координированы относительно двух сборочных баз

| Tp@1,4 δL1@1,4 δL2

δL1=δL2= ± 0,7Tp

Tp= δLd

δLd=± Tp

(размер задан по диагонали)

Тдоп=TD

dL1=d L2=d L

TP  2,8d L

d L= 2,8d L

d L=  0,35Tp 0,35Tp

|

| VII | Отверстия расположены в несколько рядов (сборочная база отсутствует)

| dL1=dL2=…dL Tp@2,8 dL dL=±0,35Tp Tp = d Ld dLd=±Tp (размер задан по диагонали) Тдоп=TD |

Окончание табл. 2.15

| Система полярных координат | ||

| 1 | 2 | 3 |

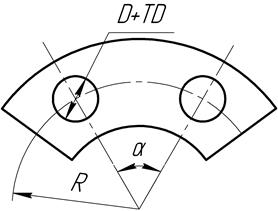

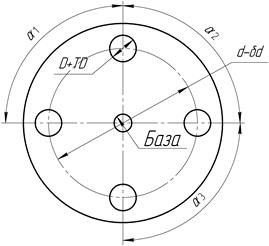

| VIII | Два отверстия, координированы относительно оси центрального элемента

|

Tp=2,8δR

d R=±0,35Tp

(угловые минуты)

Тдоп= TD

(угловые минуты)

Тдоп= TD

|

| IX X | Три и более отверстия расположены по окружности (сборочная база отсутствует)

Три и более отверстия расположены по окружности, центральный элемент является сборочной базой

Три и более отверстия расположены по окружности, центральный элемент является сборочной базой

|

Тдоп= TD

Tp =1,4δd

dd= ±0,7Tp

(угловые минуты)

da1 =da2 =

(угловые минуты)

da1 =da2 =  Тдоп= TD + TDбаз

Тдоп= TD + TDбаз

|

Расчетный зазор S р, необходимый для компенсации погрешности расположения отверстий, определяется по формуле [4,12]:

Sp = K Smin,

где коэффициент К использования зазора для компенсации отклонения расположения осей отверстий и болтов. Он может принимать следующие значения:

К = 1 в соединениях без регулировки в нормальных условиях сборки;

К = 0,8 – в соединениях с регулировкой, а также в соединениях без регулировки, но с утопленными и потайными головками винтов;

К = 0,6 – в соединениях с регулировкой расположения деталей при сборке;

К = 0 – для базового элемента, выполненного по скользящей посадке (Н/ h ), когда номинальный позиционный допуск этого элемента равен нулю [4, 14].

Если позиционный допуск оговаривается на определенном расстоянии от поверхности детали, то он задается как выступающий допуск и обозначается символом Р. Например: центр сверла, торец шпильки, ввернутой в корпус.

Если позиционный допуск оговаривается на определенном расстоянии от поверхности детали, то он задается как выступающий допуск и обозначается символом Р. Например: центр сверла, торец шпильки, ввернутой в корпус.

Таблица 2.16

Диаметры сквозных отверстий под крепежные детали

и соответствующие им гарантированные зазоры по ГОСТ 11284, мм

| Диаметр | 1-й ряд | 2-й ряд | 3-й ряд | |||

| DH12 | Smin | DH14 | Smin | DH14 | Smin | |

| 4 | 4,3 | 0,3 | 4,5 | 0,5 | 4,8 | 0,8 |

| 5 | 5,3 | 0.3 | 5,5 | 0,5 | 5,8 | 0,8 |

| 6 | 6,4 | 0,4 | 6,6 | 0,6 | 7 | 1 |

| 7 | 7,4 | 0,4 | 7,6 | 0,6 | 8 | 1 |

| 8 | 8,4 | 0,4 | 9 | 1 | 10 | 2 |

| 10 | 10,5 | 0,5 | 11 | 1 | 12 | 2 |

| 12 | 13 | 1 | 14 | 2 | 15 | 3 |

| 14 | 15 | 1 | 16 | 2 | 17 | 3 |

| 16 | 17 | 1 | 18 | 2 | 19 | 3 |

| 18 | 19 | 1 | 20 | 2 | 21 | 3 |

| 20 | 21 | 1 | 22 | 2 | 24 | 4 |

| 22 | 23 | 1 | 24 | 2 | 26 | 4 |

| 24 | 25 | 1 | 26 | 2 | 28 | 4 |

| 27 | 28 | 1 | 30 | 3 | 32 | 5 |

| 30 | 31 | 1 | 33 | 3 | 35 | 5 |

Примечания:1. Предпочтительным является 1-й ряд, который используется для соединений типов А и В (отверстия могут быть получены любым методом).

2. Для соединений типов А и В рекомендуется использовать 2-й ряд при получении отверстий по разметке, пробивке штампом повышенной точности, в литье по выплавляемым моделям или под давлением.

3. Соединения типа А могут быть выполнены по 3-му ряду при расположении с 6-го по 10-й вид, а также соединения типа В при расположении с 1-го по 5-й вид (любой метод обработки, кроме заклепочных соединений).

2.4. ОБЩИЕ ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ

ПОВЕРХНОСТЕЙ

С 01.01.2004 года неуказанные допуски формы и расположения поверхностей должны задаваться по ГОСТ 30893.2-02 “ОНВ. Общие допуски. Допуски формы и расположение поверхностей, неуказанные индивидуально”. Ранее действовал ГОСТ 25069, который отменен.

Общие допуски круглости и цилиндричности равны допуску на диаметр, но не должны превышать допуски на диаметр и общего допуска на радиальное биение. Для частных видов отклонений формы (овальность, конусообразность, бочкообразность, седлообразность) общие допуски считать равными допуску на радиус, т.е. 0,5 Td (TD).

Общие допуски параллельности, перпендикулярности, наклона равны общему допуску плоскостности или прямолинейности. Базовая поверхность рассматривается как прилегающая, и ее погрешность формы не учитывается.

Неуказанные допуски расположения поверхностей относятся к неответственным поверхностям деталей машин и в чертежах специально не оговариваются, а должны обеспечиваться технологически (обработка с одной установки, от одной базы, одним инструментом и т.д.).

Неуказанные допуски расположения [4] условно можно разделить на три группы:

• первая – показатели, отклонения которых допускаются в пределах всего поля допуска размера рассматриваемого элемента или размера между элементами (см. табл. 2.17);

• вторая – показатели, отклонения которых не ограничиваются полем допуска размера и не являются его составной частью, на них распространялись таблицы ГОСТ 25069, а сейчас ГОСТ 30893.2-2002;

• третья – показатели этих параметров косвенно ограничиваются допусками других размеров (предельные отклонения межосевых расстояний при позиционной системе задания осей отверстий, допуск наклона и допуск угла в линейном выражении).

Выбор вида допуска определяется конструктивной формой детали.

Выбор базовой поверхности производится следующим образом:

• неуказанные допуски должны определяться от ранее выбранных баз для указанных одноименных допусков расположения или биения;

• если база ранее не выбрана, то за базовую поверхность принимается поверхность наибольшей протяженности, обеспечивающая надежную установку детали при измерении (например, для допуска соосности базой будет ступень вала большей длины, а при одинаковых длинах и квалитетах – поверхность большого диаметра).

Значения общих допусков формы и расположения (ориентации) установлены по трем классам точности, которые характеризуют различные условия обычной производственной точности, достигаемой без применения дополнительной обработки повышенной точности (табл. 2.18).

Обозначения классов для общих допусков расположения стандарт установил следующие: H − точный, K − средний, L − грубый. Выбор класса точности осуществляется с учетом функциональных требований к детали и возможностей производства.

Ссылки на общие допуски формы и расположения производить следующим образом: “Общие допуски формы и расположения – ГОСТ 30893.2-К” или

- “ГОСТ 30893.2-К ”;

- “Общие допуски ГОСТ 30893.2-m К”;

- “ГОСТ 30893.2-m К”.

Таблица 2.17

Расчет допуска расположения, ограниченного полем допуска размера

| Вид допуска расположения | Эскиз | Допуск размера | Допуск расположения | |

| 1 | 2 | 3 | 4 | |

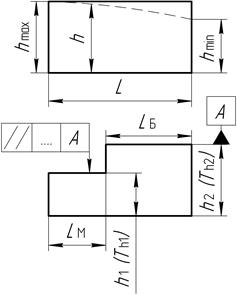

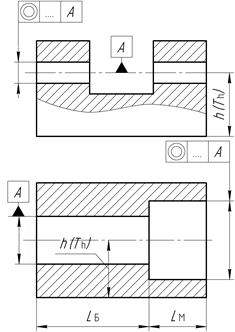

| Допуск параллельности плоскостей, осей и плоскости |

| Th Th=hmax - hmin Th1 на LM Th2 на LБ LM - меньшая длина LБ - большая длина |

Th = Tp

на всей длине L

| |

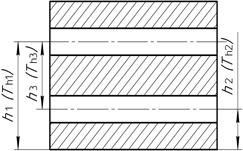

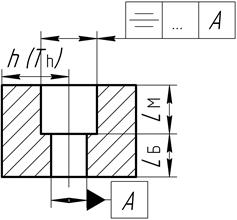

| Допуск параллельности осей отверстий на равной длине |

| LM = LБ Th1 = Th2 Т h3 | Tp=Th1+Th2 Tp=Th3 | |

| Допуск соосности (допуск размера задан в одной координатной плоскости) |

| Th Разнесенное расположе- ние Th - для общей оси. Смежное расположение |

| |

| Окончание табл. 2.17 | ||||

| 1 | 2 | 3 | 4 | |

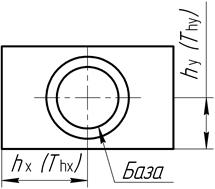

| Допуск соосности, когда расположение оси задано в двух координатных направлениях |  Относительно общей оси

Относительно общей оси

| Thx и Thy Thx и Thy |

| |

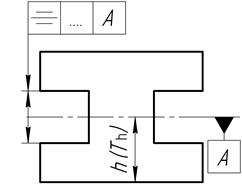

| Допуск симметричности относительно общей плоскости симметрии |

| Th |

Для двух элементов Tp=Th Для одного элемента | |

| Допуск симметричности одного элемента относительно другого |

| Th |

| |

| Допуск пересечения осей в одной плоскости |

| Th |

Tp=Th

| |

В последних двух примерах задан общий допуск среднего класса точности m для линейных и угловых размеров по ГОСТ 30893.1,а также средний класс для общих допусков формы и расположения −К.

Рекомендуется контролировать выборочно отклонения формы и расположения элементов с общими допусками, чтобы убедиться, что обычная производственная точность не отклоняется от первоначально установленной. Выход отклонений формы и расположения элемента за общий допуск не должен вести к автоматическому забракованию детали, если не нарушена способность детали к функционированию.

Таблица 2.18

Дата добавления: 2019-02-22; просмотров: 8891; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!