Инструменты для бурения с отбором керна

Керн и основные виды керноприемных устройств

Керном называется столбик горной породы,образующийся при буре-нии скважины кольцевым забоем. Керн извлекается на поверхность и слу-жит основным материалом для прямого изучения состава, строения и механических свойств горных пород разреза месторождения, а также для решения ряда задач при его разведке и разработке. Поэтому извлечение высококачественного и в достаточном количестве керна является одной из главных задач при бурении разведочных скважин.

Основным количественным показателем отбора керна принят вынос керна в %:

В = (Н к /Н)100,

где Н к –длина керна; Н –длина интервала,пробуренного с отборомкерна.

Особенность бурения с отбором керна — подчинение всех технологических мероприятий максимальному выносу керна.

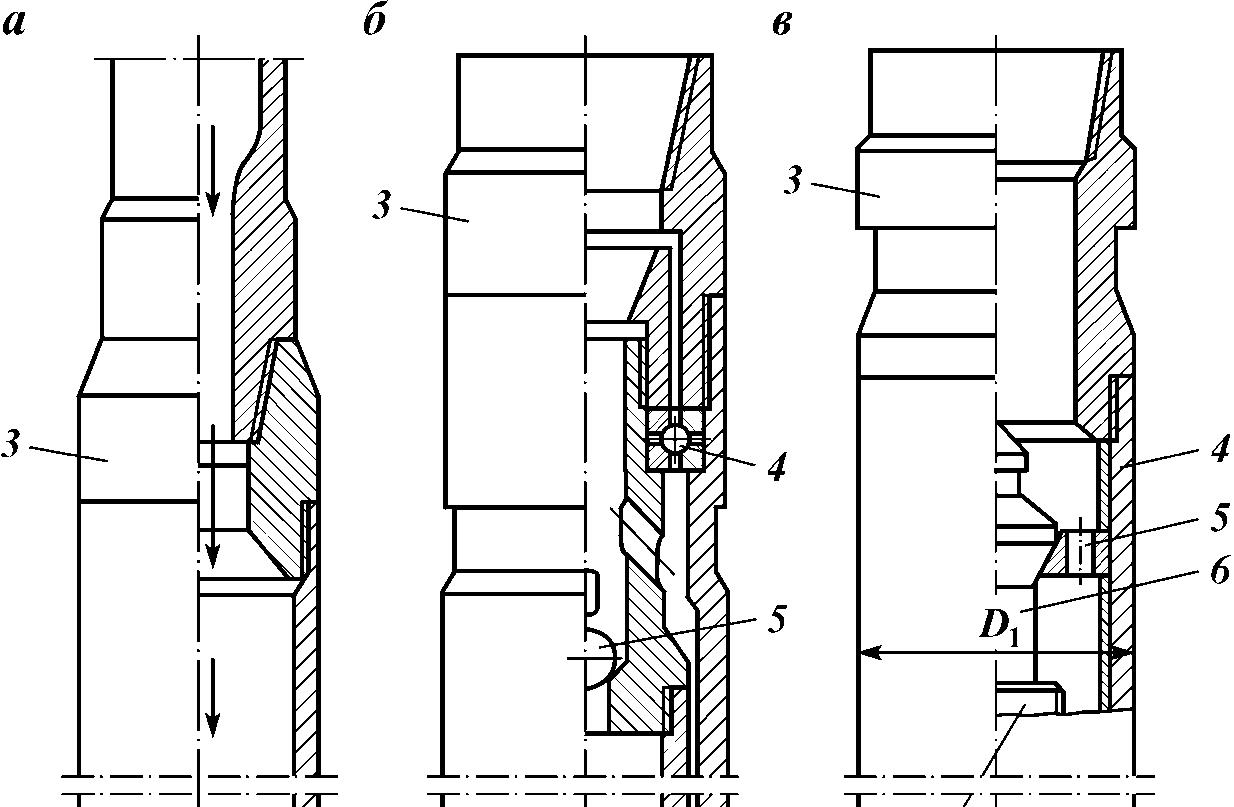

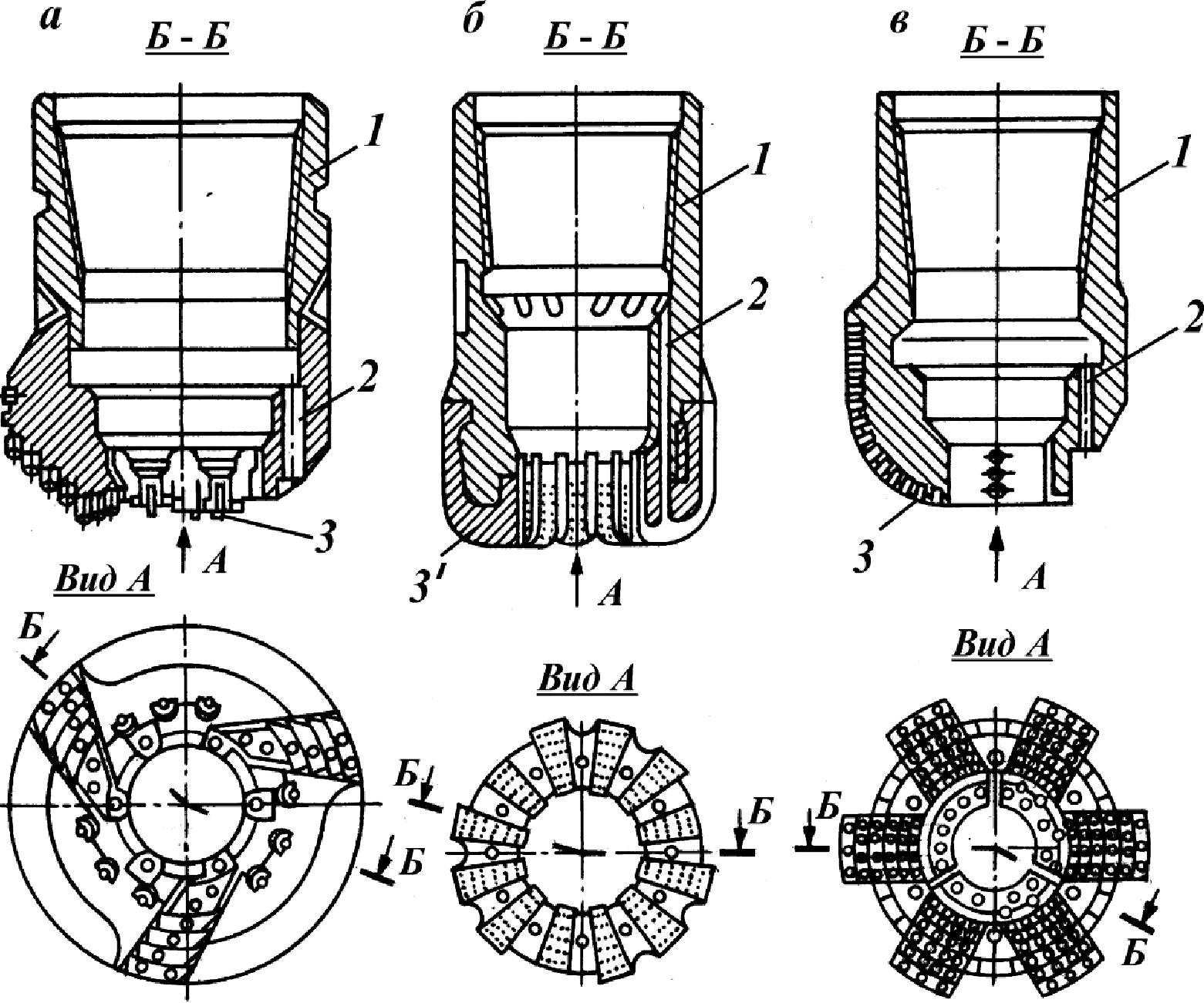

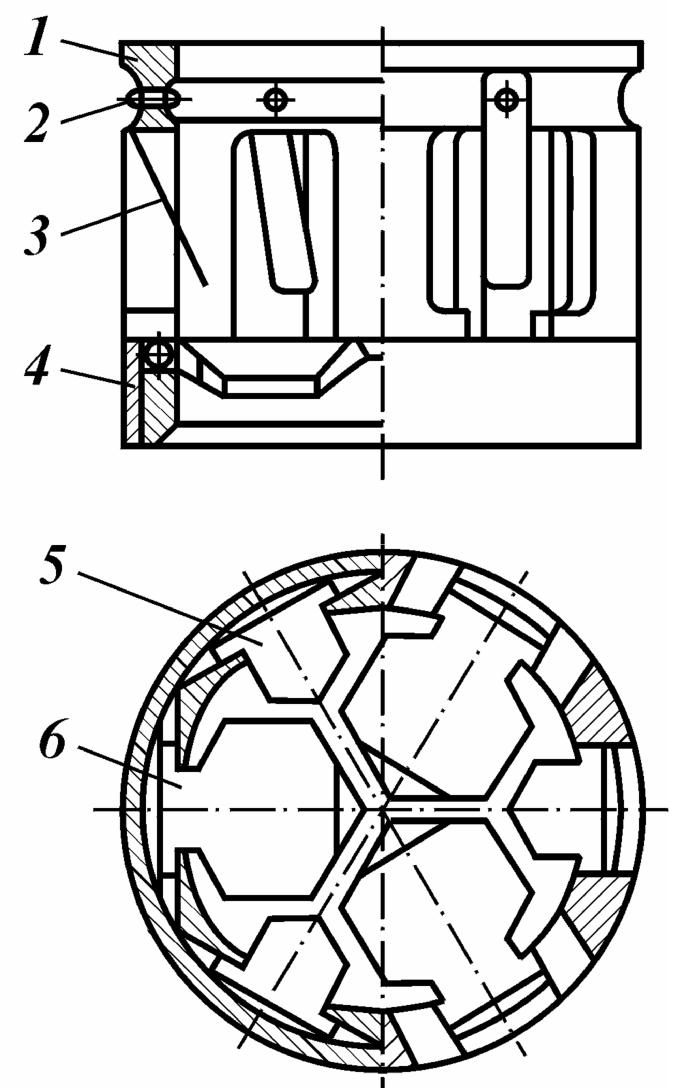

Колонковое долото (колонковый снаряд) состоит из бурильной головки, предназначенной для проходки скважины кольцевым забоем с образованием керна, и присоединенного к ней керноприемного устройства, предназначенного для размещения керна, его сохранения, отрыва от забоя после окончания выбуривания и транспортирования на поверхность. Схема образования керна и основные схемы колонковых долот приведены на рисунке 5.77.

Керноприемные устройства делятся на три группы:

1) бескорпусные простейшие;

2) корпусные со стационарной колонковой трубой;

3) корпусные со съемной колонковой трубой.

|

|

|

Основными характеристиками керна являются:

1) диаметр керна D к;

2) степень размыва и загрязненности буровым раствором;

3) целостность (неразрушенность).

Рис. 5.77. Принципиальное устройство колонковых долот. Стрелками показано движение промывочной жидкости

До рассмотрения керноприемных устройств, пользуясь обозначениями на рисунке 5.77, введем основные показатели , характеризующие со-вершенство керноприемных устройств, бурильных головок и колонковых долот в целом с точки зрения отбора керна.

Коэффициент керноотбора K 1:

K 1 = D к / D г,

где D к – диаметр керна; D г – наружный диаметр бурильной головки.

Чем выше К 1, тем лучше колонковое долото удовлетворяет требова-нию отбора керна максимально возможного диаметра.

Коэффициент керноприема K 2:

K 2 = D к / h к,

где h к – расстояние от забоя до входа в керноприемное устройство.

Чем больше К 2, тем меньше керн подвергается прямому воздействию потока промывочной жидкости и вращающегося инструмента, тем меньше керн размывается и разрушается.

Простейшее керноприемное устройство (рис. 5.77а)устанавливается непосредственно над бурильной головкой (коронкой) 1 и состоит из ко-лонковой трубы 2, выполняющей одновременно функции корпуса, и пере-водника 3 для присоединения к бурильному инструменту. Такие устройст-ва широко применяют при бурении структурно-поисковых скважин малого диаметра от 36 до 151 мм. Коронка 1 предназначена для выбуривания кер-на. Вооружение ее может быть твердосплавным или алмазным. Выбурен-ный керн размещается в колонковой трубе. Промывочная жидкость при движении вниз проходит через зазор между керном и колонковой трубой, что является основным недостатком простейшего керноприемного устрой-ства. Керн отрывается от забоя и удерживается в колонковой трубе при подъеме инструмента внутренним конусом коронки. Это обеспечивается тем, что в мягких горных породах (глинах) проводится «затирка» керна, а в твердых – его «заклинка».

|

|

|

При «затирке» перед подъемом инструмента бурят без промывки до 1 м. Выбуриваемый при этом шлам набивается между керном и коронкой и при подъеме инструмента заклинивает керн в конусе коронки. В среднихи твердых горных породах бурить без промывки нельзя. В этом случае перед подъемом в бурильный инструмент засыпают «заклинку» (например, щебень, битое стекло) и продавливают ее промывочной жидкостью до коронки. Момент достижения «заклинкой» коронки отмечается по повыше-нию давления на насосе. В этот момент насос отключают и начинают подъем инструмента. При отборе керна в твердых горных породах также используются кольцевые кернорватели.

|

|

|

Достоинствами рассмотренного керноприемного устройства являются простота конструкции и максимальный коэффициент керноотбора (до 0,87).

Корпусные керноприемные устройства со стационарной колонковой трубой (рис. 5.77б)предназначены в основном для глубокого роторного бурения. Они включают корпус 2, который через переводник 3 соеди-няется с бурильным инструментом. В корпусе на подшипнике 4 подвешена колонковая труба 6, в верхней части которой установлен дренажный клапан 5 со сбрасываемым шаром. К нижней части колонковой трубы при-винчен корпус 7 кернорвателей 8, предназначенных для отрыва керна от забоя и удержания его в колонковой трубе во время подъема инструмента.

В скважину колонковое долото спускают без шара дренажного клапа-на. Перед началом бурения скважину промывают. При этом промывается и колонковая труба. Затем сбрасывают в бурильные трубы шар, который обеспечивает защиту керна от прямого воздействия промывочной жидко-сти и вытеснение ее из колонковой трубы по мере заполнения ее керном.

|

|

|

Размещение керна в колонковой трубе, защита его от размыва и при-менение кернорвателей позволили повысить вынос керна и его качество. Однако при этом уменьшился коэффициент керноотбора, который у этой группы устройств – не более 0,47.

Корпусные керноприемные устройства со съемной колонковой трубой применяются как при роторном,так и при турбинном бурении.Рассмотрим особенности этой группы устройств на примере колонкового турбодолота (рис. 5.77 в), которое предназначено для отбора керна при вы-сокооборотном бурении. Оно создано на базе турбобура с полым валом, через который проходит съемная колонковая труба. Бурильная головка 1 крепится на валу 2 турбодолота. Переводником 3 турбодолото присоеди-няется к бурильному инструменту. В корпусе 4 на неподвижной кониче-ской подвеске 5 установлена колонковая труба 6, которая проходит через вал 2 и корпусом кернорвателя 7 входит в центрирующую втулку 8 бу-рильной головки. В верхней части колонковая труба снабжена конической головкой для захвата ее шлипсом и подъема из скважины без подъема бурильного инструмента. Собранный комплект, включающий верхнюю головку, дренажный клапан, колонковую трубу и корпус кернорвателей с установленными в нем кернорвателями получил название грунтоноска .

В скважину турбодолото спускают без грунтоноски, которую сбрасывают в бурильные трубы после промывки перед началом бурения с отбором керна. После углубления скважины на длину внутренней полости грунтоноски последнюю извлекают из скважины с помощью шлипса, спускаемого на канате в бурильные трубы. Если бурильная головка не из-ношена, то в скважину сбрасывают другую грунтоноску, и бурение про-должают.

Основное преимущество турбодолот – высокая скорость проходки. К недостаткам относятся низкий коэффициент керноотбора, не превы-шающий 0,28, и высокая динамичность работы. Поэтому удовлетвори-тельный вынос керна турбодолота обеспечивают только в твердых моно-литных горных породах.

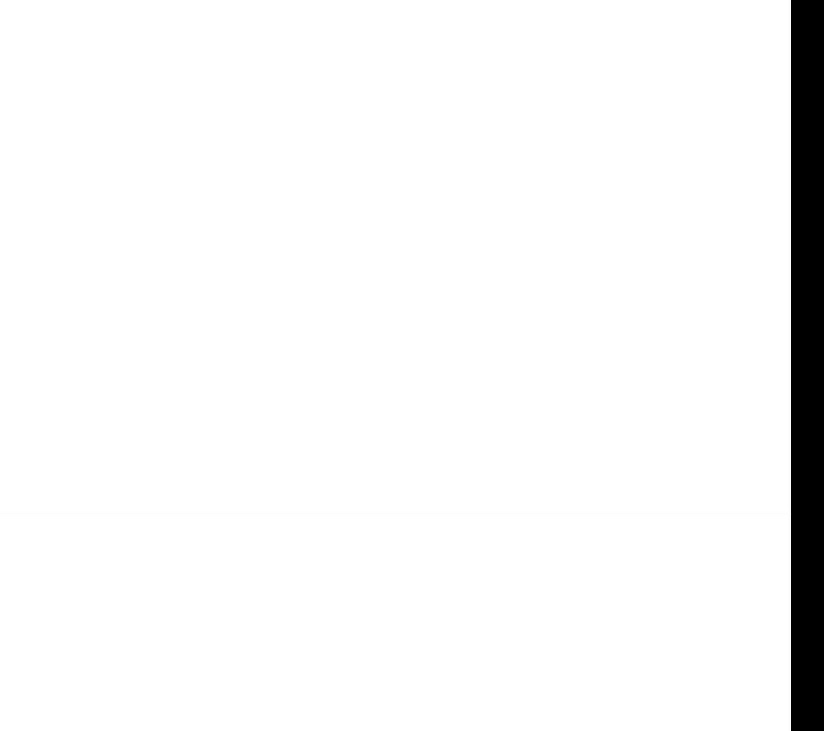

Важно не только выбурить и поднять керн на поверхность, но и со-хранить его в естественном состоянии. Первым, кто касается керна, дол-жен быть геолог. С этой целью ведущие зарубежные фирмы используют одноразовые алюминиевые и стеклопластиковые колонковые трубы . По-сле подъема из скважины колонковую трубу вынимают из корпуса, керн фиксируют и консервируют в колонковой трубе закачкой в кольцевой за-зор между керном и трубой твердеющего вещества, например эпоксидной смолы, а концы трубы герметично закрывают крышками. В таком состоя-нии керн хранят до начала его изучения. Перед изучением срезают сег-мент трубы и керна по всей длине, чем обеспечивают доступ для описа-

ния керна без его извлечения из трубы. Для измерения коллекторских свойств керна и его механических испытаний вырезают намеченные для этого фрагменты керна вместе с колонковой трубой, как показано на ри-сунке 5.78.

3

2

1

Рис. 5.78. Фрагмент керна, приготовленный для механических испытаний: 1 – керн; 2 – колонковая труба; 3 – эпоксидная смола

Бурильные головки

Бурильные головки (бурголовки), как и долота, различаются по клас-су, типу, принципу воздействия на забой, материалу вооружения и конст-рукции основных рабочих элементов. Бурильные головки , в отличие от долот, не бывают гидромониторными. Более того, в их конструкциях предусмотрены меры по защите керна от прямого воздействия струй промывочной жидкости , а при проектировании режима бурения накладываются ограничения на количество подаваемой на забой жидкости. Бурильные головки в России изготавливают на заводах ОАО «Уралбур -маш», ОАО «Волгабурмаш», НПП «Буринтех» и др.

Шифр бурильных головок, предложенный ВНИИ БТ, начинается с буквы К (колонковая). Если в шифре содержится вторая буква С, напри-мер КС, то это головка для керноприемного устройства со съемной колон-ковой трубой (грунтоноской). После букв идут цифры дробью: числитель – диаметр бурильной головки, знаменатель – диаметр кернообразующего отверстия (в мм). Далее следуют тип и класс бурильной головки, как и у долот. В конце шифра могут стоять цифры и буквы, отражающие но-мер модификации. Примеры шифров: К212,7/100М, КС212,7/60ТКЗ и т.д. Разные изготовители обычно используют свои шифры, которые могут су-щественно отличаться от приведенных выше. Общими являются только обозначения диаметров бурголовки и керна.

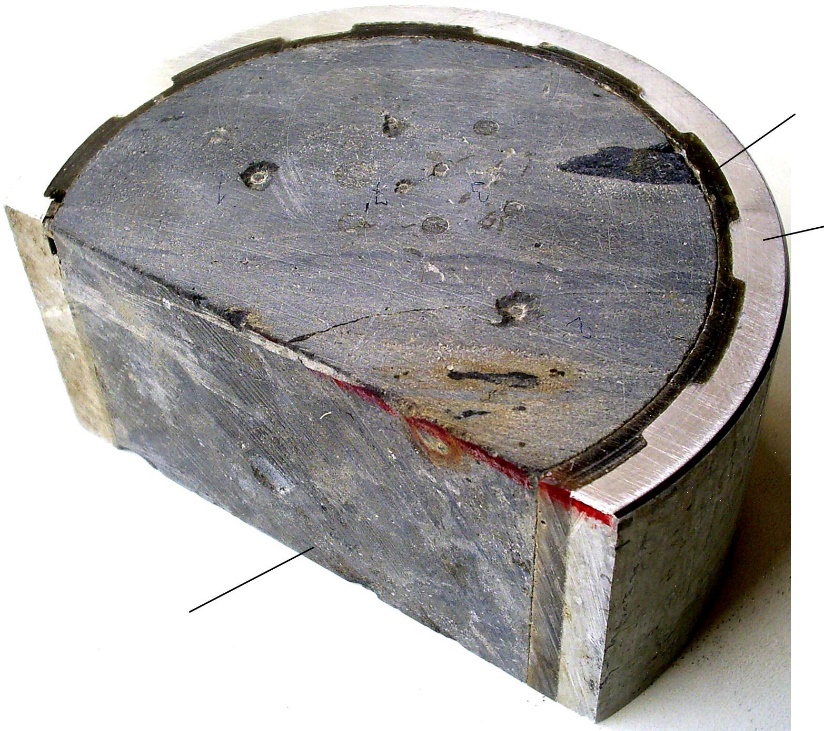

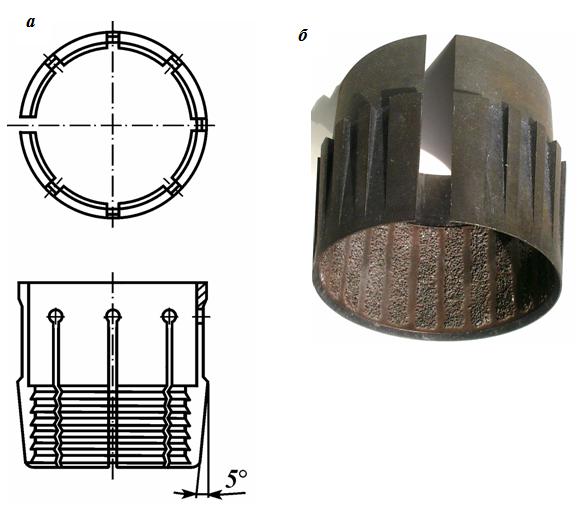

Истирающе-режущие бурильные головки. Характерные конструкции таких бурильных головок приведены на рисунке 5.79. Они выполня-ются лопастными (рис. 5.79 а), и секторными (рис. 5.79 б, в), с разным вооружением (твердосплавным, алмазным и ИСМ).

Рис. 5.79. Бурильные головки с твердосплавным (а), алмазным (б) и ИСМ (в) вооружением:

1 – корпус; 2 – промывочное отверстие; 3 – элемент вооружения; 3' – матрица

Таблица 5.21

Шифр и область применения алмазных бурильных головок

| Бурильная | Для групп горных пород | ||

| головка | по твердости | по абразивности | |

| КСС…МС | Мягких и средних | Малой и средней | |

| КАП…МС | Мягких и средних | Малой и средней | |

| КТСИ…С | Средних | Малой и средней | |

| КСС…МС | Средних с прослоями твердых | Средней | |

| КРС...СТ | Средних с прослоями твердых | Малой и средней | |

| КР…СТ | Средних с прослоями твердых и твердых | Малой и средней | |

Наилучшие результаты с точки зрения качества керна дают алмазные бурильные головки и головки, оснащенные сверхтвердыми материалами. Это объясняется тем, что у таких инструментов практически не изменяют-ся диаметры головки и кернообразующего вооружения.

Шифры и назначение алмазных бурильных головок конструкции ВНИИ БТ приведены в таблице 5.21, из которой следует, что алмазные бурильные головки, как и алмазные долота, не предназначены для бурения высокоабразивных и очень твердых горных пород.

Бурильные головки ИСМ изготавливают типов С и Т для работы с керноприемными устройствами с несъемной колонковой трубой. Общий вид одной из конструкций приведен на рисунке 5.79 в. Шифры и назначе-ние бурильных головок ИСМ приведены в таблице 5.22.

Таблица 5.22

Шифры и область применения бурильных головок ИСМ

| Бурильная | Горные породы | ||

| головка | |||

| твердость p ш, МПа (кат.) | абразивность | ||

| ИСМ 188,9/80С | ≤ 1500 (5,6) | Малая и средняя | |

| ИСМ 214,3/80С* | ≤1500 (5,6) | Малая и средняя | |

| ИСМ 157,1/67Т | ≤ 2000 (6,4) | Средняя и высокая | |

| ИСМ 188,9/80Т | ≤ 2000 (6,4) | Средняя и высокая | |

| ИСМ 214,3/80Т | ≤ 2000 (6,4) | Средняя и высокая | |

* Модели, изготавливаемые на 2012 год

Из таблицы 5.21 видно, что бурильные головки ИСМ предназначены для отбора керна в горных породах, твердость которых не превышает шестой категории, но бурильными головками типа Т можно отбирать керн в высоко-абразивных горных породах. Общим недостатком истирающее-режущих бурильных головок является низкая скорость бурения.

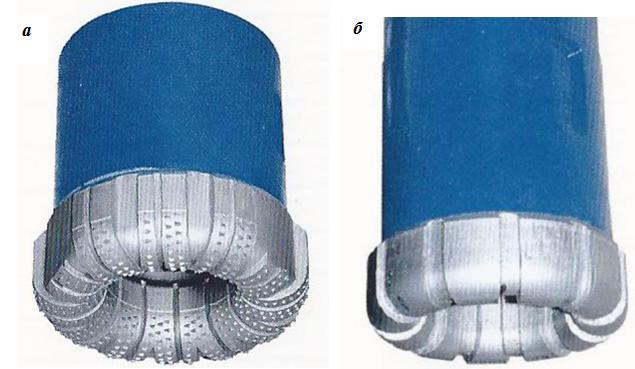

Для отбора керна в абразивных горных породах 6–9 категорий твер-дости НПП «Буринтех» изготавливает бурголовки , имеющие твердосплавную матрицу и оснащение алмазными вставками TSP (рис. 5.80 а), а для горных пород 8–10 категорий – импрегнированные алмазами (рис. 5.80 б).

Рис. 5.80. Бурголовки:

– оснащенная алмазными вставками TSP;

– импрегнированная алмазами

Режуще-скалывающие бурильные головки выполняются лопастными с алмазно-твердосплавным вооружением, как и долота PDC.

Завод ОАО «Волгабурмаш» изготавливает бурильные головки в шести-, восьми- и десятилопастном исполнении. Шифр бурголовок, как и долот, начинается с диаметра в мм, далее через косую черту – диаметр кернообразующего отверстия, затем латинские буквы СВ (первые буквы слов «core bit» – колонковое долото). Далее цифры и буквы – как для долот PDC. Примеры обозначений: 187,3/80 СВ 366SM-A35; 215,9/100 CB 388-SM; 212,7/100 CB 31010MH.

Из примеров шифра видно, что эти бурголовки предназначены для бурения в мягких с прослоями средней твердости (SM) горных породах и для бурения в породах средней твердости с прослоями твердых (MH).

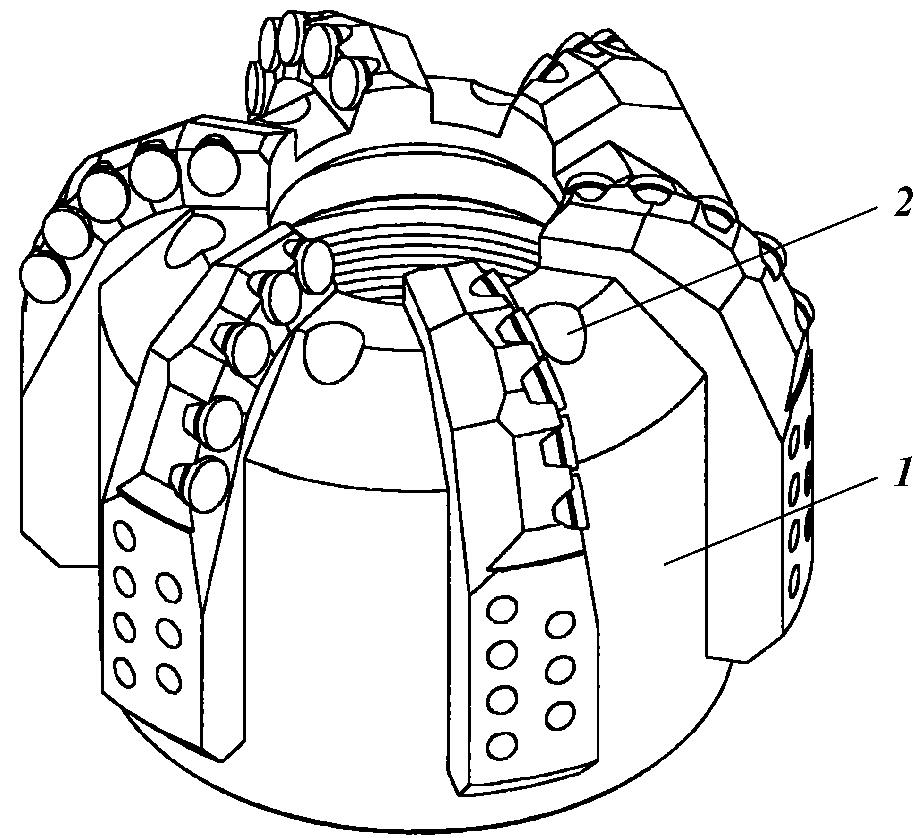

Наиболее полный ряд бурголовок этой подгруппы изготавливается на заводе НПП «Буринтех». Шифр аналогичен шифру долот. Отличие – добавлен диаметр кернообразующего отверстия, например: БИТ 212,7/80 В 613 (рис. 5.81). Размер бурголовок – от 121/52 до 292,9/100 (295,3/100) мм. Исполнение бурголовок 4-, 6-, 9- и 12-лопастное (первая цифра после буквы В). В таблице 5.23 приведены шифры и назначение бурильных головок БИТ.

| Таблица 5.23 | ||||||

| Шифр и область применения бурголовок БИТ

| ||||||

| Бурильная го- | Количество | Горная порода | ||||

| ловка (шифр) | лопастей | |||||

| Твердость, кат. | Абразивность | |||||

| БИТ … В 419 | 4 | 1–3 | малая | |||

| БИТ … В 613 | 6 | 3–4 | малая | |||

| БИТ … В 913 | 9 | 5–6 | малая, средняя | |||

| БИТ … В 1208 | 12 | 6–7 | средняя | |||

|

| ||||||

| Из таблицы 5.22 видно, что в шифрах бурголовок БИТ нет характери- | ||||||

| стик твердости горной породы, | хотя они предназначены для бурения | |||||

в горных породах от 1-й до 7-й категорий, малой и средней абразивности. По мере увеличения твердости горной породы увеличивается количество лопастей. Этим достигается увеличение запаса вооружения на износ и компенсируется рост динамичности работы по мере увеличения твердо-сти горной породы.

Рис. 5.81. Шестилопастная бурголовка БИТ 212,7/80 В 613, оснащенная алмазно-твердосплавными резцами диаметром 13 мм:

1 – паз для прохода промывочной жидкости; 2 – промывочное отверстие

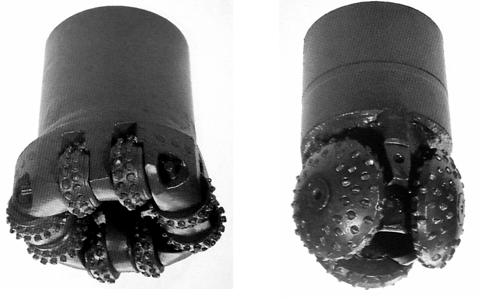

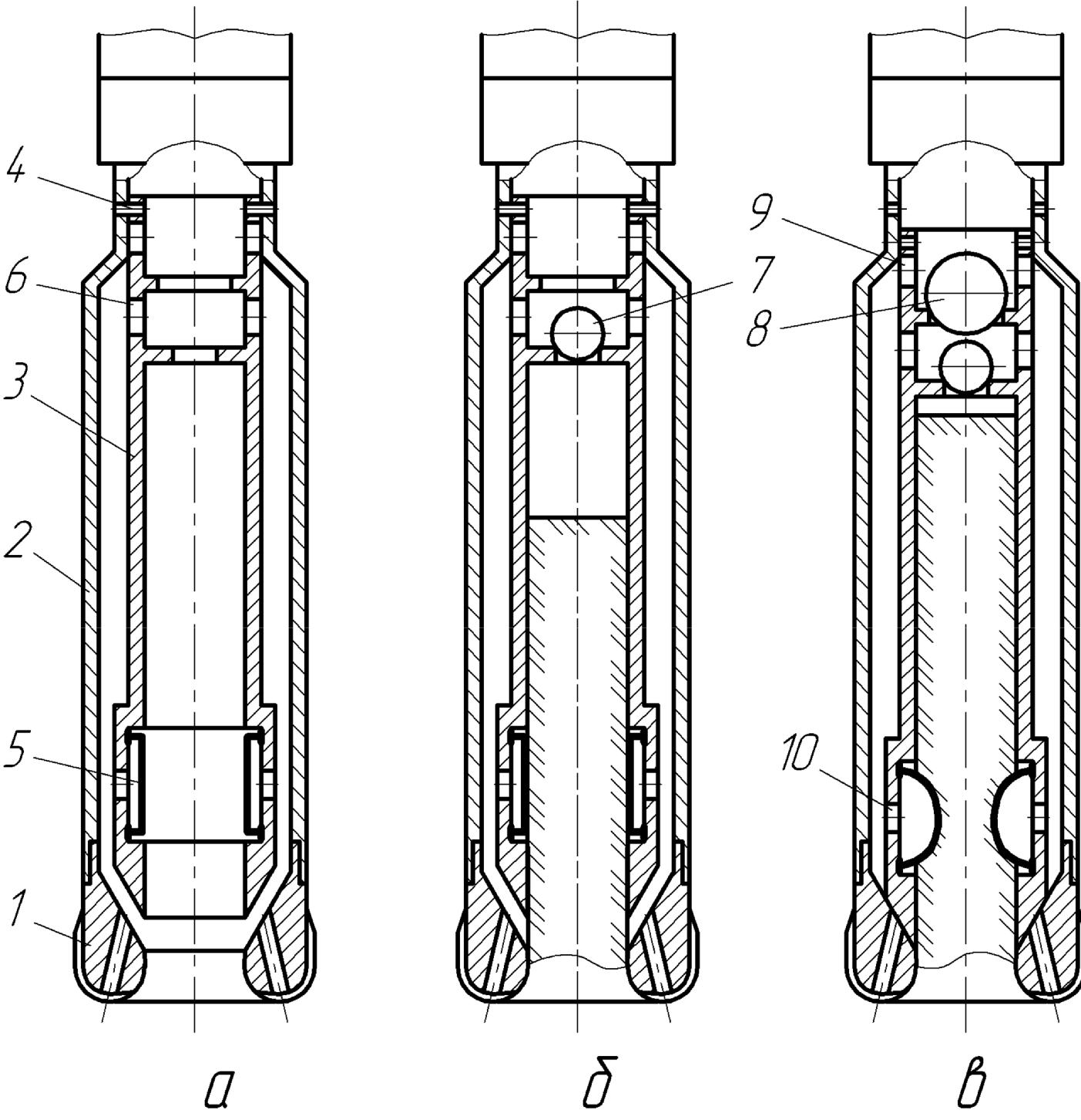

Шарошечные бурильные головки типов МСЗ,СЗ,СТ и ТКЗ изготавливаются для керноприемных устройств как с несъемными, так и со съемными колонковыми трубами. Они предназначены для отбора керна в тех условиях, где нельзя применить нешарошечные бурильные головки.

Бурильные головки типа МСЗ (рис. 5.82 а) имеют восемь шарошек, размещенных в корпусе на четырех горизонтальных осях. Четыре шарош-ки обрабатывают периферийную часть забоя, другие четыре – часть, прилегающую к керну. Вооружены шарошки твердосплавными клиновыми зубками. Диаметр кернообразующего отверстия 80 и 100 мм. Шифр, например, К212,7/80 МСЗ.

Бурильные головки типа СЗ (рис. 5.82 б) имеют три чечевицеобразные шарошки, вооруженные клиновыми твердосплавными зубками. Шифр, например, К 187,3/80 СЗ.

Рис. 5.82. Восьмишарошечная (а) и трехшарошечная (б) бурильные головки

Бурильные головки МСЗ и СЗ режуще-истирающего действия, хотя по конструкции шарошечные.

Бурильные головки типов СТ и ТКЗ дробящее-скалывающего дейст-вия выпускаются в шестишарошечном исполнении с кернообразующими отверстиями 80 мм и восьмишарошечном исполнении с кернообразующим отверстием 100 мм (К187,3/80 СТ; К212,7/80 СТ; К187,3/80 ТКЗ; К212,7/80 ТКЗ и К212,7/100 ТКЗ).

Шестишарошечные бурильные головки (рис. 5.83 а) имеют два вида шарошек: три шарошки для разрушения периферийной части забоя и три – для разрушения части забоя, прилегающей к керну. Внизу на схеме пока-зано относительное положение шарошек и промывочных отверстий, из которой видно, что струи жидкости направлены как на шарошки, так и между шарошек.

Восьмишарошечные головки имеют соответственно по четыре шарошки обоих видов. Эти бурильные головки дробяще-скалывающего действия и предназначены для работы с керноприемными устройствами с несъемной колонковой трубой. Специфичность конструкции этих головок обусловлена стремлением получить максимальные коэффициенты керноотбора и керноприема, а также обеспечить защиту керна от прямого воздействия струй промывочной жидкости.

а б

Рис. 5.83. Шестишарошечная (а) и четырехшарошечная (б) бурильные головки

Бурильные головки типов СТ и ТКЗ (рис. 5.83 б) для керноприемных устройств со съемной колонковой трубой, например для турбодолот, изго-тавливаются четырехшарошечными и по конструкции во многом похожи на трехшарошечные долота. Принципиальное отличие имеет только сис-тема промывки: подача промывочной жидкости к забою осуществляется через отверстия или пазы вокруг центрирующей втулки. Бурильные голов-ки типа СТ имеют фрезерованное стальное вооружение, но кернообра-зующая часть шарошек оснащена твердосплавными клиновыми зубками. Бурильные головки ТКЗ оснащены только твердосплавными зубками. Примеры шифров бурильных головок: КС187,3/40 СТ; КС212,7/60 ТКЗ; КС215,9/60 ТКЗ.

Шарошечными бурильными головками нельзя прорабатывать скважину. Поэтому диаметр бурголовок может быть меньше, чем соответствующий диаметр шарошечных долот. Например, долоту диаметром 190,5 мм соответствует бурголовка диаметром 187,3 мм. Исключение составляют четырехшарошечные бурильные головки. Довольно часто бурение с отбором керна осуществляют бурильными головками уменьшенного диаметра. Например, скважину бурили долотом диаметром 215,9 мм. Затем интервал бурения с отбором керна прошли бурголовкой диаметром 212,7 мм. Дальнейшее углубление скважины предстоит вести снова долотом диаметром 215,9 мм. В этом случае предыдущий интервал, пройденный с отбором керна, необходимо проработать (расширить) долотом диаметром 215,9 мм.

Кернорватели

Кернорватели предназначены для отрыва керна от забоя скважины и удержания его в колонковой трубе при подъеме инструмента из скважи-ны. При отборе керна в породах средней твердости и выше применяют пружинные ( цанговые) кернорватели двух видов: лепестковые (рис. 5.84 а) и кольцевые (рис. 5.84 б). Принцип работы пружинного кернорвателя – заклинивание керна в конусной части корпуса кернорвателя (рис. 5.77 б, позиция 7). Во время бурения кернорватель плотно охватывает керн и за счет трения смещается в верхнее крайнее положение до упора в торец ко-лонковой трубы 6. После окончания бурения отключают промывку и мед-ленно отрывают долото от забоя. При этом керн и кернорватель движутся вниз относительно корпуса. Упругие элементы кернорвателя 8 сжимаются конусом корпуса 7 и заклинивают в нем керн. При дальнейшем движении долота вверх керн отрывается от забоя.

Рис. 5.86. Пружинные цанговые кернорватели:

а –лепестковый; б –кольцевой

Кольцевой кернорватель (рис. 5.84 б) имеет продольные разрез и пазы на конической части для уменьшения его жесткости. Внутренняя поверх-ность армирована (в показанной конструкции зернистым твердым спла-вом) . Шероховатая поверхность наплавки улучшает сцепление кернорва-теля с керном.

Рычажковый кернорватель (рис. 5.85) состоит из корпуса 1, прикреп-ленных к корпусу заклепками 2 пружин 3 и закрепленных кольцом 4

с возможностью поворота рычажков 5 и 6. В процессе бурения керн про-ходит через кернорватель снизу вверх, отклоняя рычажки, и входит в ко-лонковую трубу. При подъеме инструмента рычажки подрезают керн и пе-рекрывают выход из колонковой трубы.

Рис. 5.85. Рычажковый кернорватель

|

Колонковое долото фирмы Security DBS снабжено кернорвателем, | ||

| представляющим собой сминаемую обечайку. | Принципиальная | схема |

| и порядок работы с таким долотом показаны | на рисунке 5.86. | Долото |

включает бурильную головку 1, корпус керноприемного устройства 2 и колонковую трубу 3. Подшипниковый узел подвески колонковой трубы в корпусе не показан. На рисунке 5.86 а представлена схема долота во вре-мя его спуска в скважину.

Перед началом отбора керна колонковое долото промывают. При этом промывочная жидкость проходит внутри колонковой трубы и через окна 6 в кольцевой зазор между корпусом и колонковой трубой. Затем в трубы сбрасывается шар 7 дренажного клапана и производится бурение (рис. 5.86 б). При бурении промывочная жидкость к забою проходит только через кольцевой зазор между корпусом и колонковой трубой. Перед подъемом инструмента выключают промывку и в трубы сбрасывают второй шар 8, после чего снова включают промывку. Когда шар 8 достигнет колонковой трубы, он перекроет проход жидкости через окна 6.Давление в трубах резко возрастает и доводится до величины,доста-точной для срезания штифтов 6. Колонковая труба перемещается вниз, перекрывает кольцевой зазор и промывочные отверстия в бурильной го-ловке (рис. 5.86 в), открывает окна 9 и дает доступ высокому давлению жидкости через кольцевой зазор и отверстия 10 к обечайке 5. Обечайка

сминается и плотно охватывает керн. В случае мягких горных пород возможно пережатие керна до полного перекрытия сечения колонковой трубы .

Рис. 5.86. Схемы состояния колонкового долота при спуске в скважину (а), при бурении с отбором керна (б) и при отрыве керна от забоя (в)

Дата добавления: 2019-02-22; просмотров: 7650; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!