Шифры долот и система кодов Международной ассоциации буровых подрядчиков (МАБП) для долот PDC

Породоразрушающие инструменты изготавливают большое количество фирм. Особенно это касается долот PDC. Только в Уфе разработкой и изготовлением таких долот занимаются три предприятия: ОАО «Азимут», НПП «Буринтех» и ОАО НПП «Бурсервис». Все предприятия имеют свои собственные условные обозначения породоразрушающих инструментов. Какая-либо унификация отсутствует. Поэтому за фирменным обозначением инструмента принято записывать код долота по системе МАБП. Английское обозначение системы – «code IADC». Породоразрушающие инструменты PDC не подразделяют на два класса, и у них нет опор, поэтому их код несколько отличается от кода шарошечных долот, который будет рассмотрен ниже.

В качестве примера рассмотрим шифры долот НПП «Буринтех» и ОАО «Волгабурмаш». Например, имеем шифр БИТ 215,9 ВТ 613… (code IADC S333). Аббревиатура БИТ – сокращенно «Буринтех»; цифры 215,9 – диаметр долота в мм; латинская буква В – шифр производителя (дублирует первые три буквы); буква Т означает, что долото относится к «серии управляемых долот» (эти долота могут использоваться при бурении с управлением кривизной); цифра 6 – шестилопастное долото; цифра 13 – диаметр основных резцов в мм; многоточием заменены дополнительные сведения (опции) о долоте.

В шифре долота ОАО «Волгабурмаш» все буквы латинские, например, 311,1 sFD 5 19 SM (A64) …Цифры311,1 –диаметр долота в мм; sFD – продуктовая серия; цифра 5 – количество лопастей; 19 – размеры резцов; буквы SМ – группа твердости горных пород; А64 – номер конструкции долота.

|

|

|

| Зубки изготавливаются следующих диаметров: | ||

| 1 | – зубки диаметром больше 24 мм; | |

| 2 | – зубки диаметром от 14 до 24 мм; | |

| 3 | – зубки диаметром от 8 до 14 мм; | |

| 4 | – зубки диаметром менее 8 мм. | |

Группы твердости горных пород обозначены латинскими буквами: группа S – мягкие горные породы;

группа SM – мягкие с прослоями пород средней твердости; группа M – горные породы средней твердости;

группа МН – средние с прослоями твердых горные породы. Продуктовые линии изготавливаемых долот PDC:

Fast Drill (FD) – для бурения вертикальных и наклонно направленных скважин, со стальным корпусом;

Smart Fast Drill (sFD) – для бурения наклонно направленных и горизонтальных скважин, со стальным корпусом;

Fast Drill Matrix (FDM) – для бурения в осложненных условиях, с твердосплавным корпусом;

Side Track (ST) – зарезные долота.

Код Международной ассоциации буровых подрядчиков (IADC) состоит из четырех символов, обозначающих тип корпуса долота, тип горных пород, режущую структуру, тип профиля долота. Первый символ – буквенный, остальные – цифровые.

Таблица 5.7

|

|

|

Код IADCдля долот PDC

| Тип корпуса | Тип горных пород | Диаметр резцов PDC | Тип профиля | ||||||||

|

S-стальной

M- матричный

D - алмазный | Очень мягкие | 1 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | |

| мягкие | 2 |

| 19 | 13 | 8 | Короткий «Рыбий хвост» | Короткий профиль | Средний профиль | Длинный профиль | ||

| Мягко-средние | 3 | ||||||||||

| средние | 4 | ||||||||||

| отсутствует | 5 | Тип алмазов | |||||||||

| Средне-твердые | 6 | Натуральные алмазы | Термостойкие (TSP) | комбинация |

| ||||||

| твердые | 7 | ||||||||||

| Очень твердые | 8 | - | - | Импрегнированные алмазы | |||||||

Первый буквенный символ кода обозначает материал корпуса долота (S, M, D) (таблица 5.7). Второй цифровой символ кода (1–8) характеризует тип горных пород, для которых предназначено долото. Категория 5 отсутствует. Третий цифровой символ кода характеризует режущую структуру (диаметр, тип резцов). Для горных пород категорий 1–4 долота оснащаются PDC резцами диаметром 8–19 мм, для горных пород категорий 6–8 – натуральными термостойкими поликристаллическими алмазами, их комбинацией и импрегнированными алмазами. Четвертый цифрой символ кода – профиль долота.

Устройство долот PDC и область их применения

Долота PDC, как и долота, оснащенные зерновыми алмазами и импрегнированные (см. рис. 5.11 и 5.12), состоят из головки 1 и переводника с присоединительной резьбой 2. Отличительной особенностью их является крепление переводника к голове сваркой или изготовление как одно целое. Наиболее существенно отличается головка долота. Головка может быть лопастной и корпусной. Лопастные головки могут иметь от трех до девяти лопастей. Общий вид пятилопастного долота производства ОАО «Волга-бурмаш » показан на рис. 5.1 а. Это долото имеет две полные и три укоро-ченные лопасти.

|

|

|

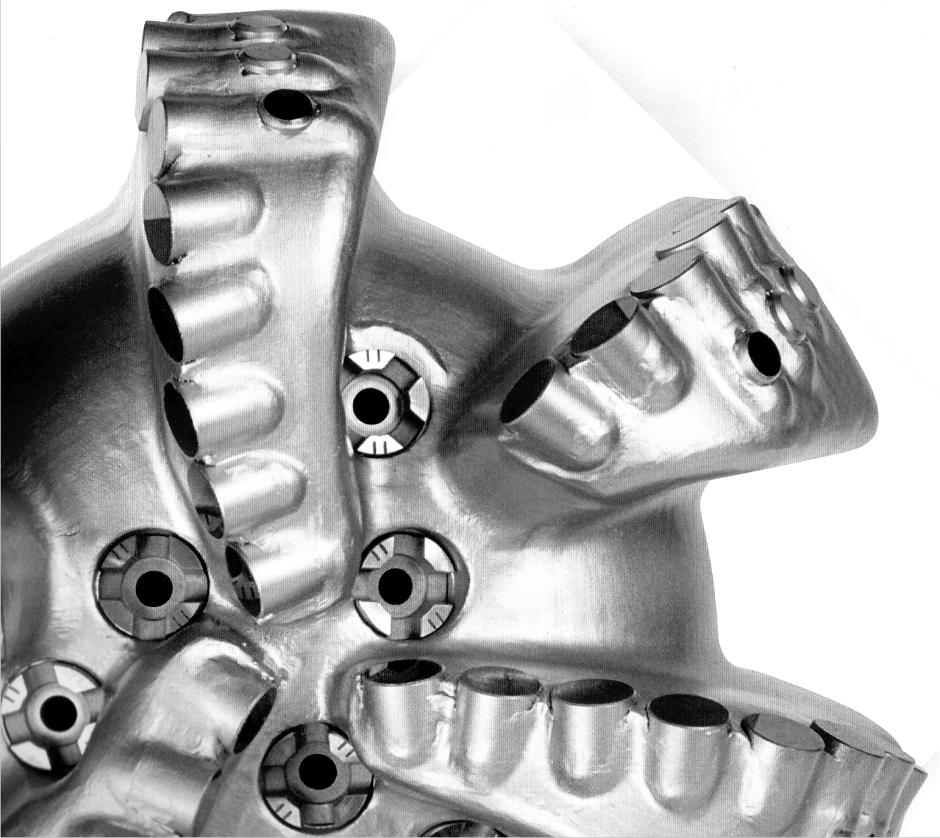

На рис. 5.18 приведен вид с торца шестилопастного долота фирмы «Хьюз Кристенсен». На головке 1 долота фрезерованием выполнены три полные 2 и три укороченные 3 лопасти. Передние кромки лопастей оснащены цилиндрическими резцами (зубками) 6. Лопасти долота имеют однорядное размещение резцов. Долота, предназначенные для разбуривания абразивных горных пород, могут иметь лопасти с двухрядным размещением резцов.

Рис. 5.18. Размещение вооружения и гидромониторных узлов долота PDC

Сзади за основным рядом зубков размещены цилиндрические зубки 5, рабочая поверхность которых параллельна поверхности забоя. Эти зубки предназначены для ограничения внедрения в горную породу зубков основных рядов с целью защиты их от перегрузки и снижения вибраций долота в результате неравномерного разрушения горной породы. На рис. 5.15 д показан другой вариант виброзащиты в виде зубков со сферической рабочей поверхностью (позиция 6), импрегнированной алмазами. Эти зубки могут быть заменены наплавляемыми бобышками из износостойких материалов.

|

|

|

Большое внимание уделяется схеме размещения гидромониторных насадок 6 для обеспечения наилучшей очистки забоя и охлаждения резцов. С этой целью при разработке конструкции долота осуществляется компьютерное моделирование движения промывочной жидкости в проемах между лопастями и выбор оптимального варианта. Поэтому странное на первый взгляд размещение насадок оказалось наиболее рациональным для данного долота.

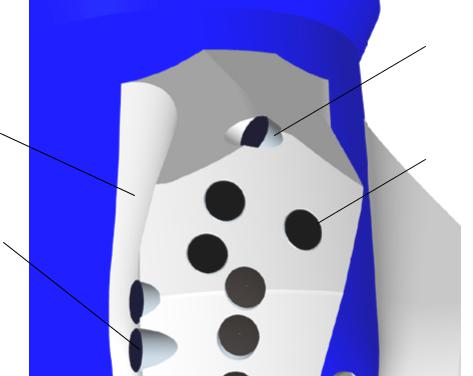

В случае сужения ствола скважины над работающим долотом возможно его заклинивание при подъеме из скважины. Поэтому некоторые долота снабжаются системой updrill в виде выбуривающих резцов, устанавливаемых на верхней части лопасти как показано на рисунке 5.19 (позиция 5). Выбуривающее вооружение лопастей позволяет проводить обратную проработку скважины (расширение узких участков ствола) при подъеме инструмента с вращением и промывкой.

1  5

5

| 2 | 4 |

| 3 |

Рис. 5.19. Лопасть долота, оснащенная резцом для проработки скважины «снизу-вверх»:

1 – корпус; 2 – лопасть; 3 – резец основного вооружения лопасти; 4 – калибрующая вставка; 5 – выбуривающий резец

Головка долота в основном выполняется из стали. В этом случае поверхности лопастей наплавляются твердым сплавом. Кроме того, головка может выполняться с матрицей из твердого сплава наподобие алмазных долот (см. рис. 5.9). Такие долота получили название «матричные». Они предназначены для бурения при промывке утяжеленными промывочными жидкостями, отличающимися высокой абразивностью.

Области применения долот PDC рассмотрим на примере долот БИТ, изготавливаемых ООО НПП «Буринтех» (таблица 5.7). Из таблицы видно, что долота PDC имеют от трех до девяти лопастей. Чем больше число лопастей, тем больше запас вооружения на износ, т.е. тем больше ресурс долота. В скобках приведены данные для случаев двухрядного оснащения лопастей резцами.

Нетрудно заметить, что число лопастей увеличивается в соответствии с увеличением твердости и абразивности горных пород, для которых предназначены долота. Рекомендуемая изготовителем нагрузка на долото зависит только от диаметра долота и ограничена как сверху, так и снизу. Исключение составляют трехлопастные долота.

Таблица 5.8

Особенности применения долот PDC разной конструкции

| Количество | Код МАБП | Интенсивность | Свойства горных пород | ||

| твердость, | абразивность, | ||||

| лопастей | (code | осевой нагрузки, | |||

| IADC) | кН/мм | кат. | кат. | ||

| 3 | S232 | 0,03–0,25 | до 4 | до 5 | |

| 4 | S222 | 0,09–0,45 | до 5 | до 6 | |

| 5 | S232 (S433) | 0,09–0,46 | до 5 | до 6 | |

| 6 | S333 (S423) | 0,09–0,45 | до 6 | до 7 | |

| 7 | S433 | 0,09–0,55 | до 7 | до 8 | |

| 8 | S433 | 0,09–0,55 | до 7 | до 8 | |

| 9 | S434 | 0,09–0,46 | до 8 | до 8 (10) | |

При низких осевых нагрузках особенно в пластично -хрупких и хрупких горных породах наблюдается повышенная вибрация долот, а поэтому бурить с осевой нагрузкой, меньшей нижнего предела, не рекомендуется.

Дата добавления: 2019-02-22; просмотров: 7186; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!