Оправка и подвялка полуфабриката

После извлечения из форм полуфабрикаты дополнительно обрабатывают (оправляют), зачищая швы, заделывают технологические отверстия и трещины, прорезают монтажные отверстия.

Перед сушкой полуфабрикаты подвяливают в течение 24–48 ч, выдерживая в условиях цеха, после чего отправляют на сушку.

Сушка

Сушку полуфабриката проводят в камерных или туннельных сушилках до влажности 1 %. В данной работе на производстве применяются туннельные сушилки. Продолжительность сушки составляет 20 ч. Для перемещения полуфабриката используют специальные тележки, на которых изделия устанавливают в один или несколько ярусов или конвейеры. Сушка осуществляется конвекцией теплоносителя (подогретого воздуха), нагнетаемого вентиляторами в пространство сушилки. Потоки воздуха распределяют по поперечному и продольному сечениям сушилки, обеспечивая равномерный и постоянный съем влаги с поверхности полуфабриката.

После сушки полуфабрикат очищают от пыли, обдувая сжатым воздухом, смачивают поверхность проблемных мест полуфабриката керосином (керосиновый контроль) и подвергают визуальному осмотру на предмет обнаружения посечек и трещин.

Глазурование

Глазурование СТИ осуществляют способом распыления и полива как вручную, так и с использованием глазуровочных конвейеров и глазуровочных роботов.

Для некоторых изделий способы глазурования комбинируют (полив и распыление), добиваясь равномерного покрытия слоем глазури толщиной до 1 мм лицевых рабочих поверхностей.

|

|

|

После глазурования полуфабрикаты зачищают и отправляют к печам для обжига, где устанавливают на обжиговые вагонетки. Перед обжигом глазурованные полуфабрикаты выдерживают 6–8 ч для подсушки нанесенного слоя глазури.

Обжиг

Обжиг СТИ проводят в туннельных, реже в камерных, печах. Продолжительность обжига составляет 24 ч. В данной работе на производстве применяется туннельная обжиговая печь. Общая длина печи – 100 м, зона подогрева – 35 м; зона обжига – 24 м; зона охлаждения – 41 м. Ширина печи – 3 м, рабочая высота печи – 2 м. Производительность печи составляет 120 изделий в час. Количество горелок – 18 шт. Рециркуляция продуктов сгорания в момент анализа отсутствует. Масса печной вагонетки mв = 900 кг, масса СТИ 1800 кг/вагонетку.

Для реставрации («лечки») изделий с незначительными дефектами глазурного слоя, обнаруженными после обжига, проводят повторный обжиг в камерных печах. Для реставрации дефектов изделий на проблемные места наносят глазурные препараты или изделия покрывают цветными глазурями со специальными эффектами. В некоторых случаях используют «холодную лечку» устраняя дефекты полимерными составами.

|

|

|

Сортировка и упаковка изделий

Прошедшие обжиг изделия сортируют, проводят функциональные испытания. Бракованные изделия, не подлежащие реставрации, отправляют в бой для дальнейшей переработки и использования в составе шликера. Годные изделия упаковывают в специальную гофротару, комплектуя необходимой арматурой.

Описание теплоэнергетики и электроэнергетики при производстве фаянсовых изделий

Примерные характеристики энергопотребления при производстве СТИ в Российской Федерации представлены в таблице 2. Ориентировочные показатели удельного энергопотребления приведены с учетом результатов отечественных исследований; оценка объемов выпускаемой продукции проведена на основе доступных материалов маркетинговых исследований.

Таблица 2 – Примерное потребление энергии при производстве СТИ

| Годовой выпуск (2013 год) | Удельное энергопотребление, ГДж/т (в среднем) | Суммарное потребление энергии в отрасли, ГДж/год | |

| единиц | тонн | ||

| 13 · 106 | 0,13 · 106 | 22 | 2,9 · 106 |

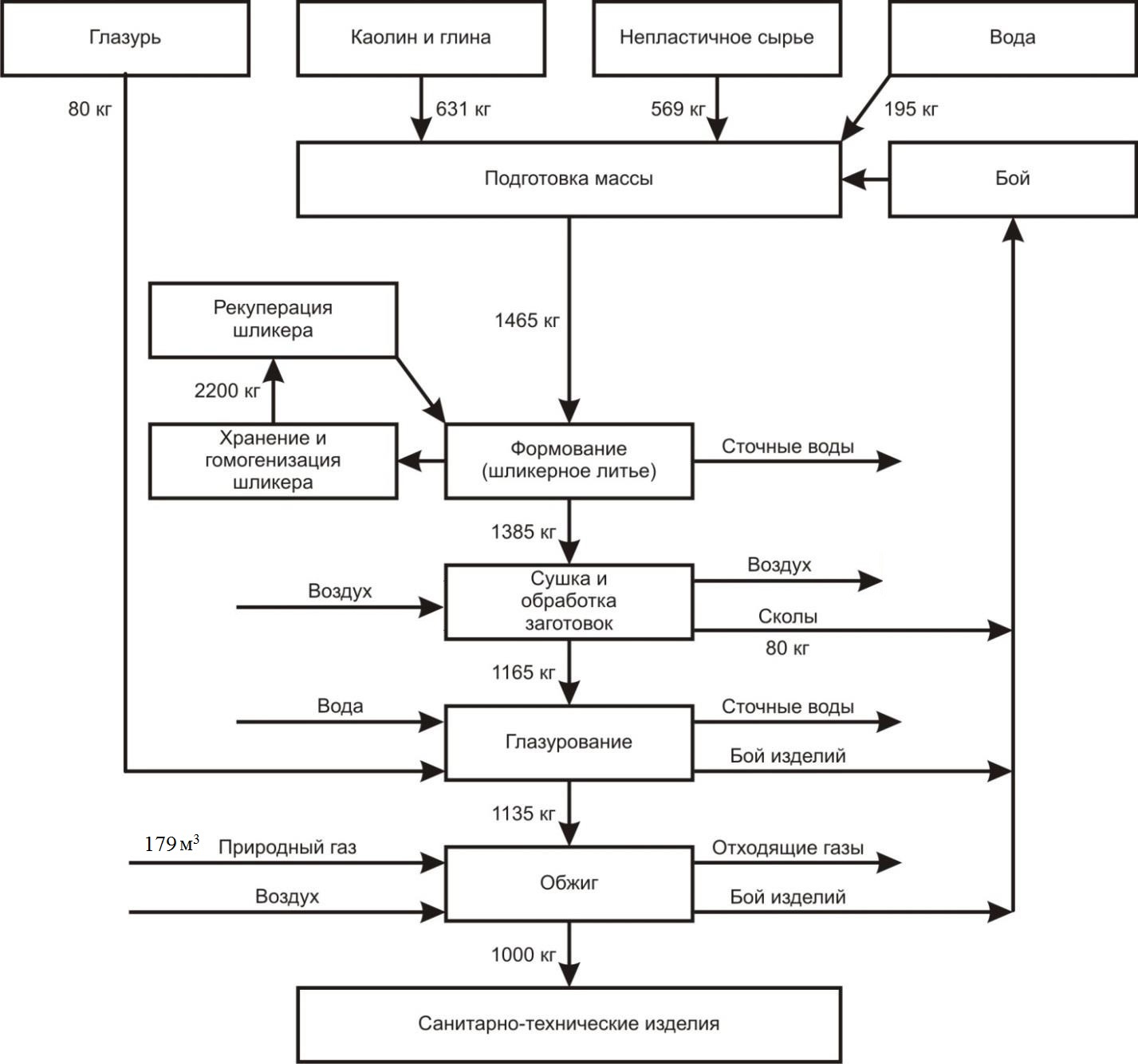

На рисунке 2 представлена потоковая схема производства СТИ

Рисунок 2 – Входные и выходные потоки производства СТИ (количественная оценка)

|

|

|

Производительность исследуемого завода по производству СТИ составляет 15000 т/год или 1 млн. изделий в год. Средняя масса одного СТИ составляет 15 кг. Потребление тепловой энергии составляет 18 ГДж/т продукции. Потребление электроэнергии для освещения и привода силового оборудования (дымососы, вентиляторы, насосы, оборудование котельной) составляет 3,32 ГДж/т продукции.

На первом этапе производства СТИ (приготовление шликера и глазури) основным теплоэнергетическим ресурсом является вода, качеству (содержанию в ней растворимых примесей) которой уделяют особое внимание. Для эффективности процесса шликерного литья воду часто подвергают предварительной очистке. Качество воды особо важно при производстве СТИ способом литья под давлением. Соотношение материалов и воды обычно принято 1:1.

На участке формования (литья) обеспечивают стабильные температурно-влажностные условия, во многом определяющие продолжительность каждой стадии формования и качество продукта. В нашем случае формование осуществляется способом высокопроизводительного шликерного литья, которое реализуется на автоматизированных прессах и стендах. На них предварительно подогретый до 40–45 °C шликер подается под давлением 7 бар в пористые полимерные формы.

|

|

|

Процесс подвялки осуществляется при влажности воздуха 45–55 % и температуре 25–35 °C. В конце подвялки влажность изделий составляет 12–18 %.

Сушка полуфабриката производится при температуре 90 °C до влажности 1 %. Теплоносителем служит горячий воздух, подогреваемый в калориферной установке. Скорость его движения в туннеле составляет 1,4 м/с. Потоки воздуха распределяют по поперечному и продольному сечениям сушилки, обеспечивая равномерный и постоянный съем влаги с поверхности полуфабриката. Производительность сушилки – 120 изделий в час. Удельный расход теплоты составляет 6 МДж/кг испаренной влаги.

Обжиг СТИ производится в туннельной печи производительностью 120 изделий в час при температуре 1200 °C. Удельный расход природного газа составляет 179 м3/т обожженной продукции. Расход природного газа составляет 322 м3/ч. Расход воздуха, идущего на горение природного газа составляет 3369 м3/ч. Расход продуктов сгорания составляет 3744 м3/ч. Теплота сгорания природного газа 33,5 МДж/м3.

Тепловой баланс обжиговой печи:

| (1) |

где  = 2996 кВт – теплота, которая поступает в результате сгорания природного газа (топлива),

= 2996 кВт – теплота, которая поступает в результате сгорания природного газа (топлива),

= 8 кВт – физическая теплота, которая поступает с вагонеткой массой 900 кг и теплоёмкостью 1,550 кДж/(кг⋅К),

= 8 кВт – физическая теплота, которая поступает с вагонеткой массой 900 кг и теплоёмкостью 1,550 кДж/(кг⋅К),

= 9 кВт – физическая теплота, которая поступает с сырыми необожженными СТИ теплоёмкостью 0,85 кДж/(кг⋅К),

= 9 кВт – физическая теплота, которая поступает с сырыми необожженными СТИ теплоёмкостью 0,85 кДж/(кг⋅К),

= 24 кВт – теплота, которая поступает с воздухом,

= 24 кВт – теплота, которая поступает с воздухом,

= 1163 кВт – полезная теплота, которая была расходована на нагревание, обжиг СТИ и нагревание вагонетки, определяется при условии, что средняя теплоёмкость вагонетки и СТИ составляет 1,314 кДж/(кг⋅К).

= 1163 кВт – полезная теплота, которая была расходована на нагревание, обжиг СТИ и нагревание вагонетки, определяется при условии, что средняя теплоёмкость вагонетки и СТИ составляет 1,314 кДж/(кг⋅К).

= 977 кВт – потери теплоты с уходящими газами, выходящими из обжиговой печи при температуре 600 °C.

= 977 кВт – потери теплоты с уходящими газами, выходящими из обжиговой печи при температуре 600 °C.

= 897 кВт – потери теплоты в окружающую среду через ограждающие конструкции (расчёт произведён ниже).

= 897 кВт – потери теплоты в окружающую среду через ограждающие конструкции (расчёт произведён ниже).

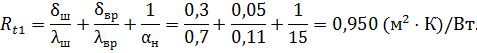

Определим величины потерь теплоты через ограждающие конструкции печи. Суммарное термическое сопротивление для стен и свода в разных частях печи определим по зависимости:

| (2) |

где  – коэффициент теплоотдачи на внутренней поверхности ограждения печи. В связи с тем, что данная величина имеет значения свыше 300 Вт/м²⋅К, то ей можно пренебречь,

– коэффициент теплоотдачи на внутренней поверхности ограждения печи. В связи с тем, что данная величина имеет значения свыше 300 Вт/м²⋅К, то ей можно пренебречь,

– толщина слоев конструкции стены,

– толщина слоев конструкции стены,  = 0,3 м – толщина слоя шамота,

= 0,3 м – толщина слоя шамота,  = 0,05 м – толщина слоя волокнистого огнеупора.

= 0,05 м – толщина слоя волокнистого огнеупора.

– коэффициент теплопроводности материала стены,

– коэффициент теплопроводности материала стены,  = 0,7+0,00064⋅t,

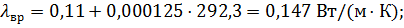

= 0,7+0,00064⋅t,  = 0,11+0,000125⋅t, Вт/м⋅К,

= 0,11+0,000125⋅t, Вт/м⋅К,

= 15 Вт/м²⋅К – коэффициент теплоотдачи на наружной поверхности ограждения.

= 15 Вт/м²⋅К – коэффициент теплоотдачи на наружной поверхности ограждения.

Определим величины плотности теплового потока, который проходит через ограждения:

| (3) |

где  – средняя температура среды в объёме печи, °C,

– средняя температура среды в объёме печи, °C,

= 20 °C – температура окружающего воздуха в помещении.

= 20 °C – температура окружающего воздуха в помещении.

Определим величины теплового потока, который проходит через ограждения (потерь теплоты в окружающую среду):

| (4) |

где  – площадь ограждения, м,

– площадь ограждения, м,

Площадь стен в зоне подогрева:

Площадь стен в зоне обжига:

Площадь стен в зоне охлаждения:

Площадь свода в зоне подогрева:

Площадь свода в зоне обжига:

Площадь свода в зоне охлаждения:

Средняя температура среды в зоне подогрева:

где  °C – температура среды на выходе из печи,

°C – температура среды на выходе из печи,

°C – температура среды в зоне обжига.

°C – температура среды в зоне обжига.

Средняя температура среды в зоне обжига:

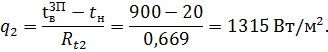

Средняя температура среды в зоне охлаждения:

Потери теплоты в окружающую среду будем находить методом последовательных приближений. Это связано с тем, что коэффициент теплопроводности материала зависит от температуры.

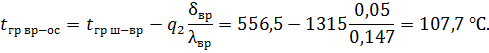

Расчёт произведём на примере зоны подогрева.

1. Первое приближение:

= 0,7 Вт/(м⋅К),

= 0,7 Вт/(м⋅К),

= 0,11 Вт/(м⋅К).

= 0,11 Вт/(м⋅К).

Суммарное термическое сопротивление:

Средняя температура газов в методической зоне:

Плотность теплового потока:

2. Второе приближение:

Находим температуры на границе слоев:

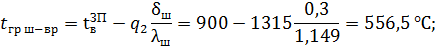

Температура на границе шамот – волокнистый огнеупор:

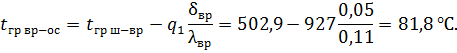

Температура на границе волокнистый огнеупор – окружающая среда:

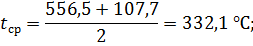

Средняя температура шамотного слоя

Средняя температура волокнистого огнеупора

Суммарное термическое сопротивление:

Плотность теплового потока:

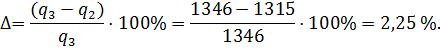

Погрешность:

Погрешность больше 5% – продолжаем расчет.

3. Третье приближение:

Находим температуры на границе слоев:

Температура на границе шамот – волокнистый огнеупор:

Температура на границе волокнистый огнеупор – окружающая среда:

Средняя температура шамотного слоя

Средняя температура волокнистого огнеупора

Суммарное термическое сопротивление:

Плотность теплового потока:

Погрешность:

Погрешность меньше 5% – расчет окончен.

Тепловой поток, который проходит через стены зоны подогрева:

Тепловой поток, который проходит через свод зоны подогрева:

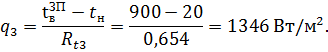

Аналогично рассчитаем зону обжига и зону охлаждения. Результаты занесем в таблицу 3.

Таблица 3 – Потери тепла через конструкцию обжиговой печи.

| Зона |

|

|

|

|  кВт

кВт

|  кВт

кВт

|

| Нагрева | 556,5 | 107,7 | 0,654 | 1346 | 188,4 | 141,3 |

| Обжига | 755,7 | 148,1 | 0,593 | 1989 | 190,9 | 143,2 |

| Охлаждения | 370,3 | 73,5 | 0,726 | 813 | 133,3 | 100,0 |

| Общие потери теплоты в окружающую среду – 897 кВт | ||||||

Составим таблицу 4 приходной и расходной частей теплового баланса.

Таблица 4 – Приходная и расходная части теплового баланса печи.

| Приход, кВт | Расход, кВт | ||

| Теплота от сгорания топлива | 2996 | Полезная теплота | 1163 |

| Теплота от вагонеток | 8 | Потери с уходящими газами | 977 |

| Теплота от сырых СТИ | 9 | Потери в окружающую среду | 897 |

| Теплота от воздуха | 24 | ||

| Сумма | 3037 | Сумма | 3037 |

Важными участками обеспечения сокращения негативного воздействия на окружающую среду на предприятиях по производству СТИ являются установки по удалению пыли из воздуха аспирации, а также для очистки производственных сточных вод. Для очистки выбросов от пыли на российских предприятиях по производству СТИ применяют циклоны и рукавные фильтры.

Сточные воды, образующиеся в процессе изготовления керамики, как правило, содержат взвешенные частицы, поэтому при их очистке часто используют отстойники. Осаждение взвешенных веществ ускоряют путем введения флокулянтов и коагулянтов.

Дата добавления: 2019-02-22; просмотров: 611; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!