Практическая работа 2 (2 часа)

Nbsp; Федеральное агентство по рыболовству Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Астраханский государственный технический университет» Институт морских технологий, энергетики и транспорта Методические указания по выполнению практических работ по курсу «Техническая эксплуатация и ремонт силовых агрегатов и трансмиссий» для студентов направления подготовки 23.03.03 «Эксплуатация транспортно-технологических машин и комплексов». Профиль подготовки - Автомобильный сервис Квалификация (степень) выпускника - Бакалавр

Астрахань - 2016

Методические указания по выполнению практических работ по курсу «Техническая эксплуатация и ремонт силовых агрегатов и трансмиссий» для студентов направления подготовки 23.03.03 «Эксплуатация транспортно - технологических машин и комплексов». Астрахань. АГТУ.2016г.__ с.

Настоящие указания содержит описание 4 практических работ.

Составители: доцент кафедры «Техника и технологии наземного транспорта» (ТиТНТ), к.п.н. Абубакаров А.Я., к.т.н., доцент Дульгер Н. В.

Рецензенты:

Профессор кафедры

ТиТНТ, ИМТТиТ, к.т.н Кораблин А.В.

Методические указания рассмотрены и одобрены кафедрой ТиТНТ института морских технологий, энергетики и транспорта (ИМТЭиТ) АГТУ___________

|

|

|

протокол №____

Содержание

Стр. Введение____________________________________________________________4

Практическая работа №1. Техническое обслуживание и текущий ремонт кривошипно-шатунного и газораспределительного механизмов ____________5

Практическая работа №2. Техническое обслуживание и текущий ремонт системы охлаждения и смазки двигателей _______________________________8

Практическая работа №3. Техническое обслуживание и текущий ремонт

систем питания двигателей___________________________________________9

Практическая работа №4. Техническое обслуживание и текущий ремонт трансмиссий автомобилей. ___________________________________________10

Список литературы _________________________________________________11

Приложение _______________________________________________________12

Введение

Дисциплина «Техническая эксплуатация и ремонт силовых агрегатов и трансмиссии» рассматривает вопросы диагностирования, технического обслуживания и текущего ремонта двигателя и трансмиссий, знакомит студентов со всеми основными понятиями, терминами, операциями и направлениями ремонта.

|

|

|

В методических указаниях рассмотрены практические примеры и рекомендации, позволяющие выпускнику (бакалавру) применить их при прохождении практики и при работе по выбранному направлению.

Цели и задачи изучения дисциплины

Дать знания и привить навыки, которые понадобятся выпускнику (бакалавру) для успешной работы на первичных должностях и сведут период адаптации к минимуму. Практические работы проводятся в специализированной лаборатории кафедры ТиТНТ с использованием учебно-методических пособий по выполняемым работам.

На практических занятиях студенты получают навыки по диагностике силовых элементов и трансмиссий автомобиля. Знакомятся специальной аппаратурой и приборами. Выявляют неисправности в силовых элементах и самостоятельно их устраняют. При составлении отчета по практической работе студенту необходимо заполнить все таблицы, ответить на контрольные вопросы и защитить ее.

В течение семестра выполняются следующие работы:

- Техническое обслуживание и текущий ремонт кривошипно-шатунного и газораспределительного механизмов.

- Техническое обслуживание и текущий ремонт системы охлаждения и смазки двигателей.

|

|

|

• Техническое обслуживание и текущий ремонт систем питания двигателя.

• Техническое обслуживание и текущий ремонт трансмиссий автомобилей.

Перед началом практических работ студенты проходят инструктаж по технике безопасности при проведении лабораторных работ (приложение)

Практическая работа 1 (2 часа)

Тема: «ТО кривошипно-шатунного и газораспределительного механизмов двигателя»

Цель задания – изучить на практике операции ТО механизмов двигателя и приобрести навыки по их обслуживанию.

Оборудование, приспособления и инструменты – автомобили ВАЗ-2104, ЗИЛ-130, ГАЗ-6611, двигатель в сборе кривошипно -шатунным (КШМ) и газораспределительным (ГРМ) механизмами; щуп; комплект инструментов, компрессометр модели 179, динамометрический ключ, учебные плакаты.

Последовательность работы.

1. Проверьте компрессию двигателя.

Проверка компрессии должна производиться быстро, не более 10 с. При этом необходимо, чтобы произошло не менее семи тактов сжатия. При проверке компрессии в бензиновый двигателях воздушная заслонка должна быть всегда открыта, а дроссельная может быть как закрытой, так и открытой.

Компрессия служит показателем герметичности и характеризует состояние цилиндров, поршней, колец и клапанов и измеряется при помощи компрессометра или компрессографа.

|

|

|

Чтобы исключить запуск двигателя, от прерывателя-распределителя отсоединяют провод для подачи низкого напряжения на катушку зажигания или выворачивают свечи зажигания. У двигателей, оборудованных только распределителем зажигания, отсоединяют центральный провод от крышки распределителя и соединяют его с «массой». Для соединения с «массой» используют провод с зажимами. Если на двигателе установлена система впрыска топлива, обесточивают топливный насос снятием соответствующего предохранителя и проворачивают коленчатый вал стартером с частотой 200—250 об/мин. В карбюраторном двигателе проворачивают стартером коленчатый вал двигателя на 10-15 оборотов и записывают показания манометра. Компрессия для технически исправного двигателя должна составлять 0,74-0,80 МПа. Предельно допустимое значение компрессии 0,65 МПа. Проверку выполняют три раза для каждого цилиндра, записывая показатели манометра. Разница в показаниях между цилиндрами должна быть не более 1—2 кгс/см2 (0,07-0,1 МПа.) для карбюраторных двигателей.

В дизельных двигателях компрессию проверяют как при холодном двигателе (температура 20°С), так и при прогретом. Для проверки топливные трубки высокого давления отсоединяют от форсунок, предварительно ослабив их крепление и соблюдая осторожность, так как в трубках может быть остаточное высокое давление. Затем от форсунок отсоединяют трубку для слива топлива и выворачивают их. Далее к проверяемому цилиндру с помощью переходника подсоединяют компрессорметр и отсоединяют разъем электромагнитного клапана прекращения подачи топлива, чтобы исключить подачу топлива при проверке. После выполнения этих операций до отказа нажимают акселератор и с помощью стартера проворачивают коленчатый вал двигателя. У исправного двигателя компрессия должна быть не ниже 2-2,6 МПа, а разница давления между цилиндрами не должна превышать 0,2 МПа.

При проверке на работающем двигателе частота вращения коленвала должна быть 460–500 об/мин, а температура охлаждающей жидкости -75—80°С. Компрессометр устанавливают вместо форсунки проверяемого цилиндра.

2. Если давление меньше нормы, то конце такта сжатия нужно залить в проверяемый цилиндр 10-20 г моторного масла и произвести повторное измерение. При этом необходимо помнить, что для двигателей с небольшим объемом камеры сгорания и дизельных двигателей количество заливаемого масла должно строго контролироваться, так как избыток его может привести к гидравлическому удару. Если давление в конце такта сжатия возросло, это свидетельствует об износе поршневых колец. Если давление осталось прежним, это указывает на неплотное прилегание клапанов к седлам или подгорание клапанов.

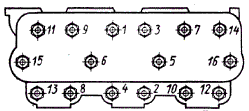

3. Проверить и при необходимости подтянуть головку к блоку цилиндров подтягиванием гаек динамометрическим ключом. Момент и последователь -ность затяжки устанавливаются заводами изготовителями. Чугунную головку цилиндров крепят в горячем состоянии, а головку цилиндров из алюминиевого сплава - в холодном, что объясняется неодинаковым коэффициентом линейного расширения материала болтов и шпилек (сталь) и головки (алюминиевый сплав). Затяжку выполняют от центра к краям по диагонали (рис.1).

На двигателе ВАЗ-2108 затяжка болтов осуществляется в четыре приема: вначале моментом 20 Нм (2,04 кгс-м), затем 69—85 Нм (7,08—8,74 кгс-м); после этого все болты доворачивают еще дважды на 90°. В процессе эксплуатации головка не нуждается в подтягивании крепежных элементов, так как между блоком и головкой установлена безусадочная прокладка и применены специальные болты. Запрещается подтягивать болты крепления головок цилиндров при температуре двигателя ниже 0 градусов цельсия.

На остальных двигателях затягивать болты следует в два приема: сначала с половинным моментом, а затем, окончательно, с полным. Момент окончательной затяжки десяти болтов на двигателе ВАЗ-2105 и -2106 96—118 Нм (9,8—12,1 кгс-м), а одиннадцатого болта с резьбой М8 двигателя 2106—31—39 Нм (3,2—4,0 кгс-м), гаек на двигателе УЗАМ-331—88—98 Нм (9—10 кгс-м) и болтов на двигателе МеМЗ-245—93—103 Нм (9,5—10,5 кгс-м).

а)б) сторона впуска

сторона выпуска в) г)

а – двигатель ВАЗ; б – двигатель ЯМЗ-236; в – двигатель КамАЗ-740; г – двигатель ЗиЛ-130

Рисунок 1 – Последовательность затяжки гаек крепления головок к блоку цилиндров двигателей

4. Проверить и при необходимости отрегулировать тепловые зазоры между тор -цами стержней клапанов и толкателями или носиками коромысел (при верхнем расположении клапанов). Зазоры проверяют пластинчатым (см рис. 2) щупом при полностью закрытых клапанах, при необходимости регулируют на холод -ном двигателе. Регулировку зазоров в клапанах выполняют, начиная с первого цилиндра, в последовательности, соответствующей порядку работы цилиндров двигателя. Зазор изменяют до нужной величины, вращая регулировочный винт толкателя или винт 3 коромысла 1, опустив контргайку 2. Зазор должен соот -ветствовать заводским данным. Например, для двигателей ЗАЗ-53, ЗИЛ-130, ЯМЗ-236 зазор должен быть равен 0,25-0,30 мм. Для установки поршня первого цилиндра в ВМТ при такте сжатия используют установочные метки двигателя.

1 – штанга; 2 – контргайка; 3 – регулировочный винт;

4 – отвертка; 5 – коромысло; 6 – щуп; 7 – клапан

Рисунок 2 – Регулировка тепловых зазоров ГРМ

Для регулировки зазоров в двигателе КамАЗ-740 коленчатый вал устанавливают в положение, соответствующее началу подачи топлива в 1-м цилиндре, используя фиксатор, смонтированный на картере маховика. Затем поворачивают коленчатый вал через люк в картере сцепления на 60° и регулируют зазоры клапанов 1-го и 5-го цилиндров. Далее поворачивают коленчатый вал на 180, 360 и 540°, регулируя соответственно зазоры в 4-м и 2-м, 6-м и 3-м, 7-м и 8-м цилиндрах. Независимо от способа установки коленчатого вала в исходную позицию для регулировки клапан должен быть полностью закрыт. 5. Проверить затяжку болтов крепления поддона картера (во избежание его деформации и нарушения герметичности их затяжку также производят с соблюдением определенной последовательности, заключающейся в поочередном подтягивании диаметрально расположенных болтов и в два или три приема).

ТБ. Подтягивая гайки крепления, необходимо пользоваться исправными инструментами, подбирая ключи точно по размерам гаек. Не разрешается работать гаечными ключами с непараллельными, изношенными губками. Запрещается отвертывание и завертывание гаек ключом больших размеров с подкладыванием металлических пластинок между гранями гайки и ключа, удлинение рукоятки ключа путем присоединения другого ключа или трубы.

Контрольные вопросы

1. Перечислите операции ЕО механизмов двигателя.

2. Перечислите операции ТО-1 механизмов двигателя.

3. Перечислите операции ТО-2 механизмов двигателя.

4. Почему головку подтягивать в несколько приемов?

5. На какие неисправности указывает уменьшение компрессии двигателя?

6. Для чего заливают в свечное отверстие моторное масло?

7. Как определить верхнюю мертвую точку (ВМТ) первого цилиндра?

8. Как определить номер цилиндра?

Практическая работа 2 (2 часа)

Тема: «ТО систем охлаждения и смазки двигателя»

Цель задания – изучить на практике операции ТО систем охлаждения и смазки двигателя и приобрести навыки по их обслуживанию.

Оборудование, приспособления и инструменты – автомобили ВАЗ-2104, ЗИЛ-130, ГАЗ-6611, маслораздаточный бак, емкости для охлаждающей жидкости и масла; комплект инструментов, линейка, учебные плакаты.

Последовательность работы.

1. Проверить натяжение ремня вентилятора и при необходимости подтянуть его. Правильно натянутый ремень прогибается на 8... 10 мм при нажатии рукой с силой 29,4...39,2 Н. Пробуксовка может быть вызвана, кроме того, смазкой, попавшей на ремень и шкивы.

В двигателе ЗИЛ-130 шкив вентилятора приводится в действие двумя ремнями. Натяжение одного из них регулируется перемещением генератора, а второго — перемещением насоса гидроусилителя рулевого управления. В двигателе ЗМЗ-53 натяжение ремня вентилятора изменяют натяжным роликом.

2. Проверить работу термостата на двигателе. Заедание термостата в закрытом положении прекращает циркуляцию жидкости через радиатор. В этом случае двигатель перегревается, а радиатор остается холодным. При заедании термостата в открытом положении происходит переохлаждение двигателя. В обоих случаях, выпустив жидкость из системы охлаждения, осторожно снимают патрубок и термостат.

3.Проверить работу жалюзи. Жалюзи, заедают из-за недостаточной смазки или неисправности привода. Трос вместе с оболочкой необходимо снять, промыть в керосине и, смазав, поставить на место. При крайнем переднем положении рукоятки пластины жалюзи должны быть полностью открыты, постепенно закрываясь при перемещении рукоятки на себя.

4. Смазать подшипники водяного насоса (по графику смазки). Смазку нагнетают шприцем через масленку до появления ее из контрольного отверстия насоса. Дальнейшее нагнетание смазки может привести к выдавливанию сальников

5. Заменить жидкость в системе охлаждения двигателя.

6. Заменить масло в системе смазки двигателя.

Контрольные вопросы

1. Перечислите операции ЕО систем охлаждения и смазки двигателя.

2. Перечислите операции ТО-1 систем охлаждения и смазки двигателя.

3. Перечислите операции ТО-2 систем охлаждения и смазки двигателя.

4. Перечислите операции СО систем охлаждения и смазки двигателя.

5. Перечислите причины перегрева двигателя.

6. Перечислите причины переохлаждения двигателя.

7. Перечислите причины пониженного давления масла в двигателе.

8. Перечислите причины повышенного давления масла в двигателе.

Дата добавления: 2019-02-12; просмотров: 444; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!