Понятие о сварочных напряжениях и деформациях

Соединения металлических конструкций. Классификация сварки. Сваркой называется процесс получения неразъемных соединений путем установления межатомных связей между соединяемыми элементами при их местном нагревании или пластической деформации или совместном действии того и другого, обеспечивающий необходимую прочность и пластичность сварного соединения. Термический класс сварки. Ручная дуговая сварка (РДС) в строительстве производится покрытыми металлическими электродами диаметром от 2 до 6 мм. Источниками сварочного тока могут быть сварочные трансформаторы переменного тока, выпрямители, инверторы и генераторы постоянного тока. РДС применяется на заводах по изготовлению металлических и железобетонных конструкций, строительных и монтажных площадках. Около 70 % всех сварочных работ выполняется РДС, так как она имеет ряд преимуществ перед другими видами сварки: простоту, дешевизну, мобильность оборудования, высокое качество металла шва, равнопрочность шва и основного металла, возможность выполнения сварки в труднодоступных местах и во всех пространственных положениях. Недостаток — сравнительно невысокая производительность. Сущность процесса: электрическая сварочная дуга возбуждается и горит между покрытым металлическим электродом и кромками свариваемого изделия (Tдуги = 6000...8000 °С). Ручная дуговая сварка покрытым металлическим электродом: 1 — основной металл; 2 — сварочная ванна; 3 — капля; 4 — сварочная дуга; 5 — проплавленный металл; 6— наплавленный металл; 7— шлаковая корка; 8— жидкий шлак; 9— покрытие электрода; 10 — стержень электрода; 11 — электрододержатель; 12 — сварочная цепь; 13 — источник питания; 14 — парогазовая защитная атмосфера Механизированная дуговая сварка в углекислом газе и порошковой проволокой (МДССС, МДСП) При механизированной дуговой сварке электродная проволока подается в зону сварки механизмом подачи, а перемещение дуги вдоль свариваемых кромок сварщик выполняет вручную. Дуга горит между свариваемыми кромками и концом электродной проволоки, образуя ванну жидкого металла, при кристаллизации которого образуется сварной шов. Для защиты зоны сварки и ванны жидкого металла от атмосферы используется углекислый газ (рис. 4.4), который в дуговом промежутке (Т= 6000...8000°С) диссоциирует: СО2 —> СО + О. Образовавшийся кислород окисляет жидкий металл: Me + О -> МеО. Для восстановления окисленного металла и предотвращения окисления применяют сварочную проволоку, легированную марганцем и кремнием (Св-08Г2С), в которой содержится от 1 до 2 % марганца, до 1 % кремния и 0,08 % углерода: Рис. 4.4 Механизированная сварка в среде защитных газов: а — плавящимся электродом; б — неплавящимся электродом Автоматическая сварка под флюсом (АДСф). При этом виде сварки электродная проволока подается в зону сварки с помощью механизма подачи, а перемещение дуги вдоль свариваемых кромок осуществляется механизмом перемещения. Для защиты жидкого металла сварочной ванны от атмосферы используют флюс, который засыпают впереди дуги из бункера слоем толщиной 30 — 40 мм и шириной 40—100 мм (чем больше толщина свариваемого металла, тем больше толщина и ширина слоя флюса). Сварочная дуга горит в газовом пузыре (пары флюса в смеси с парами свариваемого металла и электродной проволоки), образованном в результате частичного испарения при плавлении флюса и металла. По мере продвижения дуги расплавленный флюс при остывании образует шлаковую корку, которая легко отделяется с поверхности шва. Расплавленный электродный и основной металлы в сварочной ванне перемешиваются и при кристаллизации образуют сварной шов (рис. 4.6). Слой флюса над сварочной ванной замедляет ее остывание и кристаллизацию металла шва, что способствует наиболее полному протеканию металлургических процессов взаимодействия металла шва с флюсом. Это улучшает качество шва. Потери металла на угар и разбрызгивание в этом случае значительно меньше, чем при РДС и МДССо2, МДСП.П. АДСф — высокопроизводительный процесс, обеспечивающий высокое качество шва, позволяющий варить большие толщины длинномерных изделий, но только в нижнем положении и «в лодочку». Рис. 4.6 Схема процесса автоматической дуговой сварки под флюсом: Vп.п — скорость подачи проволоки; Vсв — скорость сварки Электрошлаковая сварка (ЭШС). При ЭШС процесс плавления основного и электродного металла происходит за счет тепла, выделяемого в расплавленном флюсе-шлаке при прохождении через него электрического тока, который поддерживает в жидкой шлаковой ванне температуру около 2000 — 2500 °С. Этим способом осуществляется сварка деталей вертикальными швами с принудительным формированием шва (рис. 4.7). Минимальная толщина металла элементов, образующих стыковое соединение при ЭШС без усложнения технологии проведения сварки, находится в пределах 25 — 30 мм. Для образования шлаковой ванны в начальный период сварки возбуждается дуга между электродной проволокой и дном «кармана», после расплавления некоторого количества флюса она шунтируется расплавленным электропроводным шлаком и гаснет. Расплавленный металл электродной проволоки стекает на дно шлаковой ванны, образуя металлическую сварочную ванну. Из-за отвода тепла в основной металл и медные ползуны металл ванны охлаждается и в нижней части кристаллизуется в сварной шов, соединяющий кромки свариваемых элементов. Механизм подачи электродной проволоки и формирующие ползуны соединены с подвижной частью электрошлакового автомата и по мере заполнения стыка жидким металлом перемещаются вверх со скоростью сварки. Экономически целесообразно использовать ЭШС при сварке толстостенных конструкций. Недостатки: производство сварки только в вертикальном положении, снижение прочностных и пластических свойств металла околошовной зоны, зоны термического влияния из-за длительного пребывания при повышенных температурах. Рис. 4.7 Схема процесса электрошлаковой сварки: 1 — свариваемые детали; 2 — скоба; 3 — сварной шов; 4 — водоохлаждаемые ползуны; 5 — шлаковая ванна; 6 — электродная проволока; 7— ролики механизма подачи проволоки; 8 — подводящий мундштук; 9 — металлическая (сварочная) ванна; 10— технологическая приставка «карман» Газовая сварка (ГС). В строительстве газовая сварка используется при монтаже трубопроводов водоснабжения, водяного отопления в жилых домах и производственных зданиях, а также при сборке конструкций вентиляционных систем из тонколистового металла, сварке цветных металлов, алюминия и свинца и ремонтной наплавке подверженных износу элементов строительных машин (зубья ковшей экскаваторов, ножи бульдозеров и др.). Источником тепла при сварке является сварочное пламя газовой горелки, которое образуется в результате сгорания горючего газа в кислороде. Температура сгорания горючих газов в кислороде достигает 2100 —3150 °С (метан — 2150 °С, пропан + бутан — 2400 оС, ацетилен — 3150 °С). Количество тепла, вводимого в изделие, регулируют с помощью сменных наконечников с различными проходными сечениями в мундштуке и угла наклона мундштука горелки к изделию: чем тоньше металл, тем меньше угол наклона. Вместе с тем менее сосредоточенный (чем при дуговой сварке) нагрев металла и более широкая зона теплового воздействия приводят к увеличению сварочных напряжений и деформаций. Для сварки чаще всего используется ацетилен (С2Н2). Сварочное пламя делится на три зоны: 1 — ядро, 2 — восстановительная зона, 3 — окислительная зона. В 1-й зоне при Т~ 1000 °С происходит частичное разложение ацетилена на углерод и водород. Твердые раскаленные частицы углерода вызывают яркое свечение по контуру ядра. Во 2-й (средней) зоне сгорает ацетилен в кислороде с образованием закиси углерода (СО) и водорода (НО) при Т=3150°С. Образовавшаяся смесь газов обладает восстановительными свойствами при соотношении О2:С2Н2 = 1:1,2. В 3-й зоне (факеле) происходит последующее сгорание за счет кислорода окружающего воздуха с образованием углекислого газа (СО2) и паров воды (Н2О). Температура факела значительно ниже температуры восстановительной зоны. Рис. 4.8 Техника газовой сварки: а — левый способ; б — правый способ; 1 — присадочный пруток; 2 — горелка Термомеханический класс сварки. Контактная сварка представляет собой процесс, при котором соединение свариваемых элементов осуществляется за счет тепла, выделяющегося в месте их контакта при прохождении электрического тока и давления. Основные виды контактной сварки: стыковая, точечная. При стыковой сварке свариваемые элементы соединяются по поверхности стыкуемых торцов. Она осуществляется двумя способами: оплавлением (КССО) и сопротивлением (КССС). При сварке оплавлением вначале включают ток, а затем сближают торцы свариваемых деталей до соприкосновения. Касание происходит в одной, двух или нескольких точках контактной поверхности, которые под действием тока большой величины практически мгновенно нагреваются до расплавления и испарения. Перегретый и расплавленный металл выбрасывается из зоны стыка в виде брызг и искр. Дальнейшее сближение деталей обеспечивает распространение процесса плавления на всю торцевую поверхность свариваемых деталей с одновременным нагревом близлежащих участков металла до пластического состояния. Сварочный процесс заканчивается выключением электрического тока и сжатием элементов — осадкой, в результате которой жидкий металл выдавливается из зоны сварки, образуя так называемый грат. При необходимости грат удаляется механическим путем. При точечной сварке (ТКС) листовые детали (заготовки) в местах соединений располагают внахлестку, а свариваемые стержни — перпендикулярно или под углом один к другому между электродами сварочной контактной машины. Медные электроды служат для подключения электрического тока и для передачи сжимающих усилий на свариваемые детали. После сжатия деталей пропускают электрический ток, при прохождении которого выделяется определенное количество тепла, расплавляющего контактируемые поверхности на некоторую глубину. Выключают электрический ток и увеличивают усилие сжатия во время кристаллизации расплавленного металла точки, что приводит к уменьшению (исчезновению) усадочной раковины в ядре сварной точки. Основные виды сварных швов Основные виды сварных соединений: а — стыковые; б — нахлесточные; в — тавровые; г — угловые; д — торцевые Классификация сварных швов: I — по положению в пространстве: а — нижнее; б — горизонтальное; в — вертикальное; г — потолочное; д — «в лодочку»; II — по протяженности: е — цепной; ж — шахматный; III — по отношению к направлению действия усилий: з — фланговый; и — лобовой; к — комбинированный; л — косой По протяженности швы могут быть непрерывными и прерывистыми, цепными и шахматными, а по отношению к направлению действия усилий — фланговыми, лобовыми, комбинированными и косыми. Разделка кромок под сварку элементов различной толщины Электрическая сварочная дуга Сварочная дуга представляет собой мощный длительный электрический разряд в газах, который характеризуется выделением большого количества теплоты и сильным световым эффектом. Температура дуги достигает 6000 — 8000 °С. Зона дугового разряда может быть разделена на три части: катодное пятно, столб дуги и анодное пятно. Схема строения электрической дуги: 1 — электрод; 2 — катодное пятно; 3 — катодная область; 4 — столб дуги; 5 — анодная область; 6 — анодное пятно; 7 — сварочная ванна; 8 — основной металл; абвг — кривая падения напряжения в дуге; Uк — падение напряжения в катодной области Uст — в столбе дуги; Ua — в анодной области; Uд — напряжение дуги; L — длина дуги; h — глубина проплавления (провар) Схемы строения зоны термического влияния при дуговой сварке низкоуглеродистой стали (а) и среднеуглеродистой или низколегированной стали (б): 1— 6 — одни и те же участки на поперечном разрезе сварного соединения на кривой и шкале температур на диаграмме

|

|

|

|

|

|

|

|

|

|

|

|

Понятие о сварочных напряжениях и деформациях

Собственные напряжения при сварке подразделяются на уравновешенные в макрообъемах макронапряжения, область распределения которых соизмерима с областью распределения напряжений от внешних усилий, и микронапряжения, распределенные и уравновешенные в объеме, соизмеримом с объемом кристалла. Наличие микронапряжений проявляется и учитывается при определении механических свойств металла. Наличие макронапряжений учитывается либо специальными методами расчета конструкций, либо назначением специальных коэффициентов надежности сварных соединений в различных конструкциях.

Макронапряжения могут быть следствием либо неравномерного распределения температуры в изделии при сварке, либо структурных превращений, происходящих с изменением объема металла. Если при этом объем металла увеличивается (например, образование мартенситных прослоек при закалке), то фазовая составляющая напряжения в области фазовых превращений металла будет иметь знак «минус» (сжатие). Сжатие в самой прослойке уравновешивается растяжением в прилежащих участках металла. Знак результирующих напряжений (температурных и фазовых) определяется соотношением температурной и фазовой составляющих. Надо заметить, что строительные стали, за некоторым исключением, не склонны к образованию закалочных структур, поэтому при проектировании строительных конструкций существенное значение имеют лишь напряжения, являющиеся следствием неравномерного нагревания при сварке (сварочные напряжения, как временные, так и остаточные).

Характерные виды деформаций элементов сварных конструкций:

а — грибовидность (угловые деформации при сварке поясных швов балок и колонн); б — винтообразность; в — серповидность; г — крыльчатость (угловые деформации при сварке стыковых соединений); д — хлопуны (выпучины в листовых конструкциях); е — хлопуны в стенке балки; ж — деформации нахлесточного соединения; з — деформации сварного тавра

Конструирование и работа сварных соединений

4.2.1. Стыковые соединения (выполняемые с помощью стыковых швов). Хорошо сваренные встык соединения имеют весьма небольшую концентрацию напряжений от внешних сил, поэтому прочность таких соединений при растяжении или сжатии, в первую очередь, зависит от прочностных характеристик основного металла и металла шва. Различия разделки кромок соединяемых элементов практически не влияют на статическую прочность соединения и могут не учитываться.

Сварной шов в начале и в конце, как правило, насыщен дефектами (в силу неустановившегося теплового режима сварки), поэтому начало и конец шва следует выводить на технологические планки 1 (рис. 4.24, а и б); после окончания сварки и остывания шва эти планки удаляются. В случае невозможности вывести концевые участки шва на технологические планки расчетная длина шва (с учетом дефектных участков) будет меньше его фактической длины (меньше на 2 t , где t — толщина соединяемых элементов).

Гарантировать допустимые величину и число дефектов в сварном соединении на любом его участке затруднительно, поэтому необходим контроль качества соединения.

Надежными методами контроля являются физические методы (ультразвук, рентгеновское просвечивание, просвечивание гамма-лучами). Как правило, стыки в строительных конструкциях выполняются прямыми. Лишь при невозможности (или затруднительности) использования физических методов контроля стык проектируют косым (ось шва наклонена к оси элемента.Большая длина шва компенсирует снижение качества металла шва в соединении.

Практика эксплуатации сварных конструкций показывает, что наклон шва 60° к оси элемента гарантирует достаточную прочность соединения. Стыковой шов, работающий в условиях сжатия, может быть прямым, и требование проверки физическими методами контроля для него необязательно, так как сжимающие напряжения тормозят развитие разрушения и наличие дефектов становится менее опасным. В этом случае при статических нагрузках можно ограничиться визуальным осмотром поверхности.

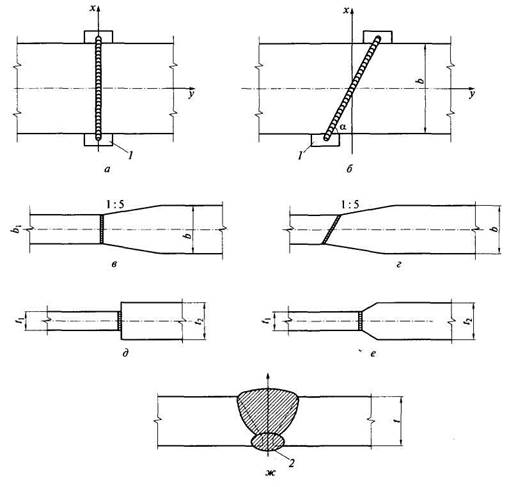

Виды сварных стыковых соединений:

а — прямой стык; б — косой стык; в, г — при разной ширине соединяемых элементов; д, е — при разной толщине соединяемых элементов; ж — однослойный с подваркой корня; 1 — технологические планки; 2 — подварочный шов

Дата добавления: 2018-11-24; просмотров: 669; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!