Устройство теплообменной аппаратуры

ТЕМА 3. Тепловые процессы.

Содержание учебных материалов темы №3:

1. Аннотация к лекционным темам

2. План лекции с указанием временных затрат

3. Перечень основных источников

4. Перечень дополнительных источников

5. Учебное пособие (тексты лекции по темам)

6. Контрольные вопросы для самопроверки

7. Практические задания

8. Тестовые задания

9. Основные понятия по теме

Аннотация лекции

Теплопередача. Общие сведения. Теплопроводность. Тепловое излучение. Конвективный теплообмен (теплоотдача). Связь коэффициента теплопередачи с коэффициентами теплоотдачи. Движущая сила теплообменных процессов. Нагревание, испарение, охлаждение, конденсация. Устройство теплообменной аппаратуры. Подбор теплообменников. Выпаривание. Общие сведения. Физико-химические основы выпаривания. Способы выпаривания. Устройство выпарных аппаратов.

Целью лекции является изучение теоретических основ тепловых процессов пищевых производств, их применение в пищевой промышленности. Осуществление поставленной цели обусловило необходимость решения следующих задач:

1) Рассмотреть простые и сложные процессы теплообмена.

2) Ознакомиться с теплоносителями, используемыми в пищевой промышленности.

3) Рассмотреть классификацию теплообменной аппаратуры.

4) Рассмотреть конструкцию и принцип действия кожухотрубного теплообменника.

5) Дать расчет теплообменной поверхности и габаритных размеров аппарата.

6) Рассмотреть теоретические основы процесса выпаривания.

7) Ознакомиться со способами выпаривания.

8) Рассмотреть классификацию выпарных аппаратов.

9) Дать определение полной и полезной разности температур.

10) Рассмотреть конструкцию и принцип действия однокорпусной и многокорпусной выпарных установок.

В результате изучения темы студент должен знать:

- теплоносители, используемые в пищевой промышленности;

- классификацию теплообменной аппаратуры;

- конструкцию и принцип действия теплообменника;

- движущую силу тепловых процессов;

- законы, использующиеся для составления материального и энергетического балансов;

- определение полной и полезной разности температур;

- способы выпаривания;

- конструкцию и принцип действия выпарного аппарата..

Студент должен уметь:

- составлять уравнения материального и теплового балансов теплообменной аппаратуры;

- производить расчет теплообменной поверхности и габаритных размеров.

План лекции:

1. Нагревание.

2. Испарение.

3. Конденсация.

4. Устройство теплообменной аппаратуры.

5. Подбор теплообменников.

6. Выпаривание.

7. Устройство выпарных аппаратов.

8. Контрольные вопросы для самопроверки.

9. Тестовые задания.

Основные источники:

1. Кавецкий Г.Д., Королев А.В. Процессы и аппараты пищевых производств - М.: Агропромиздат, 1991. – 432 с.

2. Кавецкий Г.Д., Васильев Б.В. Процессы и аппараты пищевой технологии М.: Колос, 1999. – 551 с.

3. Романков П.Г., Павлов К.Ф., Носков А.А. Примеры и задачи по курсу Процессы и аппараты химической технологии. - Л.: Химия, 1987.

4. Малахов Н.Н., Плаксин Ю.М., Ларин В.А. Процессы и аппараты пищевых производств: Учебник.- Орел: Изд. Орловского государственного технического университета, 2001.- 687 с.

Дополнительные источники:

1. Касаткин А.Г. Основные процессы и аппараты химической технологии -М.: Химия, 1971

2. Плановский А.Н., Николаев П.И. Процессы и аппараты химической и нефтехимической технологии. – М.: Химия 1987

Учебное пособие

Нагревание

Нагреванием называется процесс повышения температуры материалов путем подвода к ним теплоты. Широко распространенными методами нагревания в пищевой технологии являются нагревание горячей водой или другими жидкими теплоносителями, насыщенным водяным паром, топочными газами и электрическим током.

Для этих целей применяют теплообменники различных конструкций.

Нагревание водой используют для повышения температуры и пастеризации пищевых продуктов при температурах ниже 1000С. Для нагревания до температуры выше 1000С применяют перегретую воду, находящуюся под избыточным давлением. Вода является доступным и дешевым, некоррозиеактивным теплоносителем, имеющим высокие теплоемкость и коэффициент теплоотдачи. Обычно обогрев водой осуществляется через разделяющую теплоноситель и продукт стенку аппарата.

При нагревании водой или другими жидкостями, например маслом, органическими теплоносителями, часто применяют циркуляционный способ обогрева. По этому способу горячая вода (либо другой теплоноситель) циркулирует между нагревателем и теплообменником, в котором она отдает теплоту. Циркуляция может быть естественной или принудительной. Естественная циркуляция происходит за счет разности плотностей горячего и холодного теплоносителей.

Более эффективным является способ обогрева при принудительной циркуляции, которую осуществляют с помощью насоса.

Для обогрева теплиц при выращивании огурцов, томатов и других овощей используют горячую воду, отходящую от заводских теплоиспользующих установок.

Другим способом нагревания горячими жидкостями является обогрев с помощью обогревательных бань, представляющих собой аппараты с рубашками. Рубашка нагревается топочными газами, с помощью электрообогрева или насыщенным водяным паром высокого давления, подаваемым в змеевик.

Из высококипящих органических жидкостей для создания высоких температур применяют минеральные масла (до 250…300 0С), тетрахлордифенил (до 300 0С), глицерин, кремнийорганические соединения и др. Наибольшее распространение имеет дифенильная смесь, которая используется для нагревания по циркуляционному способу, а также для заполнения обогревательных бань. Коэффициент теплоотдачи для жидкой дифенильной смеси в условиях естественной циркуляции составляет 200…350 Вт/(м2ּК). Дифенильная смесь обеспечивает обогрев до 260…400 0С.

Расход воды или другого теплоносителя на нагревание определяют из теплового баланса

(3.1)

(3.1)

| где: | Gв и Gп – массовые расходы соответственно воды и продукта, кг/ч; |

| св и сп – теплоемкости соответственно воды и продукта, кДж/(кгּК); | |

| tв.н и tп.н – начальные температуры соответственно воды и продукта, 0С; | |

| tв.н и tп.к – конечные температуры соответственно воды и продукта, 0С; | |

| Qп – потери теплоты в окружающую среду, кДж/ч. |

(3.2)

(3.2)

Нагревание водяным насыщенным паром получило широкое распространение, что объясняется следующими его достоинствами: большим количеством теплоты, выделяющейся при конденсации водяного пара (2024…2264 кДж на 1 кг конденсирующегося пара при абсолютных давлениях соответственно 0,1…1,0 МПа); высоким коэффициентом теплоотдачи от конденсирующего пара к стенке – порядка 20 000…40 000 кДж/(м2ּчּК); равномерностью обогрева.

При нагревании водяным насыщенным паром применяют два способа: нагревание «глухим» насыщенным паром и «острым» паром.

При нагревании «глухим» паром теплота от конденсирующегося насыщенного водяного пара к нагреваемому теплоносителю передается через разделяющую их стенку. Греющий «глухой» пар конденсируется и выводится из парового пространства теплообменника в виде конденсата. При этом температуру конденсата принимают равной температуре насыщенного греющего пара.

Массовый расход пара (в кг/ч) при нагревании жидкости определяют из теплового баланса

(3.3)

(3.3)

Расход «глухого» пара

(3.4)

(3.4)

| где: | D – массовый расход пара, кг/ч; |

| G – массовый расход жидкости, кг/ч; | |

| c – удельная теплоемкость жидкости, кДж/(кгּК); | |

| tн и tк – соответственно начальная и конечная температуры жидкости, 0С; | |

| i΄и i˝ – удельные энтальпии соответственно греющего пара и конденсата, кДж/ч. |

Чтобы пар полностью конденсировался в паровом пространстве теплообменника, на отводной линии конденсата устанавливают конденсатоотводчики различных конструкций (рис. 3.1). Конденсатоотводчик пропускает конденсат, но не пропускает пар, поэтому пар полностью конденсируется в паровом пространстве теплообменника, что приводит к существенной его экономии.

При нагревании «острым» паром водяной пар вводится непосредственно в нагреваемую жидкость. Пар конденсируется и отдает теплоту нагреваемой жидкости, а конденсат смешивается с жидкостью. Пар вводится через барботер, представляющий собой во многих случаях трубу с отверстиями, согнутую по спирали Архимеда либо по окружности. Впуск пара по барботеру обеспечивает одновременно с нагреванием жидкости ее перемешивание с паром.

Расход «острого» пара определяют из теплового баланса

(3.5)

(3.5)

Обозначения здесь те же, что и в уравнении (3.3).

Расход «острого» пара

(3.6)

(3.6)

Нагревание «острым» паром применяют в тех случаях, когда допустимо разбавление нагреваемой среды водой. Этот способ часто используют для нагревания воды и водных растворов.

| Рис.3.1 - Схема установки конденсато-отводчика: 1 – теплообменник; 2 – продувочный вентиль; 3 – конденсатоотводчик; 4 – вентили; 5 – отводная линия. |

3.2. Испарение

Испарение – процесс превращения жидкости в пар путем подвода к ней теплоты. Наиболее эффективно испарение жидкостей происходит при кипении. Испарение в пищевой технологии используют для охлаждения и опреснения воды, концентрирования растворов, например сахарных, и для разделения жидких смесей. Испарение происходит в испарителях.

Аппараты, применяемые для опреснения воды, называют опреснителями, для повышения концентрации растворов – выпарными аппаратами.

Расход теплоты на испарение (в кДж)

(3.7)

(3.7)

| где: | W – масса испаренной жидкости, кг; |

| r – теплота парообразования, кДж/кг. |

Например, для испарения 1 кг воды при атмосферном давлении следует затратить 2264 кДж.

Конденсация

Конденсация – переход вещества из паро- или газообразного состояния в жидкое путем отвода от него теплоты. Конденсация происходит в конденсаторах.

Процессы конденсации широко применяют в пищевой технологии для ожижения различных веществ.

Конденсацию можно проводить при отводе теплоты от конденсируемых веществ с помощью охлаждающего теплоносителя, отделенного стенкой, либо при непосредственном смешивании конденсируемых паров с охлаждающим теплоносителем – водой.

Количество теплоты, выделяемое при конденсации, определяется по формуле:

Количество теплоты, выделяемое при конденсации, определяется по формуле:  ,

,

| где: | D – масса конденсирующегося пара, кг; |

| r – теплота конденсации, кДж/кг. |

Например, при конденсации 1 кг водяного пара при атмосферном давлении выделяется 2264 кДж.

Поверхностная конденсация осуществляется в теплообменниках, называемых поверхностными конденсаторами.

Рассмотрим конденсацию перегретого пара водой. Тепловой баланс процесса

(3.8)

(3.8)

| где: | D – массовый расход поступающего в конденсатор пара, кг/ч; |

| i – удельная энтальпия пара, кДж/кг; | |

| cв, cк – удельные теплоемкости соответственно воды и конденсата, кДж/(кгּК); | |

| tв.н, tв.к – соответственно начальная и конечная температуры воды, 0С; | |

| tк – температура конденсата на выходе из аппарата, 0С; | |

| Qп – потеря теплоты в окружающую среду, кДж/ч. |

Отсюда найдем массовый расход охлаждающей воды (в кг/ч)

(3.9)

(3.9)

Удельная энтальпия поступающего перегретого пара (в кДж/кг)

(3.10)

(3.10)

| где: | cп – удельная теплоемкость перегретого пара, кДж/(кгּК); |

| tп – температура поступающего перегретого пара, 0С; | |

| tнас – температура насыщения(конденсации) пара, 0С; | |

| r – теплота конденсации пара (теплота испарения жидкости), кДж/кг. |

Площадь поверхности теплопередачи конденсатора рассчитывают отдельно для трех зон: зоны F1 охлаждения перегретого пара, зоны F2 конденсации и зоны F3 охлаждения конденсата: Fобщ = F1 + F2 + F3. Площадь поверхности каждой зоны определяется по основному уравнению теплопередачи

.

.

Устройство теплообменной аппаратуры

Теплоиспользующие аппараты, применяемые в пищевых производствах для проведения теплообменных процессов, называют теплообменниками. Теплообменники характеризуются разнообразием конструкций, которое объясняется различным назначением аппаратов и условиями проведения процессов.

По принципу действия теплообменники делятся на рекуперативные, регенеративные и смесительные (градирни, скрубберы, конденсаторы смешения и т.д.).

В рекуперативных теплообменниках теплоносители разделены стенкой и теплота передается от одного теплоносителя к другому через разделяющую их стенку.

В регенеративных теплообменниках одна и та же теплообменная поверхность омывается попеременно горячим и холодным теплоносителями. При омывании горячим теплоносителем поверхность нагревается за счет его теплоты, при омывании поверхности холодным теплоносителем она охлаждается, отдавая теплоту. Таким образом, теплообменная поверхность аккумулирует теплоту горячего теплоносителя, а затем отдает ее холодному теплоносителю.

В смесительных аппаратах передача теплоты происходит при непосредственном взаимодействии теплоносителей.

Рекуперативные теплообменники в зависимости от конструкции разделяются на кожухотрубные, типа «труба в трубе», змеевиковые, пластинчатые, спиральные, оросительные и аппараты с рубашками. Особую группу составляют трубные выпарные аппараты.

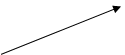

Кожухотрубные теплообменники наиболее широко распространены в пищевых производствах.

| 1- корпус; 2 – трубная решетка; 3 – греющая труба; 4 – патрубок; 5 – днища; 6 – опорная лапа; 7 – болт; 8 – прокладка; 9 – обечайка. |

Рис. 3.2 – Кожухотрубный вертикальный одноходовой теплообменник

Кожухотрубный вертикальный одноходовой теплообменник с неподвижными трубными решетками (рис. 1.2) состоит из цилиндрического корпуса, который с двух сторон ограничен приваренными к нему трубными решетками с закрепленными в них греющими трубами. Пучок труб делит весь объем корпуса теплообменника на трубное пространство, заключенное внутри греющих труб, и межтрубное. К корпусу прикреплены с помощью болтового соединения два днища. Для ввода и вывода теплоносителей корпус и днища имеют патрубки. Один поток теплоносителя, например, жидкость, направляется в трубное пространство, проходит по трубкам и выходит из теплообменника через патрубок в верхнем днище. Другой поток теплоносителя, например пар, вводится в межтрубное пространство теплообменника, омывает снаружи греющие трубы и выводится из корпуса теплообменника через патрубок.

Теплообмен между теплоносителями осуществляется через стенки труб.

Греющие трубы соединены с трубной решеткой сваркой либо развальцованы в ней (см. узел Б на рис. 3.2). Греющие трубы изготовляют из стали, меди или латуни.

Размещают греющие трубы в трубных решетках несколькими способами: по сторонам и вершинам правильных шестиугольников (в шахматном порядке), по сторонам и вершинам квадратов (коридорное) и по концентрическим окружностям. Такие способы размещения обеспечивают создание компактной конструкции теплообменника. Шаг размещения труб зависит от внешнего диаметра трубы. При развальцовке труб в трубной решетке шаг определяют по формуле t = (1,3…1,5) dн.

Диаметр корпуса теплообменника

(3.11)

(3.11)

| где: | b – число труб, расположенных по диагонали наибольшего шестиугольника; |

| b = 2a-1 (здесь а – количество труб, расположенных по стороне наибольшего шестиугольника); | |

| dн – наружный диаметр трубы. |

Общее количество труб в теплообменнике

(3.12)

(3.12)

Длину труб при известном диаметре вычисляют в зависимости от площади поверхности теплообмена

(3.13)

(3.13)

С целью интенсификации теплообмена в кожухотрубных теплообменниках пучок труб секционируют, т.е. разделяют на несколько секций (ходов), по которым теплоноситель проходит последовательно. Разбивка труб на ряд ходов достигается с помощью перегородок в верхнем и нижнем днищах.

На рис. 3.3 показан такой многоходовой теплообменник, в котором теплоноситель проходит трубное пространство за четыре хода. Этим достигается повышение скорости теплоносителя, что приводит к увеличению коэффициента теплоотдачи в трубном пространстве. Целесообразно увеличить скорость того из теплоносителей, который имеет большее термическое сопротивление.

Секционировать можно и межтрубное пространство за счет установки направляющих перегородок (рис. 3.4).

Приведенные на рис. 3.2…3.4 кожухотрубные теплообменники надежно работают при разностях температур между корпусом и трубами 25…30 0С. При более высоких разностях температур между корпусом и трубами возникают значительные температурные напряжения, которые могут привести к выходу теплообменника из строя. Поэтому при больших разностях температур применяют конструкции теплообменников, в которых предусмотрена компенсация температурных удлинений.

| Рис. - 3.3 Схема многоходового теплообменника (по трубному пространству): | Рис. - 3.4 Схема многоходового теплообменника (по межтрубному пространству): |

| 1-корпус; 2 – греющая труба; 3 – днище; 4 – перегородки. | 1-корпус; 2 – перегородки; 3 - греющая труба; 4 - днище. |

Простейшее устройство для компенсации температурных удлинений – линзовый компенсатор (рис. 3.5,а), который устанавливается в корпусе теплообменника и компенсирует температурные деформации осевым сжатием или расширением.

|

|

| Рис. 3.5 Устройство теплообменников с компенсацией температурных напряжений: | |

| а – с линзовым компенсатором: 1 – корпус; 2 – греющая труба; 3 – линзовый компенсатор; | б – с U-образными греющими трубами: 1 – крышка; 2 – корпус; 3 – U-образные греющие трубы. |

Теплообменники с U -образными греющими трубами (рис. 3.5,б) имеют одну трубную решетку, в которой закреплены оба конца U-образных труб. Каждая труба при нагревании может удлиняться независимо от других, тем самым, компенсируя температурные напряжения.

Кожухотрубные теплообменники используют для теплообмена между конденсирующимся паром и жидкостью. Жидкость пропускается по трубам, а пар – в межтрубном пространстве.

Преимущества кожухотрубных теплообменников заключаются в компактности, невысоком расходе металла, легкости очистки труб изнутри (за исключением теплообменника с U-образными трубами).

Недостатки этих теплообменников: сложность достижения высоких скоростей теплоносителей, за исключением многоходовых теплообменников; трудность очистки межтрубного пространства и малая доступность его для осмотра и ремонта; сложность изготовления из материалов, не поддающихся развальцовке и сварке, например из чугуна и ферросилида.

Смесительные теплообменники бывают мокрого и сухого типов. Теплота в них передается от одного теплоносителя к другому при их смешении.

М о к р ы й п р я м о т о ч н ы й к о н д е н с а т о р (рис. 3.6) предназначен для конденсации пара водой. Охлаждающая вода вводится в конденсатор через сопла. Распыление воды значительно увеличивает площадь поверхности теплообмена между паром и водой. При взаимодействии капелек воды с паром пар конденсируется. Конденсат, вода и несконденсировавшиеся газы откачиваются из конденсатора мокровоздушным насосом.

| Рис 3.6 – Прямоточный конденсатор: 1 – корпус; 2 – крышка; 3 – распыливающее сопло; 4 – мокровоздушный насос; 5 - штуцер |

Тепловой баланс процесса выражается уравнением

откуда

(3.14)

(3.14)

| где: | D – массовый расход конденсирующегося пара, кг/ч; |

| i – энтальпия конденсирующегося пара, кДж/кг; | |

| W – массовый расход охлаждающей воды, кг/ч; | |

| cв – теплоемкость воды, кДж/(кгּК); | |

| tв.н, tв.к – соответственно начальная и конечная температуры воды, 0С; |

Считают, что 1 кг воды содержит 0,000025 кг воздуха и на 1 кг конденсирующего пара приходится в среднем 0,01 кг воздуха, проникающего в конденсатор через неплотности.

Массовый расход воздуха (в кг/ч), отсасываемого из конденсатора смешения,

(3.15)

(3.15)

а его объем (в м3) определяют по уравнению состояния:

(3.16)

(3.16)

| где: | 288 – газовая постоянная воздуха, Дж/(кгּК); |

| tв – температура отсасываемого из конденсатора воздуха, 0С; | |

| рв = р – рп – парциальное давление воздуха в конденсаторе, Н/ м3; (здесь рп – парциальное давление пара в отсасываемом воздухе, которое принимается равным давлению насыщенного пара при температуре tв). |

Температуру воздуха принимают равной температуре охлаждающей воды на выходе из конденсатора: tв = tв.к.

В п р о т и в о т о ч н о м с у х о м к о н д е н с а т о р е с м е ш е н и я (рис.3.7) взаимодействие пара и охлаждающей воды происходит в противотоке. Охлаждающая вода поступает на верхнюю перфорированную тарелку конденсатора, а пар – под нижнюю тарелку. Вода протекает с тарелки на тарелку в виде тонких струй через отверстия и борта. Взаимодействие пара с жидкостью происходит в межтарельчатом объеме конденсатора. Образовавшийся в результате конденсации пара конденсат вместе с водой выводится через барометрическую трубу, конец которой опущен в колодец, а воздух отсасывается через ловушку вакуум-насосом. В связи с этим такие конденсаторы иногда называют барометрическими.

Процесс конденсации в барометрических конденсаторах протекает под вакуумом. Обычно абсолютное давление в них составляет 0,01…0,02 Мпа.

Для уравновешивания разности давлений в барометрическом конденсаторе и атмосферного служит столб жидкости, находящейся в барометрической трубе.

Высота (в м) барометрической трубы

(3.17)

(3.17)

| где: | hз – высота столба жидкости, уравновешивающего разность давлений в конденсаторе и атмосферного, м; | |

| hз = 103,3 В (здесь В – разрежение в конденсаторе, Мпа); | ||

| hд – высота столба жидкости, необходимая для создания динамического напора, который обеспечивает движение жидкости в трубе;

| ||

|

D и W – массовые расходы пара и воды, поступающих в конденсатор, кг/ч; 0,5 – высота, предотвращающая заливание водой штуцера для ввода пара,м. | ||

|

Рис. 3.7 - Барометрический конденсатор: 1- корпус; 2- тарелка; 3- барометрическая труба; 4- колодец; 5- ловушка.

|

| |

Размеры барометрического конденсатора зависят от диаметра барометрической трубы и определяются по соответствующим справочным материалам.

Для выбора вакуум-насоса необходимо знать количество воздуха, содержащегося в паре и воде, количество воздуха, подсасываемого в конденсатор и коммуникации через неплотности уплотнений.

Расход воздуха рассчитывают по уравнениям (3.15) и (3.16).

Температура воздуха

(3.18)

(3.18)

Подбор теплообменников

При выборе конструкции теплообменного аппарата следует исходить из следующего: аппарат должен соответствовать технологическому процессу, быть высокоэффективным (производительным), экономичным и надежным в работе, иметь низкую металлоемкость; материал теплообменника должен быть коррозиестойким в рабочих средах.

Высокие значения коэффициентов теплопередачи достигаются, когда теплоносители движутся через теплообменник с большими скоростями. Для достижения высокого коэффициента теплопередачи поверхность теплообмена должна быть чистой. При увеличении скорости одного из теплоносителей коэффициент теплопередачи заметно повышается лишь в том случае, если коэффициент теплоотдачи со стороны другого теплоносителя достаточно высок, а термические сопротивления стенки и загрязнений невелики. Так, если коэффициент теплоотдачи в межтрубном пространстве значительно ниже, чем в трубах, то возрастание скорости теплоносителя в трубах почти не влияет на величину коэффициента теплопередачи; в этом случае следует увеличить коэффициент теплоотдачи в межтрубном пространстве, например путем установки в нем перегородок.

При решении вопроса о том, какой из теплоносителей пропускать по трубам, какой – с наружной стороны труб, надо придерживаться следующих правил:

- для достижения большего коэффициента теплопередачи теплоноситель с меньшим коэффициентом теплоотдачи следует пропускать по трубам;

- теплоноситель, оказывающий коррозионное действие на аппаратуру, целесообразно пропускать по трубам, так как в этом случае применение антикоррозийного материала необходимо только для труб, решеток и камер, кожух не может быть сделан из обычного материала;

- для уменьшения потерь теплоты теплоноситель с высокой температурой целесообразно пропускать по трубам;

- теплоноситель, из которого выделяются осадки, рекомендуется пропускать с той стороны поверхности теплообмена, которую легче очищать;

- теплоноситель с высоким давлением следует направлять в трубное пространство, чтобы корпус теплообменника не находился под давлением.

Конструкцию теплообменника выбирают на основании технико-экономического расчета. При этом сопоставляют капитальные затраты на изготовление и годовые эксплуатационные расходы. В ряде случаев идут на увеличение капитальных затрат, если они быстро окупаются за счет экономии эксплуатационных затрат.

Когда проектируют теплообменник для технологического процесса, задача расчета заключается в определении площади его теплообменной поверхности и габаритных размеров аппарата.

Расчет начинают с составления теплового баланса теплообменника, из которого определяют количество переданной теплоты. Например, тепловой баланс для нагрева теплоносителя от температуры tн до температуры tн насыщенным водяным паром (рис. 3.8) запишется так:

(3.19)

(3.19)

(3.20)

(3.20)

Расход греющего пара  (3.21)

(3.21)

Коэффициент теплопередачи определяют по формуле

(3.22)

(3.22)

а входящие в эту формулу коэффициенты теплоотдачи α1 и α2 – по соответствующим критериальным уравнениям.

Среднюю движущую силу рассчитывают по формулам:

(3.23)

(3.23)

(3.24)

(3.24)

|

Рис. 3.8 – Схема изменения температур теплоносителей при прямотоке.

Площадь поверхности теплопередачи определяют по основному уравнению теплопередачи  (3.25)

(3.25)

Количество труб в теплообменнике  , (3.26)

, (3.26)

| где: | dз – внешний диметр труб, м; |

| l - длина труб, м. |

Если количество труб вычисляют по массовому расходу и скорости теплоносителя в трубах, то по этому уравнению (3.26) рассчитывают длину труб.

Трубки в трубной решетке кожухотрубного теплообменника размещаются в шахматном порядке, либо по концентрическим окружностям.

|

|

|

|

|

Рис. 3.9 – К составлению материального баланса

Диаметр кожухотрубного теплообменника определяют по уравнению (3.11).

Гидравлическое сопротивление теплообменника (в Н/м2 или Па) находят по формуле Дарси - Вейсбаха

| где: | λ – коэффициент трения; |

| l - длина трубы, м; | |

| d – диаметр трубы, м; | |

| Σξ – сумма коэффициентов местных сопротивлений; | |

| ν – скорость среды, м/с; | |

| ρ – плотность среды, кг/м3. |

Значения коэффициентов местных сопротивлений приведены ниже.

| Участок теплообменника | |

| Входная или выходная камера (удар и поворот) | 1,5 |

| Поворот (1800) между ходами или секциями | 2,5 |

| Вход в трубы и выход из них | 1 |

| Вход в межтрубное пространство и выход из него | 1,5 |

| Поворот в U- образных трубах | 0,5 |

| Поворот (1800) через перегородку в межтрубном пространстве | 1,5 |

| Поворот (1800) через калач | 2 |

| Поперечное движение в межтрубном пространстве (i – количество рядов труб) | 3 i/Re0,2 |

| Круглые змеевики (n – количество витков) | 0,5 n |

Для выяснения пригодности имеющегося теплообменника для определенного технологического процесса проводят поверочный расчет. Исходными данными для него являются известная площадь поверхности теплообмена F, габаритные размеры, заданная по технологическим условиям тепловая нагрузка Q, температурные условия, скорости движения и физические параметры теплоносителей. Расчет включает определение термического сопротивления при фактических условиях теплообмена и заданной тепловой нагрузке; требующейся средней разности температур Δtтр; располагаемой средней разности температур Δtр; запаса производительности аппарата.

Среднюю разность температур (движущая сила) определяют по заданной тепловой нагрузке и площади поверхности теплопередачи:  .

.

Располагаемую среднюю разность температур находят по формуле

, исходя из значений температур теплоносителей, определяемых по технологическим требованиям.

, исходя из значений температур теплоносителей, определяемых по технологическим требованиям.

Отношение располагаемой средней разности температур к требующейся называется коэффициентом запаса производительности теплообменника:  .

.

Требуемую среднюю разность температур обычно находят для среднеэксплуатационных условий работы теплообменника с учетом коэффициента использования поверхности теплопередачи.

Выпаривание

Дата добавления: 2018-09-22; просмотров: 961; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

Здесь V – скорость движения жидкости по трубе, принимается равной 1…2 м/с; λ – коэффициент гидравлического сопротивления;

Здесь V – скорость движения жидкости по трубе, принимается равной 1…2 м/с; λ – коэффициент гидравлического сопротивления; – диаметр трубы, м;

– диаметр трубы, м;