Конструктивные размеры элементов цилиндрического зубчатогоредуктора

Зубчатая передача

Выписываем принятые значения параметров зубчатой передачи, мм:

– межосевое расстояние;

– межосевое расстояние;

и

и  – делительные диаметры шестерни и колеса;

– делительные диаметры шестерни и колеса;

и

и  – диаметры вершин зубьев колес;

– диаметры вершин зубьев колес;

и

и  – диаметры впадин зубьев колес;

– диаметры впадин зубьев колес;

– ширина зубчатого венца колеса;

– ширина зубчатого венца колеса;

– модуль зубчатой передачи.

– модуль зубчатой передачи.

Примечание.Вышеуказанные параметры – см. в соответствующих разделах расчета зубчатой передачи (глава 2, часть 1).

Рассчитываем остальные параметры:

– ширина зубчатого венца шестерни, мм:

– ширина зубчатого венца шестерни, мм:

(6.1)

(6.1)

Примечание. Значение конструктивной добавки рекомендуется выбрать так, чтобы величина  получилась четным числом.

получилась четным числом.

– длина ступицы зубчатого колеса. Для ступицы должны выдерживаться следующие соотношения:

– длина ступицы зубчатого колеса. Для ступицы должны выдерживаться следующие соотношения:

=(0,8…1,5)

=(0,8…1,5) ,(6.2)

,(6.2)

где  – диаметр вала под зубчатое колесо (см. раздел 6.1.3).

– диаметр вала под зубчатое колесо (см. раздел 6.1.3).

По конструктивной схеме №1, мм:

=

=  +

+  ,(6.3)

,(6.3)

где  – см. ниже.

– см. ниже.

– диаметр ступицы зубчатого колеса. Для стальных колес, мм:

– диаметр ступицы зубчатого колеса. Для стальных колес, мм:

=(1,5…1,55)

=(1,5…1,55)  . (6.4)

. (6.4)

– радиальный зазор между зубьями колеса и внутренней поверхностью торцовой стенки корпуса:

– радиальный зазор между зубьями колеса и внутренней поверхностью торцовой стенки корпуса:  =8…15мм.

=8…15мм.

Уточненный расчет  производим по формуле, мм:

производим по формуле, мм:

=

=  +3.(6.5)

+3.(6.5)

Здесь  – расстояние между внешними поверхностями вращающихся деталей, мм:

– расстояние между внешними поверхностями вращающихся деталей, мм:

. (6.6)

. (6.6)

Полученное значение  округляем в бóльшуюсторону до целого числа, при этом значение

округляем в бóльшуюсторону до целого числа, при этом значение  должно быть в диапазоне (8…15) мм.Если

должно быть в диапазоне (8…15) мм.Если  <8 мм, то прини-

<8 мм, то прини-

|

|

|

маем  =8 мм. Параметры

=8 мм. Параметры  ,

,  ,

,  – см. выше.

– см. выше.

– торцовый зазор между зубьями шестерни и поверхностями боковых стенок корпуса редуктора: принимаем

– торцовый зазор между зубьями шестерни и поверхностями боковых стенок корпуса редуктора: принимаем  =10мм.

=10мм.

– торцовый зазор между зубьями колеса и внутренними поверхностями боковых стенок корпуса, мм:

– торцовый зазор между зубьями колеса и внутренними поверхностями боковых стенок корпуса, мм:  =

=  +(2…2,5). (6.7)

+(2…2,5). (6.7)

Примечание. Значение конструктивной добавки (2…2,5)мм равно половине конструктивной добавки, принятой при расчете  (см. выше).

(см. выше).

По формуле (6.3) рассчитываем длину ступицы  .

.

6.1.2. Конструкция входного вала(индекс 1 по схеме №1)

На законцовке входного вала устанавливается: или ведомый шкив клиноременной передачи (задания 2.1 и 2.8), или муфта упругая втулочно-пальцевая (МУВП) ГОСТ 21424-93 (задание 2.5).Предварительно оцениваем диаметр законцовки из расчета только на кручение при пониженных допускаемых напряжениях.

– диаметр концевой части вала, мм:

– диаметр концевой части вала, мм:

=

=  , (6.8)

, (6.8)

где  – вращающий момент на входном валу редуктора, Н·м

– вращающий момент на входном валу редуктора, Н·м

(

для задания 2.5;

для задания 2.5;

для заданий 2.1. и 2.8. Значения

для заданий 2.1. и 2.8. Значения  и

и  – см. раздел 1.3, глава 1, часть 1;

– см. раздел 1.3, глава 1, часть 1;

|

|

|

– допускаемое касательное напряжение для входного вала:

– допускаемое касательное напряжение для входного вала:

= 12 МПа – для задания 2.5;

= 12 МПа – для задания 2.5;

=18 МПа – для заданий 2.1 и 2.8.

=18 МПа – для заданий 2.1 и 2.8.

Значение диаметра  округляем в бóльшую сторону до величины, кратной 5, так, чтобы принятое значение было больше рассчитанного не менее, чем на 3 мм. Для заданий 2.1 и 2.8 принятое значение

округляем в бóльшую сторону до величины, кратной 5, так, чтобы принятое значение было больше рассчитанного не менее, чем на 3 мм. Для заданий 2.1 и 2.8 принятое значение  считаем окончательным,а для задания 2.5 – предварительным. Далее для задания 2.5 предварительное зна-чение

считаем окончательным,а для задания 2.5 – предварительным. Далее для задания 2.5 предварительное зна-чение  согласовываем с диаметром вала электродвигателя

согласовываем с диаметром вала электродвигателя  (см.раздел 1.1, глава 1, часть 1), соединенного с входным валом редуктора муфтой МУВП. Согласование производим по таблице 6.1 следующим образом: а) если диаметр

(см.раздел 1.1, глава 1, часть 1), соединенного с входным валом редуктора муфтой МУВП. Согласование производим по таблице 6.1 следующим образом: а) если диаметр  соответствует диаметру

соответствует диаметру  (находится с ним в одной строке), то предварительное значение

(находится с ним в одной строке), то предварительное значение  принимаем заокончательное; б) если диаметр

принимаем заокончательное; б) если диаметр  меньше мини-мального значения диаметров законцовки, соответствующих диаметру

меньше мини-мального значения диаметров законцовки, соответствующих диаметру  , то за окончательное принимаем это минимальное значение

, то за окончательное принимаем это минимальное значение  . Из таблицы 6.1 выписываем номинальный крутящий момент

. Из таблицы 6.1 выписываем номинальный крутящий момент  , передаваемый муфтой, и допуска-емое ею радиальное смещение

, передаваемый муфтой, и допуска-емое ею радиальное смещение  входноговала редуктора относительно вала электродвигателя.

входноговала редуктора относительно вала электродвигателя.

Таблица 6.1.

Диаметр  валаэлектродвигателя, мм валаэлектродвигателя, мм

| Диаметр  законцовки входного вала,мм законцовки входного вала,мм

| Номинальный крутящий момент муфты  , Н·м , Н·м

| Допускаемое радиальное смещение валов  , мм , мм

| ||

| 22;24 | 20 | 63 | 0,2 | ||

| 28 | 25;30 | 125 | 0,3 | ||

| 32;38;42 | 35;40;45 | 250 | 0,3 | ||

| 48;55 | 45;50;55 | 710 | 0,4

| ||

| 60;65 | 50;55;60;65 | 1000 |

Например: 1.  = 38 мм, рассчитанное значение

= 38 мм, рассчитанное значение  =31,35 мм; в первом приближении принимаем

=31,35 мм; в первом приближении принимаем  = 35 мм. Так как

= 35 мм. Так как  = 35 мм соответствует

= 35 мм соответствует  = 38 мм, то оставляем значение

= 38 мм, то оставляем значение  = 35 мм как окончательное.

= 35 мм как окончательное.

2.  = 48 мм, рассчитанное значение

= 48 мм, рассчитанное значение  = 35,39 мм; в первом приближении принимаем

= 35,39 мм; в первом приближении принимаем  = 40 мм. Так как это значение не соответствует

= 40 мм. Так как это значение не соответствует  = 48мм, то за окончательное принимаем значение

= 48мм, то за окончательное принимаем значение  = 45 мм (минимальное значение из диаметров, соответствующих

= 45 мм (минимальное значение из диаметров, соответствующих  = 48 мм).

= 48 мм).

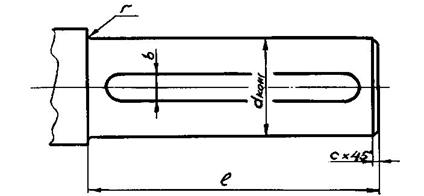

После определения  принимаем решение о форме законцовки входного вала и выполняем ее эскиз: законцовку рекомендуется выбрать конусной (рис. 6.1, а) для диаметров

принимаем решение о форме законцовки входного вала и выполняем ее эскиз: законцовку рекомендуется выбрать конусной (рис. 6.1, а) для диаметров  = 25, 30, 35, 40, 45, 55, 70, 90 мм или цилиндрической (рис. 6.2) для диаметров

= 25, 30, 35, 40, 45, 55, 70, 90 мм или цилиндрической (рис. 6.2) для диаметров  = 16, 18, 19, 20, 50, 60, 65, 75, 80, 85, 95, 100, 105, 110 мм.

= 16, 18, 19, 20, 50, 60, 65, 75, 80, 85, 95, 100, 105, 110 мм.

Рис. 6.1.

Для конусной законцовки из таблицы 6.2 выписываем следующие данные:

. Проточка резьбы конусной законцовки должна быть выпол-нена по рис. 6.1,б, а из таблицы 6.3 для нее выписываются параметры:

. Проточка резьбы конусной законцовки должна быть выпол-нена по рис. 6.1,б, а из таблицы 6.3 для нее выписываются параметры:

.

.

Таблица 6.2.

| Размеры, мм | |||||

|

|

|

|

|

|

| 25 | М16  1,5 1,5

| 60 | 42 | 5  5 5

| 3,0 |

| 30 | М20  1,5 1,5

| 80 | 58 | 5  5 5

| 3,0 |

| 35 | М20  1,5 1,5

| 80 | 58 | 6  6 6

| 3,5 |

| 40 | М24  2,0 2,0

| 110 | 82 | 10  8 8

| 5,0 |

| 45 | М30  2,0 2,0

| 110 | 82 | 12  8 8

| 5,0 |

| 55 | М36  3,0 3,0

| 110 | 82 | 14  9 9

| 5,5 |

| 70 | М48  3,0 3,0

| 140 | 105 | 18  11 11

| 7,0 |

| 90 | М64  4,0 4,0

| 170 | 130 | 22  14 14

| 9,0 |

Примечания: 1.  –ширина и высота шпонки.

–ширина и высота шпонки.

|

|

|

2. Диаметр  .

.

Таблица 6.3

| Размеры, мм | |||||

Шаг резьбы

| f | R | R1 |

| z |

| 1,5 | 4,0 | 1,0 | 0,5 |  – 2,2 – 2,2

| 1,6 |

| 2 | 5,0 | 1,6 | 0,5 |  – 3 – 3

| 2,0 |

| 3 | 6,0 | 1,6 | 1,0 |  – 4,5 – 4,5

| 2,5 |

| 4 | 8,0 | 2,0 | 1,0 |  – 6,0 – 6,0

| 3,0 |

Примечание. Здесь  – диаметр резьбы. Например, для

– диаметр резьбы. Например, для  = М20

= М20  1,5: шаг

1,5: шаг  =1,5 мм,

=1,5 мм,  =20 – 2,2=17,8 мм; для

=20 – 2,2=17,8 мм; для  = М36

= М36  3,0: шаг

3,0: шаг  = 3,0 мм,

= 3,0 мм,  =36 – 4,5 = 31,5 мм.

=36 – 4,5 = 31,5 мм.

Для законцовки цилиндрической формы из таблицы 6.4. выписываем следу-ющие данные, мм:  ;

;  ;

;  ;

;  ;

;  .

.

Рис. 6.2

Таблица 6.4

| Размеры, мм | ||||

|

|

|

|

|

| 16 | 40 | 1,0 | 0,6 | 5  5 5

|

| 18,19 | 6  6 6

| |||

| 20 | 50 | 1,6 | 1,0 | 6  6 6

|

| 50 | 110 | 2,0 | 1,6 | 14  9 9

|

| 60;65 | 140 | 2,5 | 2,0 | 18  11 11

|

| 75 | 20  12 12

| |||

| 80;85 | 170 | 3,0 | 2,5 | 22  14 14

|

| 95 | 25  14 14

| |||

| 100;105;110 | 210 | 28  16 16

| ||

Примечание.  – ширина и высота шпонки.

– ширина и высота шпонки.

Рассмотрим следующий после законцовки участок вала, с которым контактирует манжета.

– диаметр вала под манжету [см.1, таблица 24.26, стр. 473, 474], мм:

– диаметр вала под манжету [см.1, таблица 24.26, стр. 473, 474], мм:

=

=  – для конусной законцовки вала;

– для конусной законцовки вала;

=

=  +(1…6)– для законцовки цилиндрической формы.

+(1…6)– для законцовки цилиндрической формы.

По  выписываем параметры манжеты, выполняем эскиз и указываем обозначение манжеты по ГОСТ, при этом значение диаметра

выписываем параметры манжеты, выполняем эскиз и указываем обозначение манжеты по ГОСТ, при этом значение диаметра  должно быть кратным 5.

должно быть кратным 5.

Например: 1. Для цилиндрической законцовки, имеющей  =18 мм Þ

=18 мм Þ  =18+2=20 мм. Условное обозначение манжеты типа 1, исполнения 1 (с механически обработанной кромкой) для вала диаметром 20 мм, с наружным диаметром 40 мм из резины 2 группы (на основе бутадиен-нитрилакрилового каучука): «Манжета1.1–20

=18+2=20 мм. Условное обозначение манжеты типа 1, исполнения 1 (с механически обработанной кромкой) для вала диаметром 20 мм, с наружным диаметром 40 мм из резины 2 группы (на основе бутадиен-нитрилакрилового каучука): «Манжета1.1–20  40–2 ГОСТ 8752-79».

40–2 ГОСТ 8752-79».

2. Для цилиндрической законцовки  = 50 ммÞ

= 50 ммÞ  =50+5=55 мм:«Манжета1.1–55

=50+5=55 мм:«Манжета1.1–55  80–2 ГОСТ 8752-79».

80–2 ГОСТ 8752-79».

На следующем участке расположен опорный подшипник входного вала.

– диаметр вала под внутреннее кольцо подшипника

– диаметр вала под внутреннее кольцо подшипника  , мм:

, мм:

=

=  , при этом значение

, при этом значение  должно быть кратным 5.

должно быть кратным 5.

По диаметру  производим выбор шарикоподшипника серии диаметров 2 (легкой серии) или серии диаметров 3 (средней серии):

производим выбор шарикоподшипника серии диаметров 2 (легкой серии) или серии диаметров 3 (средней серии):

· радиального, однорядного по ГОСТ 8338-75 [см.1, таблица 24.10, стр.459] – для прямозубой зубчатой передачи (задания 2.1 и 2.5);

· радиально-упорного с  по ГОСТ 831-75 [см.1, таблица24.15,стр.464] – для косозубой зубчатой передачи (задание 2.8).

по ГОСТ 831-75 [см.1, таблица24.15,стр.464] – для косозубой зубчатой передачи (задание 2.8).

При выборе серии подшипника следует руководствоваться следующей рекомендацией:

, (6.9)

, (6.9)

где  – динамическая нагрузка на подшипник,Н;

– динамическая нагрузка на подшипник,Н;

и

и  – окружная и радиальная силы в зубчатом зацеплении, Н (см. раздел 2.13, глава 2, часть1);

– окружная и радиальная силы в зубчатом зацеплении, Н (см. раздел 2.13, глава 2, часть1);

=7665 ч – заданный ресурс работы привода в часах (см. раздел 2.2, глава 2, часть1);

=7665 ч – заданный ресурс работы привода в часах (см. раздел 2.2, глава 2, часть1);

– частота вращения входного вала, об/мин (см. раздел 1.3, глава 1, часть1, при этом

– частота вращения входного вала, об/мин (см. раздел 1.3, глава 1, часть1, при этом  для задания 2.5;

для задания 2.5;  для заданий 2.1 и 2.8);

для заданий 2.1 и 2.8);

–коэффицент, учитывающий конструктивные особенности редуктора при работе в составе привода, при этом:

–коэффицент, учитывающий конструктивные особенности редуктора при работе в составе привода, при этом:

= 0,024 для задания 2.1,

= 0,024 для задания 2.1,

= 0,073 для задания 2.5,

= 0,073 для задания 2.5,

= 0,038 для задания 2.8;

= 0,038 для задания 2.8;

– динамическая грузоподъемность подшипника,Н [см. для диаметра

– динамическая грузоподъемность подшипника,Н [см. для диаметра  сначала легкой, а потом средней серии, добиваясь выполнения соотношения (6.9).В случае невыполнения этого условия необходимо перейти на следующий типоразмер подшипника, т.е. увеличить

сначала легкой, а потом средней серии, добиваясь выполнения соотношения (6.9).В случае невыполнения этого условия необходимо перейти на следующий типоразмер подшипника, т.е. увеличить  на 5 мм].

на 5 мм].

Выполняем эскиз выбранного подшипника и указываем его обозначение по ГОСТ.

Примечания: 1. При небольшом превышении  над

над  (не более 14 %) допускается вместо шарикоподшипников по ГОСТ 8338-75 применять роликоподшипники по ГОСТ 8328-75 тип 32000, имеющих те же габариты, но бóльшую грузоподъемность по сравнению с шарикоподшипниками. Это рекомендуется делать в тех случаях, когда необходимо выбрать подшипник легкой серии.

(не более 14 %) допускается вместо шарикоподшипников по ГОСТ 8338-75 применять роликоподшипники по ГОСТ 8328-75 тип 32000, имеющих те же габариты, но бóльшую грузоподъемность по сравнению с шарикоподшипниками. Это рекомендуется делать в тех случаях, когда необходимо выбрать подшипник легкой серии.

2. Для косозубой зубчатой передачи допускается применение радиально-упорного шарикоподшипника по ГОСТ 831-75 с  .

.

3. Пример обозначения подшипника легкой серии с  = 30 мм: радиального однорядного шарикоподшипника Þ «Подшипник 206 ГОСТ 8338-75»; радиально-упорного (

= 30 мм: радиального однорядного шарикоподшипника Þ «Подшипник 206 ГОСТ 8338-75»; радиально-упорного (  )шарикоподшипника Þ «Подшипник 46206 ГОСТ 831-75»; радиального роликоподшипника Þ «Подшипник 32206 ГОСТ 8328-75».

)шарикоподшипника Þ «Подшипник 46206 ГОСТ 831-75»; радиального роликоподшипника Þ «Подшипник 32206 ГОСТ 8328-75».

Для выбранного подшипника выписываем следующие данные:

.

.

Принимаем, что конструктивно вал выполняется заодно с шестерней.

– диаметр буртика для упора подшипника, для которого должновыдер-живаться следующее соотношение:

– диаметр буртика для упора подшипника, для которого должновыдер-живаться следующее соотношение:

, (6.10)

, (6.10)

где  – диаметр впадин зубьев шестерни (см. раздел 6.1.1).

– диаметр впадин зубьев шестерни (см. раздел 6.1.1).

Значение  необходимо принять равным целому числу, кратному 2 или 5 и ближайшим к значению(

необходимо принять равным целому числу, кратному 2 или 5 и ближайшим к значению(  ). При невыполнении соотношения (6.10), т.е. если

). При невыполнении соотношения (6.10), т.е. если  , допускается выполнить буртик диаметром, удовлетворяющим только правой части соотношения (6.10), но разрешить при этом на поверхности буртика следы выхода инструмента для нарезания зубьев шестерни [см.1, рис. 5.15, а или б].

, допускается выполнить буртик диаметром, удовлетворяющим только правой части соотношения (6.10), но разрешить при этом на поверхности буртика следы выхода инструмента для нарезания зубьев шестерни [см.1, рис. 5.15, а или б].

– длина буртика. По конструктивной схеме №1:

– длина буртика. По конструктивной схеме №1:  =

=  =10мм.

=10мм.

– ширина мазеудерживающего кольца:

– ширина мазеудерживающего кольца:  =8…14мм.

=8…14мм.

Принимаем предварительно  =10 мм.

=10 мм.

Посадки, применяемые при установке входного вала:

· посадка внутреннего кольца подшипника на вал –ø40k6 (для  =40мм.)

=40мм.)

· посадка наружного кольца в отверстие корпуса –ø80H7 (для  =80мм).

=80мм).

6.1.3 Конструкция выходного вала(индекс 2 по схеме №1)

На законцовке выходного вала устанавливается: или звездочка конвейера (задание 2.1), или ведущая звездочка цепной передачи (задание 2.5), или муфта кулачково-дисковая (МКД) ГОСТ 20720-93 (задание 2.8). Предварительно оцениваемдиаметр законцовки вала из расчета только на кручение.

– диаметр концевой части вала, мм:

– диаметр концевой части вала, мм:

, (6.11)

, (6.11)

где  – вращающий момент на выходном валу редуктора, Н·м (

– вращающий момент на выходном валу редуктора, Н·м (

для задания 2.5,

для задания 2.5,

для задания 2.1 и

для задания 2.1 и  для задания 2.8, см. раздел 1.3, глава1, часть1);

для задания 2.8, см. раздел 1.3, глава1, часть1);

– допускаемое касательное напряжение для выходного вала:

– допускаемое касательное напряжение для выходного вала:

=18 МПа для задания 2.5;

=18 МПа для задания 2.5;

=30 МПа для заданий 2.1. и 2.8.

=30 МПа для заданий 2.1. и 2.8.

Значение диаметра  округляем в большую сторону до величины, кратной 5, так, чтобы принятое значение было больше рассчитанного не менее, чем на 3 мм.

округляем в большую сторону до величины, кратной 5, так, чтобы принятое значение было больше рассчитанного не менее, чем на 3 мм.

Форму концевой части вала рекомендуется принять конусной (рис. 6.1,  ), если

), если  входит в число диаметров

входит в число диаметров  таблицы 6.2., и цилиндрической (рис.6.2), если

таблицы 6.2., и цилиндрической (рис.6.2), если  входит в число диаметров

входит в число диаметров  таблицы 6.4. Для конусной законцовки необходимо выписать из таблицы 6.2 параметры:

таблицы 6.4. Для конусной законцовки необходимо выписать из таблицы 6.2 параметры:  ,

,  ,

,  ,

,  ,

,  ,

,  ; а из таблицы 6.3 параметры проточки резьбы:

; а из таблицы 6.3 параметры проточки резьбы:  Для цилиндрической закон-цовки из таблицы 6.4 необходимо выписать параметры:

Для цилиндрической закон-цовки из таблицы 6.4 необходимо выписать параметры:  ,

,  ,

,  ,

,  ,

,  .

.

Для герметизации выхода вала из корпуса редуктора в крышке подшипникового узла (поз. 3 на конструктивной схеме №1) выполнена канавка, в которую устанавливается пропитанное специальной смесью уплотнительное сальниковое кольцо (сальник) [см. 3, стр. 94].

– диаметр вала под сальник, мм:

– диаметр вала под сальник, мм:

=

=  – для конуснойзаконцовки вала;

– для конуснойзаконцовки вала;

=

=  +5 – для цилиндрической законцовки.

+5 – для цилиндрической законцовки.

На следующем участке расположен опорный подшипник выходного вала.

–диаметр вала под внутреннее кольцо подшипника

–диаметр вала под внутреннее кольцо подшипника  , мм:

, мм:  =

=  .

.

По диаметру  производим выбор шарикоподшипника серии диаметров 2 (легкой серии) или серии диаметров 3 (средней серии):

производим выбор шарикоподшипника серии диаметров 2 (легкой серии) или серии диаметров 3 (средней серии):

· радиального, однорядного по ГОСТ 8338-75 [см. 1, таблица 24.10, стр. 459] – для прямозубой зубчатой передачи (задания 2.1 и 2.5);

· радиально-упорного с  по ГОСТ 831-75 [см.1, таблица 24.15, стр. 464] – для косозубой зубчатой передачи (задание 2.8).

по ГОСТ 831-75 [см.1, таблица 24.15, стр. 464] – для косозубой зубчатой передачи (задание 2.8).

При выборе серии подшипника руководствуемся рекомендацией:

, (6.12)

, (6.12)

где  – динамическая нагрузка на подшипник, Н;

– динамическая нагрузка на подшипник, Н;

,

,  и

и  – см. расшифровку формулы (6.9) в разделе 6.1.2;

– см. расшифровку формулы (6.9) в разделе 6.1.2;

– частота вращения выходного вала, об/мин (см. раздел 1.3.,глава 1, часть 1, при этом

– частота вращения выходного вала, об/мин (см. раздел 1.3.,глава 1, часть 1, при этом

для задания 2.5,

для задания 2.5,

для заданий 2.1 и 2.8);

для заданий 2.1 и 2.8);

– коэффициент, учитывающий конструктивные особенности редуктора при работе в составе привода, при этом:

– коэффициент, учитывающий конструктивные особенности редуктора при работе в составе привода, при этом:

= 0,077 для задания 2.1,

= 0,077 для задания 2.1,

= 0,093 для задания 2.5,

= 0,093 для задания 2.5,

= 0,04 для задания 2.8;

= 0,04 для задания 2.8;

– динамическая грузоподъемность подшипника, Н [см. для диаметра

– динамическая грузоподъемность подшипника, Н [см. для диаметра  сначала легкой, а потом средней серии, добиваясь выполнения неравенства (6.12)].

сначала легкой, а потом средней серии, добиваясь выполнения неравенства (6.12)].

Примечание. Для косозубой передачи допускается применение радиально-упорного шарикоподшипника с углом  .

.

Для выбранного подшипника указываем обозначение по ГОСТ и выписываем следующие данные:  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  .

.

По конструктивной схеме №1 на валу устанавливается зубчатое колесо, вра-щающий момент от которого передается валу с помощью шпоночного соединения (рис. 6.3).

У стандартных шпонок размеры сечения  и

и  зависят от диаметра вала и подобраны так, что нагрузку соединения ограничивают напряжения смятия, возникающие на боковых гранях шпонки.

зависят от диаметра вала и подобраны так, что нагрузку соединения ограничивают напряжения смятия, возникающие на боковых гранях шпонки.

– диаметр вала под зубчатое колесо, мм:

– диаметр вала под зубчатое колесо, мм:

,

,

при этом конструктивная добавка (5…15)мм варьируется в зависимости

Рис. 6.3

Таблица 6.5

| Размеры, мм | ||||||

| Диаметр вала | Сечение шпонки

| Шпоночный паз | Допускаемая длина шпонки

| |||

| Глубина | Радиус закругления | |||||

вал

| втулка

| не более | не менее | |||

| Св.22 до30 | 8  7 7

| 4,0 | 3,3 | 0,25 | 0,16 | 18…90 |

| »30» 38 | 10  8 8

| 5,0 | 3,3 | 0,4 | 0,25 | 22…110 |

| » 38 » 44 | 12  8 8

| 5,0 | 3,3 | 28…140 | ||

| » 44» 50 | 14  9 9

| 5,5 | 3,8 | 36…160 | ||

| » 50 » 58 | 16  10 10

| 6,0 | 4,3 | 45…180 | ||

| » 58 » 65 | 18  11 11

| 7,0 | 4,4 | 50…200 | ||

| » 65 » 75 | 20  12 12

| 7,5 | 4,9 | 0,6 | 0,4 | 56…220 |

| » 75 » 85 | 22  14 14

| 9,0 | 5,4 | 63…250 | ||

| » 85 » 95 | 25  14 14

| 9,0 | 5,4 | 70…280 | ||

| » 95 » 110 | 28  16 16

| 10,0 | 6,4 | 80…320 | ||

Примечание. Размер  брать из ряда:…32;36;40;45;50;56;63;70;80;90;100;110;125;140;160.

брать из ряда:…32;36;40;45;50;56;63;70;80;90;100;110;125;140;160.

Обозначение шпонки, имеющей  =16 мм,

=16 мм,  =10 мм,

=10 мм,  мм: «Шпонка

мм: «Шпонка  ГОСТ 23360-78».

ГОСТ 23360-78».

от значения  , мм:

, мм:

· (5…7) для  ≤ 55;

≤ 55;

· (8…12) для  = 60…75;

= 60…75;

· (13…15) для  ≥ 80.

≥ 80.

Параметры призматических шпонок исполнения 1 (с закругленными концами:  ) по ГОСТ 23360-78 приведены в таблице 6.5.

) по ГОСТ 23360-78 приведены в таблице 6.5.

По диаметру  производим выбор призматической шпонки и из таблицы 6.5 выписываем следующие параметры:

производим выбор призматической шпонки и из таблицы 6.5 выписываем следующие параметры:

.

.

Определяем длину шпонки, используя соотношение:

мм, где

мм, где  – см. формулу (6.3) в разделе 6.1.1. Полученноезначение округляем в большую сторону до ближайшей стандартной величины (см. примечание к таблице 6.5) и указываем обозначение шпонки по ГОСТ (там же).

– см. формулу (6.3) в разделе 6.1.1. Полученноезначение округляем в большую сторону до ближайшей стандартной величины (см. примечание к таблице 6.5) и указываем обозначение шпонки по ГОСТ (там же).

Проверяем шпонку по напряжению смятия, для чего определяем рабочую длину шпонки, мм:

.

.

Находим действующее напряжение смятия, МПа:

, (6.13)

, (6.13)

где  – вращающий момент на валу зубчатого колеса, Н·м [см. выше расчет

– вращающий момент на валу зубчатого колеса, Н·м [см. выше расчет  по формуле (6.11)];

по формуле (6.11)];

=100МПа – допускаемое напряжение смятия.

=100МПа – допускаемое напряжение смятия.

Примечание. При невыполнении соотношения (6.13) необходимо увеличить  на (5…12)мм, произвести заново выбор шпонки и проверку ее на смятие, добиваясь выполнения указанного соотношения.

на (5…12)мм, произвести заново выбор шпонки и проверку ее на смятие, добиваясь выполнения указанного соотношения.

Конструктивная схема зубчатого колеса представлена на рис. 6.4[подробнее конструкцию цилиндрических зубчатых колес–см.1,раздел5.1].

Длину  посадочного отверстия в ступице колеса, согласованную с длиной стандартной шпонки, см. выше. При этом для

посадочного отверстия в ступице колеса, согласованную с длиной стандартной шпонки, см. выше. При этом для  должны быть выдержаны соотношения (6.2),рекомендуемые в разделе 6.1.1:

должны быть выдержаны соотношения (6.2),рекомендуемые в разделе 6.1.1:

и

и  = (0,8…1,5)

= (0,8…1,5)  , т.е. значение

, т.е. значение  должно быть больше ширины зубчатого венца колеса

должно быть больше ширины зубчатого венца колеса  и должно входить в диапазон (0,8…1,5)

и должно входить в диапазон (0,8…1,5)  .

.

Диаметр  назначают в зависимости от материаластупицы: так как зубчатое колесо выполнено из стали 40Х, то

назначают в зависимости от материаластупицы: так как зубчатое колесо выполнено из стали 40Х, то  = (1,5…1,55)

= (1,5…1,55)  , при этом значение

, при этом значение  округляют до величины, кратной 2 или 5 и входящей в рассчитанный диапазон.

округляют до величины, кратной 2 или 5 и входящей в рассчитанный диапазон.

Ширину  торцов зубчатого венца колеса принимают:

торцов зубчатого венца колеса принимают:  , где

, где  и

и  – см. раздел 6.1.1. Толщина диска

– см. раздел 6.1.1. Толщина диска  должна удовлетворять соотношению:

должна удовлетворять соотношению:  , где

, где  . В случае невыполнения соот-ношения допускается принимать:

. В случае невыполнения соот-ношения допускается принимать:  , при этом значение должно быть кратным 2 или 5 и входить в рассчитанный диапазон.

, при этом значение должно быть кратным 2 или 5 и входить в рассчитанный диапазон.

Наторцах зубчатого венца выполняют фаски  = (0,5…0,6)

= (0,5…0,6)  , округляя их до ближайшего стандартного значения по таблице 6.6. На торцах отверстия в сту-пице под диаметр

, округляя их до ближайшего стандартного значения по таблице 6.6. На торцах отверстия в сту-пице под диаметр  также выполняют фаски

также выполняют фаски  , величину которых принимают по таблице 6.6 в зависимости от значения

, величину которых принимают по таблице 6.6 в зависимости от значения  . На прямозубых зубчатых колесах, а также на косозубых колесах при твердости рабочих поверхностей ≤ 350 НВ, фаски

. На прямозубых зубчатых колесах, а также на косозубых колесах при твердости рабочих поверхностей ≤ 350 НВ, фаски  и

и  выполняют под углом

выполняют под углом  .

.

– диаметр буртика на валу для упора зубчатого колеса (рис. 6.4), мм:

– диаметр буртика на валу для упора зубчатого колеса (рис. 6.4), мм:

=

=  + (6…10).

+ (6…10).

– длина буртика, мм:

– длина буртика, мм:  =

=  (

(  – см. раздел 6.1.1).

– см. раздел 6.1.1).

Рис. 6.4

Таблица 6.6.

,

мм ,

мм

| 20…30 | 30…40 | 40…50 | 50…80 | 80…120 | 120…150 | 150…250 | 250…500 |

,мм ,мм

| 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 |

Посадки, применяемые при установке выходного вала:

· посадка внутреннего кольца подшипника на вал –ø50k6 (для  =50мм);

=50мм);

·посадка наружного кольца подшипника в отверстие корпуса –ø90H7 (для  =90мм);

=90мм);

· посадка зубчатого колеса на вал – ø60  (для

(для  =60мм);

=60мм);

· посадка шпонки в паз вала –18  (для

(для  =18мм);

=18мм);

· посадка шпонки в паз ступицы зубчатого колеса –18  .

.

Дата добавления: 2018-02-28; просмотров: 424; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!