Структура законодательной и нормативной базы сертификации.

Методы стандартизации. Унификация объектов стандартизации.

Основные задачи унификации.

Метод стандартизации – это совокупность средств достижения целей стандартизации.

Рассмотрим основные методы стандартизации.

1. Упорядочение объектов стандартизации является универсальным методом стандартизации товаров, работ и услуг. Данный метод систематизирует разнообразие продукции. Результатом применения этого метода являются перечни изделий, описания типовых конструкций, образцы форм различной документации. Упорядочение включает в себя систематизацию, симплификацию, селекцию, типизацию и оптимизацию.

Систематизация объектов стандартизации представляет собой последовательное, научно обоснованное классифицирование и ранжирование конкретных объектов стандартизации. Примерами систематизации являются различные виды общероссийских классификаторов.

Селекция объектов стандартизации – это отбор целесообразных для дальнейшего производства и применения объектов стандартизации.

Симплификация – деятельность, выявляющая объекты стандартизации, которые нецелесообразно применять для производства. Симплификация ограничивает перечень применяемых в производстве изделий до оптимального, удовлетворяющего потребности количества.

Типизация объектов стандартизации – это разработка и утверждение типовых объектов или образцов. Типизируют конструкции, технологические нормы и правила документации. Типизация проводится с целью выделения общего признака для совокупности однородных объектов.

|

|

|

Оптимизация объектов стандартизации – деятельность, определяющая оптимальные главные параметры и значения остальных показателей, необходимых для данного уровня качества. В результате оптимизации должна достигаться оптимальная степень упорядочения и эффективности по выбранному критерию.

2. Параметрическая стандартизация – стандартизация, направленная на фиксирование оптимальных численных значений параметров, определяющихся строгой математической закономерностью.

Под параметром продукции подразумевается количественная характеристика свойств продукции. Параметры бывают главные и основные.

Основные параметры характеризуют технологические и эксплуатационные свойства продукции и процессов.

Главные параметры не изменяют своего значения при усовершенствованиях технологии, изменениях в применяемых материалах. Этот тип параметров лучше всего определяет свойства изделий и процессов. Главных параметров может быть несколько.

У каждого определенного типа продукции есть свой набор параметров, который называется параметрическим рядом. Примером параметрического ряда может быть размерный ряд.

|

|

|

Параметрическая стандартизация, т. е. стандартизация параметрических рядов, представляет собой определение численных значений и номенклатуры параметров ряда.

При стандартизации параметрического ряда необходимо учитывать интересы как потребителей, так и производителей. Если установить, например, слишком большую частоту ряда, потребители будут полностью удовлетворены, а производители будут страдать от очень больших затрат на производство.

3. Унификация продукции – рациональное сокращение до оптимального уровня числа типов объектов одного функционального назначения. Унификация включает в себя: классификацию и ранжирование, селекцию и симплификацию, типизацию и оптимизацию объектов стандартизации.

Унификация осуществляется по следующим направлениям:

1) определение параметрических и размерных рядов для продукции, машин, деталей и приборов;

2) создание типов (образцов) изделий для последующей унификации совокупностей однородной продукции;

3) унификация технологических процессов;

4) сведение к оптимальному минимуму номенклатуры используемых изделий и материалов.

|

|

|

4. Агрегатирование. Данный метод заключается в конструировании машин и приборов из определенного числа унифицированных деталей, связанных между собой функционально и геометрически.

При использовании данного метода вся конструкция прибора или машины рассматривается как совокупность независимых комплектующих (агрегатов), каждому из которых отводится определенная функция в общем механизме. Целью агрегатирования является увеличение мощности предприятий без лишних затрат на разработку каждой машины или прибора в отдельности.

5. Комплексная стандартизация. При данном методе стандартизации целенаправленно и планомерно утверждается и используется комплекс взаимосвязанных требований к объекту стандартизации и его составляющим для получения оптимального решения проблемы. Если объектом комплексной стандартизации является продукция, то требования утверждаются и применяются к ее качеству, качеству используемого сырья и материалов, эксплуатации и хранению. Основными целями разработки комплексной стандартизации являются:

1) высокий уровень научно-технических требований стандартов;

2) учет требований производства и рынков в стандартах;

|

|

|

3) обеспечение взаимосвязи требований, норм и правил, содержащихся в стандартах;

4) утверждение порядка мероприятий по выполнению программ данного метода стандартизации.

6. Опережающая стандартизация заключается в установлении прогрессивных по отношению к достигнутому уровню требований, которые, согласно прогнозам, будут оптимальными в последующее время.

Опережающая стандартизация позволяет устранить препятствия на пути технического прогресса, которые могут возникать из-за статичности и быстрого морального устаревания стандартов.

Унификация объектов стандартизации:

В настоящее время развитие машиностроения характеризуется значительным усложнением конструкций машин и механизмов. Увеличение производительности труда, ускорение технического прогресса, повышение качества продукции и экономия материальных и трудовых ресурсов - все это достигается с помощью унификации.

Унификация в переводе с латинского - приведение чего-либо к единообразию, к единой системе и форме. Под унификацией понимается один из самых важных методов стандартизации, сводящийся к приведению объектов одинакового технологического, конструктивного или функционального назначения к единообразию путем рационального сокращения многообразия этих элементов.

Унификация- это оптимизация видов продукции или количества размеров, услуг или процессов, требуемых для удовлетворения главных нужд. Унификация обычно связана с уменьшением разнообразия.

Действия, которые направлены на сведение к экономически и технически обоснованному рациональному снижению неоправданного многообразия различных деталей, узлов и изделий, документации и технологических процессов, называют унификацией. Ее рассматривают не только как метод ограничения числа типоразмеров выпускаемых частей, входящих в состав изделия, и изделий в целом, но и как средство улучшения параметров качества. При этом унификация дает возможность заменить изделия, узлы и агрегаты и, следовательно, дает возможность предприятиям кооперироваться друг с другом, что, в свою очередь, влияет на все стадии жизненного цикла продукции. Соответственно возрастает спрос на узлы и комплектующие изделия, детали, которые используются в производстве разного рода продукции. Повышенный интерес способствует поточному производству заданных частей готовой продукции, увеличивать их партии, организовывать специализированные предприятия. Основными видами унификации считают конструкторскую и технологическую унификацию. Конструкторская предполагает унификацию составных элементов и изделий в целом (узлов, конструктивных элементов, деталей, комплектующих материалов и изделий), а технологическая- унификацию нормативно-технической документации (стандартов, методик, конструкторско-технологической документации, инструкций и др.).

Приведение изделий к единообразию на основе установления рационального числа их разновидностей является унификацией изделий.

Унификация помогает сделать акцент на отдельных образцах, которые в тех или иных размерах и вариациях используются во многих изделиях. Размещение всех прототипов и представителей в линию по убывающей или возрастающей величине ключевого параметра, организация этого ряда в соответствии с рядами предпочтительных чисел допускает образование типов объектов и типоразмеров. Более того, благодаря появлению в унификации большой востребованности на определенные узлы и детали, приводящей к увеличению количества партий, позволяет даже на предприятиях с единичным типом производства сократить поточное изготовление, реализовывать специализированные участки, линии, цеха.

Основа унификации - конструктивное подобие узлов, деталей, машин, агрегатов и приборов, определяющееся условиями работы, общностью технологических процессов, т. е. общностью требований эксплуатации. Унифицированным называется изделие, созданное на основе определенного количества ранее действующих разнообразных исполнений, с помощью приведения их к единому образцовому исполнению.

Основными задачами унификации являются:

разработка параметрических и типоразмерных рядов оборудования, изделий, приборов, машин, деталей и узлов;

исполнение типовых изделий в целях создания унифицированных групп однородной продукции;

создание унифицированных технологических процессов, включая технологические процессы для специализированных производств продукции межотраслевого применения;

ограничение целесообразным минимумом номенклатуры разрешаемых к применению изделий и материалов.

Результаты работ по унификации оформляются по разному: это могут быть альбомы типовых (унифицированных) конструкций узлов, деталей, сборочных единиц; стандарты параметров, типов, размеров, марок и конструкций и др.

В зависимости от зоны проведения унификация изделий может быть заводской (унификация изделий, изготовляемых одной отраслью промышленности или одним предприятием); межотраслевой (унификация изделий и их элементов одинакового или близкого назначения, изготовляемых двумя или более отраслями промышленности) и отраслевой. Примером первой могут служить автомобили ВАЗ, примером второй - крепежные изделия, применяемые для любых механизмов, третьей - электролампы для любых автомобилей.

В зависимости от методических принципов осуществления унификация может быть внутривидовой (семейств однотипных изделий) и межвидовой или межпроектной (деталей разнотипных изделий, агрегатов и узлов).

Унификация может проводиться на отраслевом, межотраслевом и заводском уровнях.

Отраслевая и межотраслевая (для ряда заводов отрасли или отраслей), заводская (в рамках завода) унификация в приборостроении и машиностроении может охватывать номенклатуру изделия, деталей и сборочных единиц, производящиеся и применяющиеся в различных отраслях народного хозяйства.

Уровень унификации определяет эффективность ее работы. Под уровнем стандартизации и, в частности унификации изделий, понимают насыщенность их соответственно стандартными и унифицированными составными частями (деталями, механизмами, узлами), и во многих случаях для их расчета применяется коэффициент применяемости - Кпр, представляющий уровень использования в разрабатываемых снова конструкциях механизмов, деталей, узлов, которые применялись ранее в предыдущих подобного рода конструкциях, то есть уровень применяемости составных частей.

Коэффициент применяемости в разных областях промышленности главным образом определяют при помощи показателя уровня стандартизации и унификации по числу деталей, который находят по формуле:

Кпр=(n-n0)/n·100 %,

где n - общее число деталей; n0 - число оригинальных деталей.

Коэффициент применяемости может быть рассчитан: для конструктивно-унифицированного ряда; для группы изделий, составляющих типоразмерный (параметрический) ряд и даже для одного изделия.

Таким образом, можно сделать вывод, что унификация – это распространённый и эффективный метод исключения излишнего разнообразия путем уменьшения перечня допустимых элементов и изделий, приведения их к однотипности, без которого производство было бы неупорядочено и не подчинялось бы никаким требованиям. Унификация занимает большую нишу в стандартизации и является разновидностью систематизации, преследующей цель распределения предметов в нужной последовательности и порядке, которая образует точную систему, удобную для использования. Унификация помогает увеличить серийность и уровень автоматизации производственных процессов, гарантировать мобильность промышленности при изготовлении новых изделий, создать специализированные производства.

Структура законодательной и нормативной базы сертификации.

Структура законодательной и нормативной базы сертификации:

Законы РФ:

з-н №184/ФЗ от 27.12.2002 г.

(з-н о техническом регулировании),

ст. 18−20 относятся к сертификации соответствия

Подзаконные акты:

1. Указы президента и Правительства РФ.

2. Постановления Госстандарта РФ.

3. Нормативные акты министерств и ведомств.

Нормативная база сертификации соответствия:

4. Организационно-методические документы по правилам и порядку сертификации.

5. Нормативные документы, соответствие требованиям которых и проверяет сертификация: ГОСТы, ОСТы, ТУ…

6. Нормативные документы на методы (способы) оценки соответствия при сертификации: ГОСТы, МИ, ПР, РД.

Виды сертификации

Сертификация соответствия проводится либо на обязательной, либо на добровольной основе.

Обязательнаясертификация рапространяется на продукцию, работы и услуги, связанные с обеспечением безопасности окружающей среды, жизни, здоровья и имущества человека. Требования, предъявляемые нормативными документами в этом случае, должны выполняться всеми производителями на внутреннем рынке и импортерами.

Товары для детей, продукты питания, строительные материалы, обувь. Перечень продуктов, подлежащих обязательной сертификации, законодательно утвержден постановлением Правительства РФ №1013 от 13.08.1997 г. с редакциями в 2000 и 2002 гг.

Добровольная сертификация проводится в случаях, когда строгое соблюдение требований соответствия норматривным документам государством не предусмотрено.

Проведение добровольной сертификации ограничивает доступ на рынок некачественной продукции.

Кроме продукции, работ и услуг и систем менеджмента качества (СМК) добровольной сертификации может подлежать и персонал. При этом выделяют аттестацию и сертификацию персонала.

Аттестация - процедура, целью которой является определение квалификации работника для проверки его соответствия занимаемой должности.

Цель сертификации - установление уровня подготовки, профессиональных навыков, знаний и опыта специалиста для подтверждения его соответствия установленным требованиям, и определение его возможности надлежащим образом выполнять определенный вид деятельности.

Для достижения цели аттестации, эта процедура выполняется работодателем (второй стороной участников процесса производства), а сертификация персонала - всегда органом по сертификации (третьей стороной).

Система сертификации

Система сертификации - Система сертификации ГОСТ Р-это система, располагающая собственными правилами процедуры и управления для проведения сертификации соответствия. Таким образом, выполнение сертификации возможно лишь в рамках системы сертификации, которая должна быть зарегистрирована в установленном порядке Госстандартом. (Поскольку Госстандарт — национальный орган по сертификации).

Как правило, в состав системы сертификации входит порядка 8 элементов:

1. Национальный орган по сертификации (Госстандарт РФ).

2. Центральный орган по сертификации. Осуществляет свою деятельность на основе закона о сертификации продукции и услуг. Выполняет следующие функции:

а. Установление процедуры сертификации в соответствии с действующим законодательством.

б. Подготовка к утверждению системы сертификации.

в. Нормативное обеспечение работ по сертификации.

3. Органы по сертификации - органы, проводящие сертификацию соответствия. Создаются как юридические лица, независимые от производителя и потребителя. Выполняют следующие функции:

а. Прием заявок на сертификацию.

б. Нормативное сопровождение сертификации однородной продукции.

в. Подбор испытательных лабораторий.

г. Оформление и выдача сертификатов.

д. Признание международных сертификатов.

ж. Организация инспекционного контроля.

4. Испытательные лаборатории. Выполняют функцию испытания конкретной продукции. Испытательные лаборатории непосредственно не участвуют в сертификации, т.е. не выдают оценку сертификата соответствия. К ним предъявляют следующие требования: независимость, беспристрастность, неприкосновенность, техническая компетентность.

5. Сами заявители сертификации. Они направляют заявку, обеспечивают ее (оплачивают все необходимые расходы на сертификацию), обеспечивают соответствие; получив сертификат, применяют его и знак соответствия. Обязательно извещают орган по сертификации об изменениях в процессе производства.

6. Научно-методический центр при центральном органе по сертификации. Проводит системные исследования в различных областях, связанных с сертификацией, поддерживая тем самым на должном уровне процедуру сертификации.

7. Апелляционная комиссия. Рассматривает жалобы и спорные вопросы.

8. Совет по сертификации. Формируется центральным органом сертификации по каждому из направлений техники. Является общественной организацией, в которую входят представители всех семи предыдущих организаций (структур) и представители общественности. Главной темой работы является формирование единой политики в области сертификации, а также повышение эффективности сертификации.

Итогом слаженной работы перечисленных структур является успешная сертификация соответствия. Такое возможно только лишь при высокой компетенции всех участников процесса сертификации.

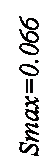

Определить вид посадки 45 Н7/f6. Изобразить эскизы деталей сопряжения и показать номинальный диаметр, предельные отклонения по ГОСТ 25346-89 и ГОСТ 25347-82; начертить схему расположения полей допусков, сопрягаемых по данной посадке деталей. Выполнить расчеты зазоров (натягов).

Решение.

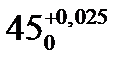

Отверстие  мм; вал

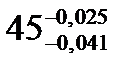

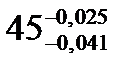

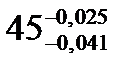

мм; вал  мм.

мм.

1. По стандарту для отверстия ø45 отклонения по Н7:

ES = +0,025 мм, ЕI = 0 мм;

для вала ø45 отклонения по f6:

es = - 0,025 мм, ei = - 0,041 мм;

2. Предельные размеры:

для отверстия:

Dmax = D + ES = 45 + 0,025 = 45,025 мм;

Dmin = D + EI = 50 + 0 = 45,000 мм;

наибольший – ø 45,025 мм, наименьший – ø 45,000 мм;

для вала:

dmax = d + es = 45 + (- 0,025) = 44,975 мм;

dmin = d + ei = 45 + (- 0,041) = 44,959 мм;

наибольший – ø 44,975 мм, наименьший – ø 44,959 мм;

3. Допуск отверстия:

TD = ES – EI = 0,025 – 0 = 0,025 мм;

допуск вала:

Td = es – ei = - 0,025 – (-0,041) = 0,016 мм;

4. Предельные зазоры:

наибольший зазор

Smax = Dmax – dmin = 45,025 – 44,959 = 0,066 мм;

наименьший зазор

Smin= Dmin – dmax = 45,000 – 44,975 = 0,025 мм;

5. Допуск зазора:

TS = Smax - Smin =0,066 - 0,025 = 0,041 мм.

Эскизы сопрягаемых деталей приведены на рис.1, схема расположения полей допусков на рис.2.

ᴓ

|

ø45H7( +0.025) f6

|

Рис. 1. Эскизы соединения сопрягаемых деталей

| f 6 |

| -0.041 |

Рис. 2. Схема расположения полей допусков

Вывод: так как поле допуска отверстия находится над полем допуска вала, то это посадка с зазором.

Список используемой литературы:

1. Зайцев С.А. Метрология, стандартизация и сертификация в

энергетике: учеб. пособие для студ. сред. проф. образования/ С.А.Зайцев,

9

А.Н. Толстов, Д.Д. Грибанов, А.Д. Куранов . - М: Издательский центр

«Академия», 2009.-224 с.

2. Зайцев С.А. Метрология, стандартизация и сертификация в

машиностроении: учеб. пособие для студ. сред. проф. образования/

С.А.Зайцев, А.Н. Толстов, Д.Д. Грибанов, Р.В. Меркулов . -2-е изд. испр. -

М: Издательский центр «Академия», 2011.-288 с.

3. Никифоров А.Д. Метрология, стандартизация и сертификация: Учеб.

Пособие / А. Д. Никифоров, Т.А.Бакиев.-3-е изд. испр. - М.: Высш. шк., 2005.

- 422 с.: ил.

Дополнительные источники:

1. Аристов А.И. Метрология, стандартизация и сертификация: учебник

для студ. высш. учеб.заведений/ (А.И. Аристов, Л.И. Карпов. В.М.

Приходько, Т.М. Раковщик).- М.: Издательский центр «Академия», 2006.-

384 с.

2. Димов Ю.В. Метрология, стандартизация и сертификация. Учебник

для вузов. 2-е изд.- СПб.: Питер, 2004.-432 с.

Интернет-ресурсы:

1. Библиотека ГОСТов и нормативных документов. http://libgost.ru/

2. Федеральный центр информационно-образовательных ресурсов.

http://fcior.edu.ru/ (Среднее профессиональное образование)

Дата добавления: 2022-07-01; просмотров: 44; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!