Выбор и примеры применения переходных посадок

Расчет и выбор переходных посадок

Расчет вероятности появления зазоров и натягов в соединениях деталей

Рассмотрим статистический характер параметра соединения П на примере переходных посадок. При сочетании наибольшего предельного диаметра вала и наименьшего предельного диаметра отверстия в переходных посадках получают всегда максимальный натяг (  ), а при сочетании наименьшего предельного диаметра вала и наибольшего предельного диаметра отверстия – максимальный зазор (

), а при сочетании наименьшего предельного диаметра вала и наибольшего предельного диаметра отверстия – максимальный зазор (  ). А так как поступление на сборку сопрягаемых отверстий и валов с теми или иными размерами в пределах допуска является случайным событием, то и получение в соединении при одной и той же посадке зазора или натяга также является случайными событиями.

). А так как поступление на сборку сопрягаемых отверстий и валов с теми или иными размерами в пределах допуска является случайным событием, то и получение в соединении при одной и той же посадке зазора или натяга также является случайными событиями.

Для определения вероятности этих событий, т.е. получения в посадке зазора или натяга определенной величины, построим интервалы допусков сопрягаемых вала

| (16) |

и отверстия

| (17) |

На рис. 22 приведен пример расположения интервалов допусков в одной из переходных посадок. При поступлении на сборку деталей с диаметром вала d и отверстия D образуется либо зазор, либо натяг с параметром соединения

| (18) |

Рис. 22. Расположение интервалов допусков переходной посадки с наиболее вероятным зазором

Таким образом, получение в соединении параметра П является сложным событием по отношению к простым событиям, – поступлением на сборку деталей с диаметрами d и D соответственно.

|

|

|

В общем случае дисперсия (  ) наступления сложного события у, связанного с простыми событиями

) наступления сложного события у, связанного с простыми событиями  ;

;  ...;

...;  известным соотношением

известным соотношением

| (19) |

определяется выражение

| (20) |

В рассматриваемом случае общее соотношение (19) имеет вид (18). Тогда можно записать

или с учётом (16, 17)

| (21) |

где  , и

, и  соответствуют назначенной посадке.

соответствуют назначенной посадке.

Но так как вероятность сложного события распределяется по тому же закону, что и вероятность простых событий, то

| (22) |

Здесь

| (23) |

– наиболее вероятный параметр соединения;

| (24) |

– наиболее вероятный диаметр отверстия,

| (25) |

– наиболее вероятный диаметр вала.

Причем если  <

<  , то в посадке наиболее вероятно получение натяга (

, то в посадке наиболее вероятно получение натяга (  ), если

), если  >

>  . то зазора (

. то зазора (  ). Последний случай изображен на рис. 22. Но вероятность получения параметра П в соединении не зависит от его знака. Тогда вероятность получения П в диапазоне (0;

). Последний случай изображен на рис. 22. Но вероятность получения параметра П в соединении не зависит от его знака. Тогда вероятность получения П в диапазоне (0;  )

)

| (26) |

а с учетом симметричности закона нормального распределения при  > 0 вероятность появления зазоров

> 0 вероятность появления зазоров

| (27) |

а при  <0 соответственно

<0 соответственно

| (28) |

Пример: Необходимо определить вероятность получения соединений с зазором и натягом для посадки Ø35 (Н8/m7).

|

|

|

1. По табл. А2-А4 для отверстия Ø35Н8 и вала Ø35m7 находим отклонения:

для отверстия ES = +39 (мкм); EI = 0:

для вала es = +34 мкм; е i = +9 мкм.

2. Определим допуски на их изготовление:

для отверстия  = Т8 = 39 мкм:

= Т8 = 39 мкм:

для вала  = T7 = 25 мкм.

= T7 = 25 мкм.

3. Рассчитаем предельные размеры сопрягаемых деталей:

=d+ES=35+0.039=35,039 мм;

=d+ES=35+0.039=35,039 мм;

=d+EI==35+0=35,0 мм;

=d+EI==35+0=35,0 мм;

=d+es=35+0,034=35,034 мм;

=d+es=35+0,034=35,034 мм;

=d+ei=35+0,009=35,009 мм.

=d+ei=35+0,009=35,009 мм.

4. Определим предельные значения зазора и натяга:

=

=  =35,039

=35,039  35,009=0.030 мм,

35,009=0.030 мм,

=

=

или параметры посадки:

=

=  =35,039

=35,039  35,009 = 0,030 мм =

35,009 = 0,030 мм =  ;

;

=

=  =35.000

=35.000  35,034=

35,034=  0.034 мм =

0.034 мм =  .

.

5. Находим диапазон посадки:

ТП=Т8+Т7=39+25=64 мкм,

или

ТП=  =34+30=64 мкм,

=34+30=64 мкм,

или

ТП=  =30

=30  (

(  34)=64 мкм.

34)=64 мкм.

6. Используя формулы (16), (17) и (21), найдем средние квадратичные отклонения вала, отверстия и посадки соответственно:

7. Используя формулы (23), (24) и (25), определим наиболее вероятные размеры вала, отверстия и параметра посадки П:

Так как  < 0, то в посадке наиболее вероятно получение натяга

< 0, то в посадке наиболее вероятно получение натяга

8. Найдем вероятность появления зазоров и натягов в посадке, используя соотношения (28), так как  < 0, квантиль наиболее вероятного параметра соединения

< 0, квантиль наиболее вероятного параметра соединения

Тогда из табл. А1

а из (28)

|

|

|

Таким образом, в данной посадке при достаточно большом количестве деталей в партии можно ожидать появления 60,26% соединений с натягом и 39,74% соединений с зазором.

Расположение интервалов допусков и результаты расчета приведены на рис. 23. Аналогичным образом может быть определена вероятность появления зазоров и натягов и в других посадках.

Рис. 23. Расположение интервалов допусков переходной посадки Ø35 Н8/m7 с наиболее вероятным натягом

Выбор и примеры применения переходных посадок

Переходные посадки применяются в неподвижных разъемных соединениях деталей, когда требуется обеспечить центрирование и возможность сборки и разборки соединения в процессе эксплуатации и ремонта. Неподвижность деталей в соединении обеспечивается дополнительными средствами крепления: шпонками, штифтами, стопорными винтами и кольцами и другими крепежными деталями. Сочетание высокой точности центрирования с относительной легкостью сборки и разборки соединения возможно лишь при небольших натягах и зазорах. Поэтому рекомендуемые переходные посадки предусмотрены только в 4-8 квалитетах.

При выборе переходной посадки необходимо учитывать кроме тех факторов, которые перечислены в рекомендациях по выбору посадок с зазором, величину и характер передаваемой соединением нагрузки, требуемую точность центрирования, частоту сборки и разборки сопрягаемых деталей.

|

|

|

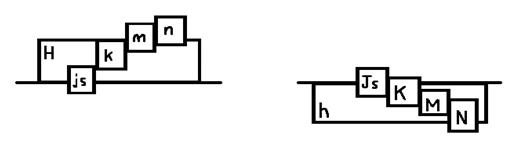

Основные отверстия Н и валы с основными отклонениями  , k, m, n, а также основные валы h и отверстия с основными отклонениями

, k, m, n, а также основные валы h и отверстия с основными отклонениями  , К, М и N образуют переходные посадки (рис. 24). Единая система допусков и посадок предусматривает в диапазоне размеров от 1 до 500 мм 16 рекомендуемых переходных посадок в системе отверстия и столько же – в системе вала (табл. А6 и А7). Из этого же числа в каждой системе имеется по 3 переходных посадки предпочтительного применения:

, К, М и N образуют переходные посадки (рис. 24). Единая система допусков и посадок предусматривает в диапазоне размеров от 1 до 500 мм 16 рекомендуемых переходных посадок в системе отверстия и столько же – в системе вала (табл. А6 и А7). Из этого же числа в каждой системе имеется по 3 переходных посадки предпочтительного применения:

в системе отверстия – H7/  , H7/k6, H7/n6;

, H7/k6, H7/n6;

в системе вала –  /h6, K7/h6 и N7/h6.

/h6, K7/h6 и N7/h6.

Посадки типа  ;

;  обеспечивают в основном натяг (

обеспечивают в основном натяг (  = 99...99,5%;

= 99...99,5%;

= 0,5... 1%).

= 0,5... 1%).

|

| |

| а) | б) |

Рис. 24. Схема расположения интервалов допусков переходных посадок:

а) в системе отверстия; б) в системе вала.

Они используются вместо посадок с натягом в неразъемных соединениях тонкостенных деталей, передающих большие усилия или работающих в условиях ударных или вибрационных нагрузок. Например, посадка  применяется для соединения деталей, передающих большие усилия при наличии ударов и вибраций. Сборка и разборка таких соединений осуществляется с помощью прессов и производится только при капитальном ремонте изделия. Примеры: соединение венца зубчатого колеса с корпусом; установка гладких цилиндрических шпилек, штифтов и постоянных кондукторских втулок в корпусе; неподвижное соединение муфты с валом: соединение зубчатого колеса с валом, передающее переменную или ударную нагрузку, и другие.

применяется для соединения деталей, передающих большие усилия при наличии ударов и вибраций. Сборка и разборка таких соединений осуществляется с помощью прессов и производится только при капитальном ремонте изделия. Примеры: соединение венца зубчатого колеса с корпусом; установка гладких цилиндрических шпилек, штифтов и постоянных кондукторских втулок в корпусе; неподвижное соединение муфты с валом: соединение зубчатого колеса с валом, передающее переменную или ударную нагрузку, и другие.

Посадки типа  ;

;  обеспечивают меньшую вероятность натяга (

обеспечивают меньшую вероятность натяга (  =75…80%) и соответственно большую вероятность зазора (

=75…80%) и соответственно большую вероятность зазора (  20...25%). Они используются в тех же целях, что и предыдущие, но в соединениях, чаще подвергаемых сборке или разборке в процессе эксплуатации.

20...25%). Они используются в тех же целях, что и предыдущие, но в соединениях, чаще подвергаемых сборке или разборке в процессе эксплуатации.

Посадки типа  ;

;  (

(  = 30...40%;

= 30...40%;  = 60...70%) обеспечивают легкую сборку и разборку соединений при хорошем центрировании. Для соединения шестерен, шкивов, червячных колес, установочных сменных соединительных муфт и т.п. наиболее широко применяется посадка

= 60...70%) обеспечивают легкую сборку и разборку соединений при хорошем центрировании. Для соединения шестерен, шкивов, червячных колес, установочных сменных соединительных муфт и т.п. наиболее широко применяется посадка  .

.

Если необходимо обеспечить легкую и частую разборку соединения при сравнительно высокой точности, то используют посадки типа  ;

;  (

(  =0.5…1%;

=0.5…1%;

= 99...99.5%). В частности, посадка

= 99...99.5%). В частности, посадка  применяется при небольших статических нагрузках для установки сменных деталей и для неподвижных соединений большой длины, превышающей диаметр сопряжения более чем в 3 раза (посадка сменных шестерен или маховиков на валы, сменных втулок, тонкостенных гильз в корпус и т.д.). Иногда эта посадка применяет вместо

применяется при небольших статических нагрузках для установки сменных деталей и для неподвижных соединений большой длины, превышающей диаметр сопряжения более чем в 3 раза (посадка сменных шестерен или маховиков на валы, сменных втулок, тонкостенных гильз в корпус и т.д.). Иногда эта посадка применяет вместо  , когда сборка или разборка соединения затруднены весом, размером деталей или другими причинами.

, когда сборка или разборка соединения затруднены весом, размером деталей или другими причинами.

Т а б л и ц а А3. Основные (ближайшие к нулевой линии) отклонения валов для размеров до 500 мм по ГОСТ 25346-2013 (таблица дана с сокращениями)

| Номинальные размеры, мм | Буквенное обозначения | ||||||||||||||||||||||

| a | b | c | d | e | f | g | h | js | k | m | n | p | r | s | t | u | v | x | y | z | |||

|

Для всех квалитетов | От 4 до 7 | До 3 и св. 7 |

Для всех квалитетов | ||||||||||||||||||||

| Св. | До | Верхние отклонения ES, мкм | Верхнее es и нижние ei равны | Нижние отклонения ei, мкм | |||||||||||||||||||

| 6 | 10 | -280 | -150 | -80 | -40 | -25 | -13 | -5 | 0 | 1 | 0 | 6 | 10 | 15 | 19 | 23 | 28 | 34 | 42 | ||||

| 10 | 14 | -290 | -150 | -95 | -50 | -32 | -16 | -6 | 0 | 1 | 0 | 7 | 12 | 18 | 23 | 28 |

| 33 | 40 | 50 | |||

| 14 | 18 | 39 | 45 | 60 | |||||||||||||||||||

| 18 | 24 | -300 | -160 | -110 | -65 | -40 | -20 | -7 | 0 | 2 | 0 | 8 | 15 | 22 | 28 | 35 | 41 | 47 | 54 | 63 | 73 | ||

| 24 | 30 | 41 | 48 | 55 | 64 | 75 | 88 | ||||||||||||||||

| 30 | 40 | -310 | -170 | -120 | -80 | -50 | -25 | -9 | 0 | 2 | 0 | 9 | 17 | 26 | 34 | 43 | 48 | 60 | 68 | 80 | 94 | 112 | |

| 40 | 50 | -320 | -180 | -130 | 54 | 70 | 81 | 97 | 114 | 136 | |||||||||||||

| 50 | 65 | -340 | -190 | -140 | -100 | -60 | -30 | -10 | 0 | 2 | 0 | 11 | 20 | 32 | 41 | 53 | 66 | 87 | 102 | 122 | 144 | 172 | |

| 65 | 80 | -360 | -200 | 150 | 43 | 59 | 75 | 102 | 120 | 146 | 174 | 10 | |||||||||||

| 80 | 100 | -380 | -220 | 170 | -120 | -72 | -36 | -12 | 0 | 3 | 0 | 13 | 23 | 37 | 51 | 71 | 91 | 124 | 146 | 178 | 214 | 258 | |

| 100 | 120 | -410 | -240 | -180 | 54 | 79 | 104 | 144 | 172 | 210 | 254 | 310 | |||||||||||

| 120 | 140 | -460 | -260 | -200 | -145 | -85 | -43 | -14 | 0 | 3 | 0 | 15 | 27 | 43 | 63 | 92 | 122 | 170 | 202 | 248 | 300 | 365 | |

| 140 | 160 | -520 | -280 | -210 | 65 | 100 | 134 | 190 | 228 | 280 | 340 | 415 | |||||||||||

| 160 | 180 | -580 | -310 | -230 | 68 | 108 | 146 | 210 | 252 | 310 | 380 | 465 | |||||||||||

| 180 | 200 | -660 | -340 | -240 | -170 | -10 | -50 | -15 | 0 | 4 | 0 | 17 | 31 | 50 | 77 | 122 | 166 | 236 | 284 | 350 | 425 | 520 | |

| 200 | 225 | -740 | -380 | -260 | 80 | 130 | 180 | 258 | 310 | 385 | 470 | 575 | |||||||||||

| 225 | 250 | -820 | -420 | -280 | 84 | 140 | 196 | 284 | 340 | 425 | 520 | 640 | |||||||||||

Т а б л и ц а А4. Основные (ближайшие к нулевой линии) отклонения отверстий для размеров до 500 мм по ГОСТ 25346-2013 (таблица дана с сокращениями)

| Номи-нальные размеры, мм | Буквенные обозначения | Поправка

| |||||||||||||||||||||||

| A | B | C | D | E | F | G | H | Js | K | M | N | От Р до U | P | R | S | T | U | ||||||||

| Для всех квалитетов | До 8 кв. | До 8 кв. | Св. 8 кв. | До 8 кв. | Св. 8 кв. | До 7 кв. | Св. 7 кв. | 5 кв. | 6 кв. | 7 кв. | 8 кв. | ||||||||||||||

| Св. | До | Нижние отклонения EI, мкм (со знаком + «плюс») | Верхнее ES и нижнее EI отконения равны ±ITq/2 | Верхние отклонения ES, мкм | Верхние отклонения ES, мкм (со знаком - «минус») | ||||||||||||||||||||

| 6 | 10 | 280 | 150 | 80 | 40 | 25 | 13 | 5 | 0 | -1+Δ | -6+Δ | -6 | -10+Δ | 0 | Отклонения, как для квалитетов св. 7, увеличенные на Δ | -15 | -19 | -23 | -28 | 2 | 3 | 6 | 7 | ||

| 10 | 14 | 290 | 150 | 95 | 50 | 32 | 16 | 6 | 0 | -1+Δ | -7+Δ | -7 | -12+Δ | 0 | -18 | -23 | -28 |

| -33 | 3 | 3 | 7 | 9 | ||

| 14 | 18 | ||||||||||||||||||||||||

| 18 | 24 | 300 | 160 | 110 | 65 | 40 | 20 | 7 | 0 | -2+Δ | -8+Δ | -8 | -15+Δ | 0 | -22 | -28 | -35 | -41 | 3 | 4 | 8 | 12 | |||

| 24 | 30 | -41 | -48 | ||||||||||||||||||||||

| 30 | 40 | 310 | 170 | 120 | 80 | 50 | 25 | 9 | 0 | -2+Δ | -9+Δ | -9 | -17+Δ | 0 | -26 | -34 | -43 | -48 | -60 | 4 | 5 | 9 | 14 | ||

| 40 | 50 | 320 | 180 | 130 | -54 | -70 | |||||||||||||||||||

| 50 | 65 | 340 | 190 | 140 | 100 | 60 | 30 | 10 | 0 | -2+Δ | -11+Δ | -11 | -20+Δ | 0 | -32 | -41 | -53 | -66 | -87 | 5 | 6 | 11 | 16 | ||

| 65 | 80 | 360 | 200 | 150 | -43 | -59 | -75 | -102 | |||||||||||||||||

| 80 | 100 | 380 | 220 | 170 | 120 | 72 | 36 | 12 | 0 | -3+Δ | -13+Δ | -13 | -23+Δ | 0 | -37 | -51 | -71 | -91 | -124 | 5 | 7 | 13 | 19 | ||

| 100 | 120 | 410 | 240 | 180 | -54 | -79 | -104 | -144 | |||||||||||||||||

| 120 | 140 | 460 | 260 | 200 | 145 | 85 | 43 | 14 | 0 | -3+Δ | -15+Δ | -15 | -27+Δ | 0 | -43 | -63 | -92 | -122 | -170 | 6 | 7 | 15 | 23 | ||

| 140 | 160 | 520 | 280 | 210 | -65 | -100 | -134 | -190 | |||||||||||||||||

| 160 | 180 | 580 | 310 | 230 | -68 | -108 | -146 | -210 | |||||||||||||||||

| 180 | 200 | 660 | 340 | 240 | 170 | 100 | 50 | 15 | 0 | -4+Δ | -17+Δ | -17 | -31+Δ | 0 | -50 | -77 | -122 | -166 | -236 | 6 | 9 | 17 | 26 | ||

| 200 | 225 | 740 | 380 | 260 | -80 | -130 | -180 | -258 | |||||||||||||||||

| 225 | 250 | 820 | 420 | 280 | -84 | -140 | -196 | -284 | |||||||||||||||||

Т а б л и ц а А5. ЕСДП. Значения допусков, мкм

| Интервалы размеров, мм | Квалитеты | |||||||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

| До 3 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 100 | 140 | 250 | 400 | 600 | 1000 |

| Свыше 3 до 6 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 120 | 180 | 300 | 480 | 750 | 1200 |

| Св. 6 до 10 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 150 | 220 | 360 | 580 | 900 | 1500 |

| Св. 10 до 18 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 180 | 270 | 430 | 700 | 1100 | 1800 |

| Св. 18 до 30 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 210 | 330 | 520 | 940 | 1300 | 2100 |

| Св. 30 до 50 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 250 | 390 | 620 | 1000 | 1600 | 2500 |

| Св. 50 до 80 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 300 | 460 | 740 | 1200 | 1900 | 3000 |

| Св. 80 до 120 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 350 | 540 | 870 | 1400 | 2200 | 3500 |

| Св. 120 до 180 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 400 | 630 | 1000 | 1600 | 2500 | 4000 |

| Св. 180 до 250 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 460 | 720 | 1150 | 1850 | 2900 | 4600 |

| Св. 250 до 315 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 520 | 810 | 1300 | 2100 | 3200 | 5200 |

| Св. 315 до 400 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 570 | 890 | 1400 | 2300 | 3600 | 5700 |

| Св. 400 до 500 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 630 | 970 | 1500 | 2500 | 4000 | 6300 |

Дата добавления: 2021-12-10; просмотров: 171; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

, мкм

, мкм