Принципы построения единой системы допусков я посадок (ЕСДП)

Основы построения единой системы допусков и посадок (ЕСДП ) изложены в ГОСТ 25346-89 и ГОСТ 25348-82 и включают: термины и определения, числовые значения допусков и отклонений, правила образования и условные обозначения полей допусков и посадок, а также расчетные формулы и правила округления ( как справочные ). Они полностью соответствуют основам построения системы ИСО ( международной системы стандартов ).

Интервалы номинальных размеров.

Интервалы номинальных размеров, принятые в ЕСДП для определения допусков и предельных отклонений, приведены в табл. 2. Интервалы подразделяются на основные и промежуточные. Основные интервалы используются для определения всех допусков системы и тех предельных отклонений, которые плавно изменяются в зависимости от номинального размера. Начиная с 250 мм, границы основных интервалов приняты по ряду Rа10. Промежуточные интервалы введены для номинальных размеров свыше 10 мм и делят каждый основной интервал на два ( в некоторых случаях на три ). Они используются для определения тех предельных отклонений, которые связаны с номинальным размером относительно крутой зависимостью ( валы, обозначаемые буквами от а до cd и от r до zc; отверстия от А до CD и от R до ZC ). Начиная с 250 мм, границы промежуточных интервалов приняты по ряду Rа20.

Допуски и предельные отклонения для каждого интервала номинальных размеров рассчитывают по среднему геометрическому ( Dи ) его граничных значений ( Dиmax и Dиmin ):

|

|

|

Для первого интервала размеров до 3 мм принято Dи =  . Из двух границ интервала номинальных размеров только верхняя (Dиmax ) включена в данный интервал. Размер, равный Dиmin , относится к предыдущему интервалу ( например, 10 мм относится к интервалу размеров свыше 6 до 10 мм ). Интервалы номинальных размеров приведены в табл. 2.

. Из двух границ интервала номинальных размеров только верхняя (Dиmax ) включена в данный интервал. Размер, равный Dиmin , относится к предыдущему интервалу ( например, 10 мм относится к интервалу размеров свыше 6 до 10 мм ). Интервалы номинальных размеров приведены в табл. 2.

Ряды допусков

Допуски в ЕСДП установлены степенями точности, которые названы квалитетами ( qalite -качество ). Всего в ЕСДП предусмотрено 20 квалитетов, обозначаемых порядковым номером, возрастающим с увеличением допуска: 01; 0; 1; 2; 3 ... 18 ( номера 01 и 0 соответствуют двум наиболее точным квалитетам, введенным в систему ИСО уже после того, как существовал 1-й квалитет). Сокращенно допуск по одному из квалитетов обозначается латинскими буквами IT и номером квалитета, например, IT7 обозначает допуск по 7-му квалитету.

Допуски рассчитаны на основе единицы допуска: для размеров до 500 мм

1 =  ;

;

для размеров свыше 500 до 40 000 мм

i = 0,004Dи + 2,1.

В формулах значения Dи - в мм, а i или I – в мкм. Интервальные значения единиц допуска приведены в табл. 3.

Допуск выражается определенным, постоянным для данного квалитета, числом единиц, допуска

IT = а∙i. ( 17 )

|

|

|

Числа единиц допуска для квалитетов от 5-го по 14-й приведены в табл. 4. При данном квалитете и интервале номинальных размеров значение допуска постоянно для размеров любых элементов ( валов, отверстий и др. ) и в любых полях допусков. Особенность допусков по ЕСДП состоит в их равномерной градации: начиная с 5-го квалитета, допуски при переходе к следующему, более грубому, квалитету увеличиваются на 60%.

Ряды основных отклонений

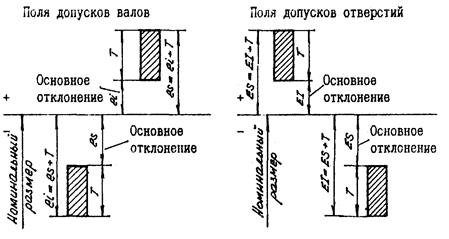

Характеристикой расположения поля допуска в ЕСДП является знак и числовое значение основного отклонения - того из двух предельных отклонений размера ( верхнего или нижнего ), которое находится ближе к нулевой линии. Для всех полей допусков, расположенных ниже нулевой линии, основным ( ближайшим ) является верхнее отклонение ( es или ES ), для полей допусков, расположенных ниже нулевой линии, основным ( ближайшим )- нижнее отклонение ( ei или EI ) - рис.6.

Рис. 6. Основные отклонения для валов и отверстий

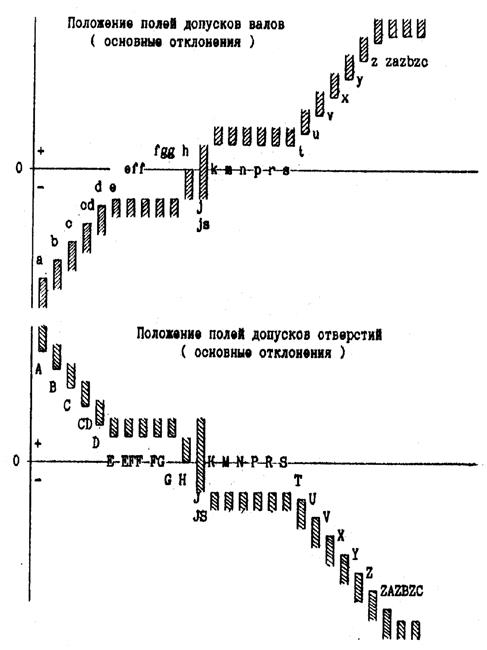

Для обеспечения равных возможностей образования полей допусков предусмотрены одинаковые наборы основных отклонений валов и отверстий, схематически представленные на рис.7. Каждому из основных отклонений на рис.7 соответствует определенный уровень относительно нулевой линии, от которого должно начинаться поле допуска, а конец его, т.е. второе (удаленное ) предельное отклонение, не указан, так как зависит от значения допуска (квалитета) размера. Основные отклонения стандартизованы, как правило, независимо от допусков. В некоторых случаях (на рис.7 они отмечены в виде двух частей поля допуска ) основные отклонения в разных квалитетах отличаются.

|

|

|

Рис.7. Ряды основных отклонений отверстий и валов

Каждое расположение основного отклонения обозначается латинской буквой - малой для валов и большой для отверстий. Буквенные обозначения основных отклонений приняты в алфавитном порядке, начиная от отклонений, позволяющих получить наибольшие зазоры в соединении (отклонений а, А). Основные отклонения, введенные в систему ИСО в качестве дополнения, обозначены двумя буквами. Это либо отклонения, занимающие промежуточное положение между двумя соседними отклонениями (обозначаются сочетанием букв соседних отклонений, например, отклонение cd располагается между отклонениями с и d), либо отклонения, располагающиеся за отклонением z и обозначаемые сочетанием буквы z с одной из начальных букв алфавита (последовательно а, b, с ...), например za.

|

|

|

Буквой h обозначается верхнее отклонение вала, равное нулю ( основной вал ), буквой Н - нижнее отклонение отверстия, равное нулю ( основное отверстие ). Буквами js, JS обозначается симметричное расположение поля допуска относительно нулевой линии. В этом случае числовые значения верхнего и нижнего отклонений одинаковы и определяются в зависимости от допуска ( квалитета ).

При одном и том же буквенном обозначении числовое значение основного отклонения изменяется в зависимости от номинального размера. Числовые значения основных отклонений для валов приведены в табл. 5, а для отверстий - в табл. 6.

Образование посадок

Посадки устанавливают сочетанием полей допусков отверстия и вала. Для унификации деталей и инструмента наиболее рациональным является такой способ образования посадок, когда деталь (отверстие или вал) в различных посадках имеет постоянное расположение поля допуска, а требуемый характер посадки обеспечивается подбором расположения поля допуска другой детали соединения (соответственно вала или отверстия). Деталь, имеющая в посадках постоянное расположение поля допуска, является как бы основанием системы посадок и носит название «основное отверстие» или «основной вал» .В системе допусков и посадок основным отверстием называется отверстие, нижнее отклонение которого равно нулю, а основным валом называется вал, верхнее отклонение которого равно нулю.

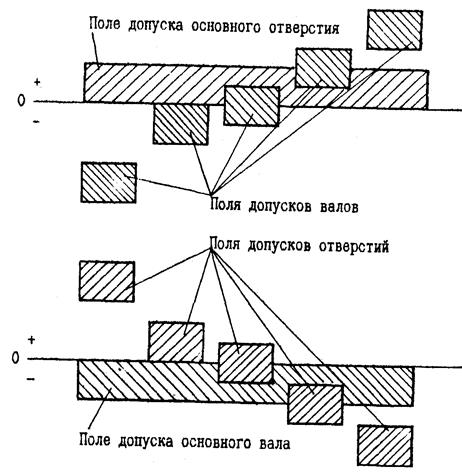

По виду основной детали различают посадки в системе отверстия и системе вала (рис.8). Посадки в системе отверстия -посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием. Посадки в системе вала - посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом.

В некоторых случаях целесообразно применять посадки, образованные таким сочетанием полей допусков отверстия и вала, когда ни одна из деталей не является основной. Такие посадки называются внесистемными или комбинированными.

Рис.8. Системы образования посадок

Обе системы посадок находят применение в промышленной практике, но в разной степени. Система отверстия применяется чаще по ряду технологических и других причин; главнейшей из них является уменьшение потребностей производства в размерном (нерегулируемом) режущем инструменте для обработки отверстий (зенкерах, развертках, протяжках и пр.) и другой аналогичной технологической оснастке.

Систему вала используют:

Ø в конструкциях машин и механизмов, когда детали могут быть изготовлены из пруткового калиброванного материала без обработки резанием сопрягаемых деталей;

Ø при наличии длинных валов, а также трубчатых деталей, особенно тогда, когда на отдельных участках вала одного номинального размера необходимо поместить несколько деталей с разными посадка

ми. В случае применения стандартных деталей и узлов, выполненных по системе вала, например, в соединениях наружных колец подшипников качения с отверстиями корпусов машин, шпонок с пазами во втулке и на валу и т.п.

На практике выбор посадок осуществляют на основе системы рекомендованных (предпочтительных) посадок при размерах от 1 до 500 мм, определенных ГОСТ 25347-82, приведенных в табл.7 (система отверстия) и табл. 8 (система вала). В первую очередь, рекомендуется применять предпочтительные посадки указанные в табл. 7 и 8 (в прямоугольных рамках).

Кроме того, в технически обоснованных случаях допускается применение других посадок, образованных полями допусков валов и отверстий по ЕСДП. В этом случае рекомендуется выполнять следующие условия:

Ø посадку необходимо выбирать из системы отверстия или вала;

Ø при неодинаковых допусках отверстия и вала больший допуск должен быть у отверстия, а допуски отверстия и вала не должны отличаться более чем на два квалитета.

Дата добавления: 2020-12-12; просмотров: 208; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!