Виды допусков расположения и примерных

условных обозначений по ГОСТ 2.308

| Вид допуска | Графический символ | Пример обозначения на чертеже |

Допуск параллельности (поверхностей, осей на всей длине или на заданном участке)

- обозначение базы

|

|

|

| Допуск перпендикулярности (поверхностей, осей на всей длине или на заданном участке) База − ось отверстия Æ30Н6 |

|

|

| Допуск наклона |

|

|

Допуск соосности (может быть в диаметральном и радиусном выражении; зависимый или независимый)

База − ось поверхности Æ45h8 Допуск соосности (может быть в диаметральном и радиусном выражении; зависимый или независимый)

База − ось поверхности Æ45h8

|

|

Окончание табл. 2.7

| Вид допуска | Графи-ческий символ | Пример обозначения на чертеже |

| Допуск симметричности (также, как и допуск соосности) |

|

|

| Допуск пересечения осей База − ось отверстия ÆD1 |

|

|

| Позиционный допуск (может быть в основном зависимый, реже независимый, если на участке вне детали, то выступающий допуск) в диаметральном или радиусном выражении |

|

|

Таблица 2.8

Суммарные допуски формы и расположения поверхностей

и примеры их условных обозначений по ГОСТ 2.308

| Вид допуска | Графический символ | Пример обозначения на чертеже |

| Допуски радиального или торцевого биения в заданном направлении База – ось отверстия Æ30Н7 |

|

|

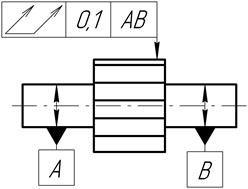

| Допуск полного радиального или торцевого биения База − общая ось двух шеек вала |

|

|

| Суммарный допуск параллельности и плоскостности Суммарный допуск перпендикулярности и плоскостности |

|

|

| Суммарный допуск наклона и плоскостности |

|

|

|

|

|

Таблица 2.9

Допуски цилиндричности, круглости, профиля продольного сечения, соосности, симметричности,

пересечения осей и радиального биения ГОСТ 24643

|

Интервалы размеров,мм (диаметр) | Степени точности для | |||||||||||||||||

| мкм | мм | |||||||||||||||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |||||

| До 3 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | ||

| Cвыше 3 до 10 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1,0 | ||

| 10 – 18 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | ||

| 18 – 30 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1,0 | 1,6 | ||

| 30 – 50 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2,0 | ||

| 50 – 120 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1,0 | 1,6 | 2,5 | ||

| 120 – 250 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2,0 | 3,0 | ||

| 250 – 400 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4,0 | ||

| 400 – 630 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2,0 | 3,0 | 5,0 | ||

| 630 – 1000 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1600 | 2,5 | 4,0 | 6,0 | ||

| 1000 – 1600 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2000 | 3,0 | 5,0 | 8,0 | ||

| 1600 – 2500 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1600 | 2500 | 4,0 | 6,0 | 10,0 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |||

| Степени точности для

и для радиального биения — | ||||||||||||||||||

Таблица 2.10

Допуски плоскостности, прямолинейности, параллельности, перпендикулярности,

наклона и торцового биения по ГОСТ 24643

| Интервалы размеров,мм (длина) | Степени точности для | ||||||||||||||||

| мкм | мм | ||||||||||||||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | ||||

| До 10 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 | ||

| Свыше 10 до 16 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 | ||

| 16 – 25 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 | ||

| 25 – 40 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 | ||

| 40 – 63 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1,0 | ||

| 63 – 100 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 | ||

| 100 – 160 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1,0 | 1,6 | ||

| 160 – 250 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2,0 | ||

| 250 – 400 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1,0 | 1,6 | 2,5 | ||

| 400 – 630 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2,0 | 3,0 | ||

| 630 – 1000 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1,0 | 1,6 | 2,5 | 4,0 | ||

| 1000 – 1600 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2,0 | 3,0 | 5,0 | ||

| 1600 – 2500 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4,0 | 6,0 | ||

| 2500 – 4000 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2,0 | 3,0 | 5,0 | 8,0 | ||

| 4000 – 6300 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1600 | 2,5 | 4,0 | 6,0 | 10,0 | ||

| 6300 – 10000 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2000 | 3,0 | 5,0 | 8,0 | 12,0 | ||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |||

| Степени точности для

| |||||||||||||||||

Примечание: Для торцового биения за номинальный размер принимать радиус рассматриваемого торца.

Определение числовых значений допусков формы поверхности

Для каждого вида допуска установлено 16 степеней точности в порядке возрастания величины допуска по ГОСТ 24643. Числовые значения допусков формы и расположения цилиндрических деталей даны в табл. 2.9, а для плоских деталей в табл. 2.10. Для плоских деталей длина поверхности детали принята за номинальный размер, так как допуск формы зависит от длины поверхности детали.

|

|

|

При установлении соотношения между допуском размера и допуском формы для цилиндрических деталей принят диаметр рассматриваемой поверхности, а для плоских деталей − допуск на толщину детали, так как наибольшая погрешность равна этому допуску (100 %).

Для цилиндрических деталей допуск формы задан в радиусном выражении, поэтому наибольшая погрешность формы принята равной 50 % от допуска на диаметр.

Числовые значения допусков формы поверхности могут быть определены расчетным методом и методом подобия.

Расчетный метод основан на соотношении допусков размеров с допусками формы и шероховатостью поверхности.

Для деталей жесткой конструкции (L£2d)по соотношению допусков размера (Т) и формы (Тф) установлены [4] три уровня относительной геометрической точности:

А – нормальный, используемый для поверхностей без особых требований к точности формы при низкой скорости вращения или перемещения; нормальная относительная геометрическая точность применяется наиболее часто в машиностроении;

В – повышенный, используемый для поверхностей, работающих при средних нагрузках и скоростях до 1500 об/мин, при оговоренных требованиях к плавности хода и герметичности уплотнений. Примеры применения: коренные шейки коленчатого вала и шейки распределительного вала, в подшипниках автомобильных двигателей; поверхности, образующие соединения с натягом или по переходным посадкам при воздействии больших скоростей и нагрузок, при наличии ударов и вибраций;

С – высокий, рекомендуемый для поверхностей в подвижных соединениях при высоких нагрузках и скоростях свыше 1500 об/мин, при высоких требованиях к плавности хода, герметичности уплотнения и при необходимости трения малой величины. Примеры применения: приводной вал в подшипниках круглошлифовальных станков, впускные клапаны в направляющих автомобильного двигателя; поверхности в соединениях с натягом и при переходных посадках при высоких требованиях к точности центрирования, прочности соединения в условиях воздействия больших нагрузок, ударов и вибраций.

Допуски формы и расположения по особо высокой геометрической точности могут назначаться для рабочих поверхностей измерительных инструментов и приборов (например, поверхности наконечников микрометров, плоскости концевых мер длины; поверхностей деталей, сортируемых на размерные группы, в этом случае суммарный допуск формы и расположения поверхностей может быть равен или меньше допуска размерной группы).

Расчет допусков формы и шероховатости поверхности производится с учетом коэффициентов (табл. 2.11) формы (Кф) и шероховатости (Кr) по следующим зависимостям: Тф = Kф Т ; Ra = Кr Т.

Для деталей значительной длины (L /2d> 1) допуски формы рассчитываются с учетом коэффициента жесткости Кж =L /2d по формуле:

Тф = Кф Кж Т.

Расчетные величины допуска округляются по ГОСТ 24643 до табличных значений (см. табл. 2.9 и 2.10) и затем указываются на чертеже.

Таблица 2.11

Значения коэффициентов Кф и Кr

| Уровень относительной геометрической точности | Значение коэффициента Кф |

Значение коэффициента К r | ||

|

| ||||

| цилиндрические поверхности | плоские поверхности | |||

| А | 0,3 | 0,6 | 0,05 | |

| В | 0,2 | 0,4 | 0,025 | |

| С | 0,12 | 0,25 | 0,012 | |

Метод подобия применяется при известном квалитете точности размера рассматриваемой поверхности. Определяется степень точности формы поверхности по условиям экономической точности для жесткой конструкции (см. табл. 2.4). Затем степень точности снижается на одну, если L / d от 2 до 5; на две степени точности грубее, если L / d >5. Значение допуска находят по табл. 2.9 для цилиндрических поверхностей или по табл.2.10 для плоских поверхностей.

Технологически на обработанной поверхности кроме шероховатости может быть волнистость, которая обусловлена вибрацией во время резания.

Волнистость – это периодически повторяющиеся неровности, у которых шаг больше базовой длины для шероховатости поверхности. Волнистость занимает промежуточное положение между шероховатостью (L / H ≥50) и отклонением формы (L / H ≥1000), т.е. находится в интервале 1000 ≥ L / H ≥50 [14].

Волнистость влияет на надежность работы изделий. Контроль волнистости осуществляется профилометрами при использовании наконечников с большим радиусом (R<1 мкм) закругления (исключить шероховатость) или на кругломерах, когда на отклонение формы накладывается волнистость.

Дата добавления: 2019-02-22; просмотров: 577; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

в диаметральном выражении

в диаметральном выражении

(торцовое биение)

(торцовое биение)